高效一体化抽油方法研究与应用

王忠山,李 红,王晓文

高效一体化抽油方法研究与应用

王忠山1,李 红1,王晓文2

(1.大连虹桥科技有限公司,辽宁大连116039;2.中石油吉林分公司,吉林松原138000)

抽油系统因低泵效造成大量无效运转,改变抽油泵的结构和工作原理,使其在保持油井高产低沉没度条件下,只要给它等待时间,就具备可靠充满的功能,配套能定位停机等待泵充满再运转的智能化抽油机,消除无效运转。优选大直径大冲程抽油泵把运动速度和日抽油冲数降到最佳状态,为高效一体化抽油系统硬件的建立和直接数字化测试软件的编制创造条件,使功图测试、产油计量、数据刷新、曲线图表编制和信息网络传输等工作都与抽油同时同步自动运行,网络实时远程监控。这种生产方式的转变能大幅节能,降低生产成本,显著提高油田开发水平和经济效益。

抽油泵;抽油机;高效;一体化

我国大多数油田开发的基本特征是:“油藏低渗透”使开发“多井低产”,造成抽油系统严重低效。其根源是低泵效,新井泵效只有28.2%,老井平均泵效23.1%,总平均25%[1]。说明每次抽油时抽油泵有75%的容积没抽到油,或者说每抽4次有3次是无效运转。大量的无效运转给抽油系统造成严重的危害,不但浪费大量的能源而且给价格昂贵的“三抽”设备造成严重的磨损和疲劳破坏,检泵周期严重缩短,修井作业量大幅度增加。频繁的作业造成严重的环境污染,更严重的是对油井测试的干扰破坏,使本来就因低产泵径小难测的功图又严重失真,不能准确认定有效冲程,油井是否正常也难确认。原有的抽油方法解决不了低泵效的问题,即使把工作制度缩到最小,排液能力也远大于低产井的产液量。要提高泵效必须提高沉没度,这就增加油层回压而减产。

石油是多种碳氢化合物的混合体,气液之间没有严格的界线,只要环境温度和压力略有变化,气体可以很快溶入油中也能瞬间从油中释放出来。所谓泵效问题实质就是气体对泵的影响,彻底消除气影响是十分困难的。首先要从抽油泵的问题入手,再配套智能化抽油机,组成高效一体化抽油系统,只有这样才能彻底解决抽油系统低泵效问题。

1 技术分析

1.1 高效抽油泵

1.1.1 结构

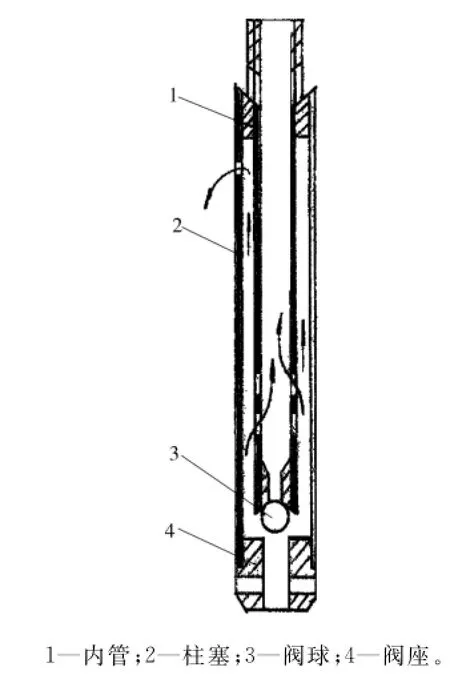

高效抽油泵主要由储油器、泵筒、柱塞和常开固定阀构成,结构如图1所示。

图1 高效抽油泵结构

1) 储油器。

储油器是由外筒、定压阀和上泵筒、下泵筒构成的环形空间。外筒由镀锌或不锈钢薄壁管制造,上端的缩径段开0.8 mm宽的进油缝隙通道,油在套管和储油器的环形空间,油气分离后经缝隙向下进入储油器再次油气分离,这是保障高泵效的决定性因素。储油器是Ø57 mm以下所有泵径的通用件,而且是长期使用的非易损件,最大外径Ø102 mm,适合于各种油井自由起下,同时只承担和油井之间不足0.1 M Pa的压差,即使浮子阀损坏,定压阀漏失也不影响泵正常工作。

油在进泵前经过相对固定阀高位的储油器,进行油气分离和储存,使油进泵由原来的“油气混抽”状态变成“液柱压入”状态,尽量消除气体对泵的影响。

2) 泵筒。

由上泵筒、排气阀和下泵筒构成。上泵筒和柱塞的间隙小,防止上死点停机时间长漏失量过大。排气阀是泵能充满的可靠保障,也是上、下泵筒的对接件。排气阀靠液柱压力关闭,当柱塞上行通过排气阀时,失去液柱压力而打开,使泵内外压力平衡,但因泵未充满而形成液面差,泵上部气体会排出,而液体会从常开的固定阀继续进入,直到液面平衡而完全充满为止,使抽油泵在低沉没度条件下具备可靠的充满功能。

3) 柱塞。

结构如图2所示。由内管、柱塞、阀球和阀座组成。内管的上端有油杆螺纹和出油孔,下端有阀球,内管和柱塞构成的环形空间为漏失量的优选通道。取消柱塞上端的缩径段并向内有倾角,以消除淤砂存砂。在上端第1个防砂槽中钻孔,使孔以上压力梯度消失,没有漏失量,降低了泥砂进入泵间隙的几率。漏失量从柱塞内的环形空间向上流动,从出油孔流出,这就形成有利于油不利于水更不利泥砂进入泵间隙的条件,改善泵的润滑,延长使用寿命。

图2 柱塞结构

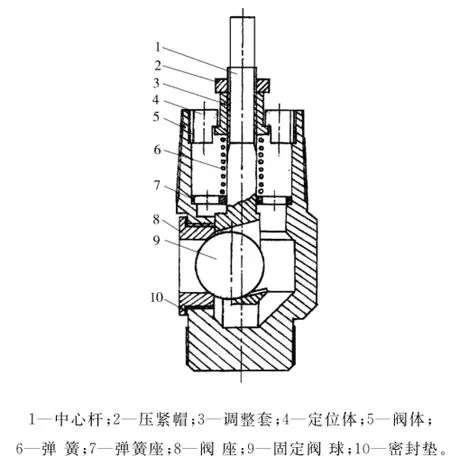

4) 常开式固定阀。

结构如图3所示。阀球装在中心杆下端有斜度的孔道中,转动调整套使阀球上下对准装在阀体上的阀座,使其略向下微开再用压紧帽固定。原有常闭式固定阀阻力很大,造成压降使气体大量释放,改变为低阻常开式,阻力很小,而且柱塞停止时不关闭,可继续进油。

图3 常开式固定阀结构

1.1.2 工作原理

1) 充满功能。

储油器中的液柱已经对固定阀球(如图3)产生压力,当柱塞从下死点向上运动时,液柱压力推动阀球滚向高位进入泵筒;当柱塞通过排气阀到上死点停机时,排气阀失去液柱压力而打开,这时,泵内外虽然压力平衡,但因泵没充满又形成液面差,泵内没充满部分的气体排出,常开固定阀会继续进油直到液面平衡而充满。

2) 油套连通功能。

当柱塞下端的阀座(如图2)下落到常开式固定阀上的压紧帽(如图3)上时,中心杆的上端就会插入柱塞阀座中,将柱塞阀球顶起不能关闭。柱塞阀座继续下落压缩固定阀的弹簧,重力压在定位体上。因中心杆的下移使阀球脱离阀座不能关闭,管柱中的液体就会通过柱塞和固定阀下泄进入储油器中,先是向上的流体使浮子阀(如图1)向上堵塞进油通道,压力升高打开储油器下端的定压阀泄入井中。作业结束只要上提柱塞脱离固定阀,柱塞阀和浮子阀自然下落复位,固定阀阀球和定压阀球分别靠复位弹簧复位,回到正常工作状态。油套连通可以减少很多不必要的修井作业等,特别是能消除原油严重的环境污染问题。

1.1.3 优选大直径大冲程抽油泵

解决了低泵效,大量的无效运转就彻底消失,在此基础上再优选50.8 mm大直径、6 m的大冲程抽油泵,效果是抽油大降速,光杆运动速度由游梁机最大瞬时速度2.4 m/s下降到高泵效的0.2 m/s,最大冲数由12 min-1降到1 min-1,低产井日冲数最大可降低1/100以上,这使抽油系统的各种矛盾由量变到质变。

1.2 高效抽油机

抽油泵具备可靠的充满功能是有前提条件的,要求抽油机到上死点必须停机,给抽油泵等待充满的时间,这决定了抽油机要以包括停机等待时间在内,泵充满再启动运转的1个冲数为1个工作循环,由原来的连续运转变成电制动的断续周期工作制方式。这看似有点复杂化,实质上恰好相反,它使系统效率最优,油井测试直接数字化,导致抽油系统的简化。当然游梁机高惯性力运转根本不可能断续工作,但高泵效为断续周期工作的抽油机设计制造提供了的条件。集滚动螺旋传动、载荷平衡差驱动和卷扬提升机构突出特征于一体的滚轮螺旋传动机构抽油机完全具备电制动的断续周期工作制度。

1.2.1 结构[2]

主要有单柱式机架、滚轮卷筒总成、滚轮螺旋传动机构、平衡重及导轨、减速制动电机、网络智能控制箱等组成。如图4。

核心部件滚轮螺旋传动机构(如图5)主要由2个部件构成:一是螺旋体,其中心轴由轴承座固定;二是中心轴轴线与螺旋体成90°的滚轮卷筒,其外圆周中线上等距安装多个滚轮,滚轮和螺旋体上的螺旋齿相啮合,电机正反转驱动螺旋体带动滚轮卷筒上的平衡绳和提升绳上下往复运动。

1.2.2 特点

1) 结构简化

载荷不变,电机功率与提升速度成正比,抽油大降速使最大抽油机功率由55 k W降到7.5 k W以下,这使抽油机靠电机正反转换向较为容易,取消了庞大复杂的曲柄连杆机构及其加速变转矩有害运动,大幅度减化了抽油机的结构。

图4 高效抽油机结构

图5 滚轮螺旋传动机构

2) 驱动载荷状态级别极度降低。

靠电机正反转换向可以采用准确而恒定的直接平衡方式,使全部杆柱载荷和1/2的液柱载荷由平衡重抵消,大降速降低80%的动载荷,抽油机正常运转的驱动载荷只有油井载荷的1/5左右,使载荷状态级别由经常承受最大载荷的最高级L4下降到经常承受轻小载荷、偶尔承受最大载荷的最低级L1[3]。

3) 机构的使用等级下降。

抽油机由原来的连续运转变成停机等待泵充满再运转的断续周期工作制,降低了机构的使用等级。日产5 t的油井累计运转只有8 h左右,16 h左右低能耗无磨损,延长了设备的使用寿命,油井产量越低,下降的等级也越低。

4) 不受转矩限制。

中心轴只有载荷无转矩,加大滚轮的强度,增加啮合滚轮数量和增加驱动螺旋体数量都能加大转矩,有利于重型抽油机制造。

5) 有可靠的理论基础和丰富的实践经验。

抽油大降速使抽油机正常进入起重机设计规范,绝大多数抽油机工作级别在M 8以下[3],抽油机的设计有了可靠的理论基础和丰富的实践经验,其设计技巧和制造工艺可以借用,大量标准件也可以廉价方便地使用。

6) 抽油机乘势启动与欠满运行。

如图6所示,抽油机正反转要乘平衡重或载荷高势能的短暂时机启动,当光杆从下死点A启动上行时,其载荷低于平衡重W,电机乘平衡重的拉动启动上行;当光杆到上死点C时,载荷大于平衡重W′,电机又乘载荷的拉动反转启动下行,如此正反转都有乘势启动的优越条件,可见不用启动器就可以快速启动。

图6 理论示功图

所谓欠满运行是不要等待抽油泵完全充满就运转,在功图上出现的F E线段越短越好。停机等待时间过长使泵全部充满,在泵漏失量的作用下,液柱载荷会转移到固定阀上,使载荷下降到平衡重W′点以下的D点,电机反转启动失去载荷的助力作用,还可能产生光杆下行跟不上悬绳器现象,产生撞击打乱正常的自动运转。同时,如果每个冲数都全充满就说明排液量可能小于油井供液量,影响油井产油量。

1.3 智能网络测控系统

1.3.1 组成

由智能测控器、网络报务器和管理机构3部分构成,如图7。

图7 高效一体化抽油智能网络测控系统

1) 智能测控器。

研发抽油机专用远程智能测控器,采用标准编程语言,可实时多任务操作,互相兼容灵活开放式接口,多种标准通信协议和通信方式,极强的抗干扰能力和环境适应能力,在-40~70℃、湿度5%~95%的条件下正常工作,数据长期存储不丢失,操作方便[4-5]。

2) 服务器。

服务器只是接在互联网宽带的1台电脑上,也可将工作软件写入网站电脑中,1台服务器可以和无数个智能测控器对接和进行人机对话。

3) 管理机构。

管理机构的数据库是各油田已经具备的,服务器和数据库可以直接对接,实时数据和原始数据经数据处理再由互联网宽带分别供给不同级别、不同业务的管理者,只有油井直接管理者——采油队可以进行人机对话。

1.3.2 特点

1) 功图测试数字化。

功图是非常重要的综合性测试数据,精准测试不取决于软件而取决于硬件条件,优选大泵径50.8 mm,使有利功图测试的液柱载荷比小泵径增加1倍多,抗干扰能力强。抽油大降速使干扰功图测试的动载荷缩小80%,特别是因加速和变转矩运动产生的波动载荷基本全部消除,所以测得的功图即不用解释也不用诊断,甚至不需要智能控制器处理,而是在传感器上直接读取的,达到直接数字化测试,而且无论什么样的油井都能可靠地达到一致的水平,为所有测试数据精准实时化起决定性的作用。

2) 自动运行控制。

由于功图可以直接读取有效冲程就得出泵效,用这一冲数的泵效高低就能确定下一冲数的停机等待时间长短,如此循环下去,保证抽油机排液量自动适应油井供液量。

3) 产油计量精准实时并与抽油伴随运行。

抽油泵是精准的容器,12 L的容积是地面翻斗流量计的4倍多,计量误差会更小,功图能精准地得到有效冲程,使计量数据误差理论上可小于±0.5%以下,而且计量和抽油相伴运行,累计值也可靠而准确。

4) 测试信息网络传输实时可靠。

抽油机以1个冲数为1个工作循环,1个循环进行1次数据刷新,冲数的大幅度减少使网络传输的信息量减少,节省传输费用而且有效防止数据丢失,保障传输的可靠性。

2 现场应用

高效一体化抽油方法经过机泵组合、机泵联控、智能抽油系统和高效一体化4个研发过程,耗时10 a。2010-06-07在吉林油田乾东11-3井进行现场原理验证性试验,在抽油系统高效、直接数字化测试和网络实时远程监控等3个方面取得重大突破。

2.1 系统高效

2.1.1 高效泵用在游梁机

高效泵用在原游梁机生产,工作制度不变,产液量由原来的4 m3增加到11 m3,泵效由25.6%提高到37.2%。泵径增加到Ø44 mm使产液量大幅度增加,证明高效泵确有高效的功能,只是游梁机不能给它等待时间,没有充满的机会。

2.1.2 具备可靠的充满功能

使用高效抽油机在简单自控的情况下,泵效可以保持在85%~90%,实际抽油泵已接近充满,如图8c,再次证明已具备在低沉没度条件下能可靠充满的功能,也证明电机乘势启动电流已经小于正常运转电流,8型抽油机用5.5 k W电机运转电流仅为9 A,取代配套30 k W电机简单可行。

2.1.3 单产电耗数倍降低

有功电镀表计量游梁机日耗电120 k W·h,高效机52 k W·h,减少60%,单产电耗游梁机最好井30 k W·h/m3,高效机8.5 k W·h/m3,减少72%。

2.1.4 系统效率数倍提高

有功电度表计量,游梁机本区块最好井为12.1%,高效机为42.5%,提高3.5倍。

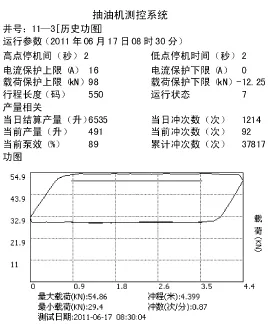

2.2 直接数字化测试

图8是现场直接数字化测试界面,其中:图8 a~b为每个冲数数字自动刷新的显示界面;图8c是该冲数随抽油机运行的功图和电流曲线;图8d是载荷、电流、有效冲程和光杆冲程4个参数的瞬时变量柱状图。实际生产并不需要这种瞬息万变的图,目的是证明测试数据实时直接数字化的真实性和可靠性。

图8 现场直接数字化测试界面

2.3 网络实时远程监控

图9是在手机上接到的功图及其实时测控数据界面,授权者使用智能手机可以在任意地址对抽油机进行操作控制、修改参数和工作程序,实现网络实时远程监控。

图9 功图及实时测控数据界面

3 结语

高效一体化抽油方法彻底解决低泵效问题,再配套智能化抽油机,组成了高效一体化抽油系统。通过采用一体化的抽油系统,生产方式发生了转变,功图测试、产油计量、参数调整、生产报表填写与传输等原来都是抽油系统的子系统,单独各自存在的,现在全部由自动化信息化的设备完成。这种生产方式的转变能大幅节能,降低生产成本,显著提高油田开发水平和经济效益。

[1] 王岩楼,张传绪,于俊波,等.低渗透油田机械采油节能降耗技术[M].北京:石油工业出版社,2010.

[2] 艾白布·阿不力米提,刘永红,林荣桔,等.高效双向抽油机及抽油泵设计与试验研究[J].石油矿场机械2013,42(1):54-58.

[3] G B/T3811—2008,起重机设计规范[S].

[4] 郭庆荣,李全,曹佳,等.塔架式抽油机PL C控制系统设计[J].石油矿场机械2012,41(12):29-32.

[5] 宗美巧,周力帅,唐长书,等.一种PL C控制的深井抽汲机研制及应用[J].石油矿场机械2013,42(6):29-32.

Research and Develop ment of High-efficiency and Com pact Pum ping Unit

WANG Zhongshan1,LI Hong1,WANG Xiaowen2

(1.D alian H ongqiao Science and Technology Com pany,D alian116039,China;2.CNPC Jilin Oilfield Com pany,Songyuan138000,China)

Low pu m p efficiency resulted in plenty of inefficient running of pu m ping system.W hen pu m p structure and w orking principle are changed to its waiting time in high productivity with low sub mergence depth well,the adequate filling function will be satisfied,and an intelligent pu mping unit is developed with the full-matched equip ment for stepping and positioning,w hich is waiting for pu m p filling and then restart,eliminating inefficient running.O ptimized large diameter and long stroke unit makes the running speed and daily-stroke to optimal condition,and to make dynam o meter test,production measuring,data refresh,curve and graphic illustration,and info net are in synchronized auto-service.T he changed production method greatly offers energy-saving and low production cost,and increase oilfield develop ment level and econo mic benefit.

pu m p;pu m ping unit;high efficiency;integration

T E933.1

B

10.3969/j.issn.1001-3842.2015.01.020

1001-3482(2015)01-0083-06

2014-05-15

王忠山(1939-),男,吉林松原人,高级工程师,主要从事抽油生产设备技术研发工作,E-mail:dlhqkj@163.co m。