新型CO2 直接蒸汽再生实验和模拟研究

项群扬,方梦祥,王 涛,江文敏,Yann LE MOULLEC,卢佳汇,骆仲泱

(1.浙江大学能源清洁利用国家重点实验室,杭州310027;2.法国电力集团EDF中国研发中心,北京100005)

目前,人类活动特别是化石燃料燃烧造成温室气体CO2大量排放所引起的全球气候变化问题受到了广泛关注.在IPCC的第五次报告中,关于人类对全球气候变化影响的论述为“人类活动的影响极可能是观测到的全球变暖现象的决定性因素”[1].对于集中CO2排放源,尤其是已建燃煤电厂等大规模CO2的排放源,通过化学吸收技术在燃烧后捕集CO2是应对全球气候变化问题的可行技术路径[2-3].

基于化学吸收法的碳捕集技术已相对成熟,CO2脱除效率高且适合燃煤电厂烟气CO2分压较低的操作条件.但目前该技术的主要问题是捕集能耗特别是再生能耗较高,导致电厂发电净效率大幅下降[4-5].为降低再生能耗,新型再生工艺的开发和脱碳系统的流程优化是目前研究的一个主要方向,主要包括超声波工艺、电化学工艺、结晶工艺和相变分层萃取等[6-8].目前,这些工艺都处于实验室研究阶段,离大规模工业应用差距较大.

其中较为接近实际应用的技术路线,是对传统的基于填料塔的化学吸收系统进行局部或者整体流程的工艺优化,达到更高的脱碳效率、更低的能耗和更好的热量整合.文献报道中较为有效的流程优化工艺主要包括:吸收塔的中间冷却工艺、吸收剂的分配流工艺、闪蒸工艺、再生塔多级压力再生工艺和系统热整合等[9-12].目前文献和专利中报道的流程优化工艺通常只是概念性的设计,或者只有软件流程模拟计算的结果,将实验结果与模拟计算结果进行对比验证的研究较少.

烟气CO2分离回收过程的主要能耗有:吸收液与CO2的反应热、加热溶液的显热以及蒸汽的潜热.其中反应热主要由吸收液决定,显热主要由贫富液换热器的传热温差决定,而蒸汽潜热在这3部分能耗中最具有通过工艺流程优化被大幅降低的潜力[13].在CO2再生过程中,需要大量的水蒸气来降低气相中的CO2分压,从而提高CO2再生的推动力.在传统的再生工艺中,水蒸气通过吸收液在再沸器中加热蒸发得到,水蒸气伴随着CO2从再生塔顶流出,经过冷凝与CO2分离,并回流到脱碳系统中以维持系统的水平衡.这一过程中,水蒸气的大量潜热都在冷凝过程中浪费了,同时冷凝过程消耗了大量的冷却水.因此,笔者提出通过直接注入蒸汽再生工艺,以大幅降低潜热[14-15].新型的直接蒸汽再生工艺通过在再生塔塔底直接通入过热蒸汽,过热蒸汽可以作为载体将再生得到的CO2带出再生塔,再通过冷凝与CO2进行气液分离.由于水蒸气是额外注入系统的,不需要回流到系统中,因此冷凝水可以在较低压力下重新汽化,汽化后的水蒸气经过净化打回汽轮机低压缸或者在加热加压后重新作为吹扫气直接注入再生塔,进行新一轮的循环.在这一过程中,再生塔出口气体(即水蒸气和CO2的混合物)的冷凝过程和产生的冷凝水低压汽化过程可以在同一换热器中进行,通过冷凝过程提供的热量来使冷凝水汽化,从而有效地回收蒸汽潜热.

笔者根据直接蒸汽再生实验平台的实验结果,在Aspen Plus软件中建立平衡模型来对系统进行模拟,通过模拟结果与实验结果的对比,对实验结果和模拟结果进行比较分析,以指导直接蒸汽再生工艺的应用.

1 实验系统和模型介绍

1.1 实验平台和实验方法

新型再生实验平台的系统流程图如图1所示.实验平台的主体是一个填料再生塔,内径为80 mm,填料塔分为4层,填料总高度为1.6m,内部装有3mm×3mm 的散堆狄克松填料.实验平台的其他主要设备包括蒸汽发生器、涡街蒸汽流量计、电热管、富液罐、齿轮泵、富液预热器(油浴装置)、冷凝回流装置和湿式流量计.

图1 新型再生实验平台系统流程图Fig.1 Flowchart of the experimental platform

吹扫蒸汽通过蒸汽发生器产生,并用加热带过热10~50K.过热蒸汽从塔底进入自下而上通过再生塔.已预制的富CO2吸收液(富液)储存在富液罐,通过富液泵调节富液流量,富液先通过富液预热器加热至实验所需的入口温度,再从塔顶注入再生塔,与过热蒸汽在塔内逆流接触.再生CO2与水蒸气的混合气从再生塔塔顶出来后经冷凝器冷凝,把CO2和冷凝水分离开来.CO2的流量可通过湿式气体流量计计量,冷凝水在玻璃烧瓶中收集,通过称重法来计量.再生塔上有4个取样口,可以分别取样分析不同位置吸收液的成分.不同室温下再生塔的散热损失功率可通过实验测量,实验过程中可通过调节再生塔底部的电加热管功率来补偿系统散热损失.

实验的操作工况如表1所示.富液通过往预先配好的5 mol/L 乙醇胺(MEA)溶液里鼓泡通入CO2气体得到,实验设定的富液CO2负荷为0.5 mol/mol.配制富液时可以根据称重法来粗略估计溶液CO2负荷,当负荷接近0.5 mol/mol时,通过间隔一段时间取样滴定的方法来测量溶液的CO2负荷,直至溶液负荷达到要求.

表1 实验工况表Tab.1 Experimental conditions

1.2 流程模拟介绍

在Aspen Plus软件中应用平衡模型对该系统的工艺流程进行模拟,模拟流程图见图2.图中再生后的混合气出塔后进行CO2的分离和蒸汽的回收流程.蒸汽在冷凝-汽化换热器中冷凝,进而在冷却器中冷却后与CO2进行分离.分离出的冷凝水从另一端进入冷凝-汽化换热器,与蒸汽和CO2的混合气换热,在较低压力下大部分被汽化.产生的汽水混合物可被再次加热加压达到过热状态,作为直接注入蒸汽进入再生塔底部进行新一轮的循环.

图2 新型CO2 再生工艺模拟流程图Fig.2 Simulation flowchart of the novel system

在再生过程中,由于温度较高,反应速率非常快,因此文献中通常用平衡模型来模拟,经过验证,该模型对于化学吸收脱除CO2的模拟与实验结果有很好的一致性[11,16].所选取的平衡模型涉及的反应式如下:

1.3 数据分析方法

CO2再生速率(即再生CO2的质量流量qm,CO2)可由湿式流量计得到的CO2累积流量除以时间计算得到.

在所研究的新型直接蒸汽再生工艺中,CO2再生能耗的计算方法如式(6)所示:

式中:Qd为直接蒸汽再生模式的总能耗,J/kg;Qsteam为单位时间吹扫蒸汽所损失的热量,J/s;Qpreheater为单位时间富液预热器供给富液的热量,J/s.

Qsteam可由式(7)计算得到:

式中:Hsteam,inj为过热蒸汽在进再生塔前的焓值,J/kg;Hsteam,rec为塔后回收蒸汽的焓值,J/kg;qm,steam,inj为注入塔内的过热蒸汽质量流量,kg/s;qm,steam,rec为塔后回收蒸汽的质量流量,kg/s.

式中:χ为吹扫蒸汽出塔后,经过冷凝分离及重新汽化后得到的汽水混合物中水蒸气的质量比例(简称汽化比例);qm,steam,con为塔内冷凝的过热吹扫气质量流量,kg/s.

再生后贫液的CO2负荷可由式(9)计算:

式中:αCO2,lean为贫液的CO2负荷,mol/mol;αCO2,rich为富液的CO2负荷,mol/mol;qn,CO2为CO2的摩尔再生速率,mol/s;camine为富液中的MEA 浓度,mol/m3;qV,solvent为富液的体积流量,m3/s.

2 结果及分析

CO2再生速率是对再生系统最直观的评价指标.图3为CO2再生速率随直接注入蒸汽质量流量变化的结果对比,其中富液预热温度为96 ℃,直接注入蒸汽的温度为130℃.由图3可知,实验结果与模拟结果吻合得较好,前者比后者小1%~20%.模拟计算过程中假定再生塔内温度足够高,反应足够快,因此每块塔板都达到了气液平衡状态.而在实际系统中,CO2再生速率除了受到热力学影响外,还受到动力学和气液传质的影响,因而实验结果比模拟结果小.通过增加填料的比表面积、提高再生塔高度或其他促进传质的方法,能够使实验结果更接近平衡模型计算的模拟结果.考虑到再生系统中温度较高、反应足够快,所以动力学方面的影响较小,文献中通常还是应用平衡模型来模拟再生过程.

在直接蒸汽再生工艺的实际应用中,系统的水平衡至关重要,直接注入蒸汽在塔内冷凝会导致吸收液被稀释.因此,再生能耗和直接注入蒸汽塔内冷凝比例是该工艺需要同时考虑的2个关键指标.图4为再生塔内蒸汽冷凝的实验结果和模拟结果对比.其中富液预热温度为96 ℃,直接注入蒸汽温度为130 ℃,图中实线为再生塔出口蒸汽质量流量等于直接注入蒸汽质量流量,即蒸汽在塔内完全不冷凝的情况.在该直线的右下方,即再生塔出口蒸汽质量流量小于直接注入蒸汽质量流量,即部分蒸汽在塔内冷凝的情况.若结果偏离实线越远,说明蒸汽在塔内冷凝的量越多.从图4可以看出,在蒸汽塔内冷凝方面,实验结果和模拟结果有较好的一致性,这进一步验证了模型的可靠性.当直接注入蒸汽质量流量较小时,由于富液预热温度达到接近沸点的温度(低于沸点4K),富液闪蒸出的蒸汽会占据再生塔出口蒸汽中较大的比例,此时再生塔出口蒸汽质量流量会接近甚至稍大于直接注入蒸汽质量流量;当直接注入蒸汽质量流量较大时,由于直接注入的蒸汽与未达到沸点的富液进行换热,导致部分直接注入蒸汽在塔内冷凝,此时再生塔出口的蒸汽质量流量会小于入口的直接注入蒸汽质量流量.

图3 CO2 再生速率随直接注入蒸汽质量流量变化的结果对比Fig.3 Experimental and simulation results of CO2regeneration rate as a function of carrier steam flow rate

图4 再生塔内蒸汽冷凝的实验和模拟结果对比Fig.4 Experimental and simulation results of steam condensation

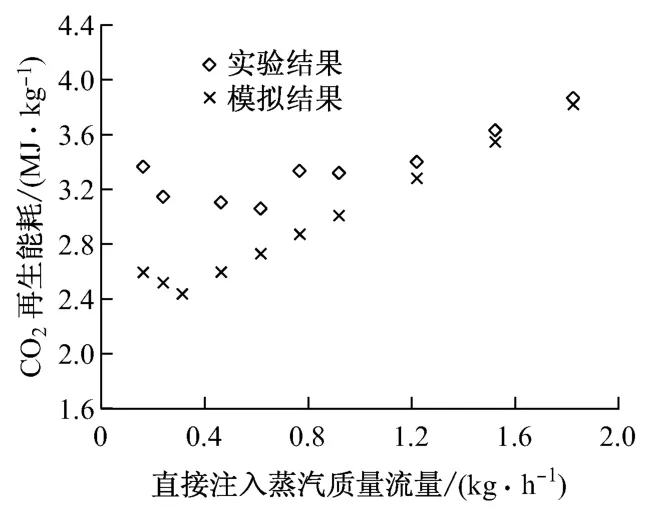

图5为单位质量CO2再生能耗随直接注入蒸汽质量流量变化的结果对比,其中富液预热温度为96 ℃,直接注入蒸汽的温度为130 ℃.实验结果的最优再生能耗为3.05 MJ/kg,大于模拟结果的最优值2.44 MJ/kg,这主要是因为实验结果的CO2再生速率比模拟结果小.说明通过优化再生塔的结构和采用促进气液传质的方法,还可以进一步降低直接蒸汽再生系统的能耗.

图5 单位质量CO2 再生能耗随直接注入蒸汽质量流量的变化Fig.5 Experimental and simulation results of CO2regeneration energy as a function of carrier steam flow rate

为了降低直接注入蒸汽的塔内冷凝比例,可以通过提高直接注入蒸汽的过热温度和富液预热温度2方面来实现.图6为富液预热温度为96 ℃,直接注入蒸汽质量流量为0.617kg/h时,CO2再生速率和蒸汽塔内冷凝比例随直接注入蒸汽温度的变化,其中直接注入蒸汽温度为112~150℃.从图6可以看出,直接注入蒸汽温度对CO2再生速率的影响非常小,提高直接注入蒸汽温度并不会明显地促进CO2再生速率.CO2再生速率的实验结果较模拟结果稍低,与上文所述的结果类似.实验中蒸汽塔内冷凝比例随着直接注入蒸汽温度的升高而下降,变化趋势比模拟结果更为明显.这主要是因为实际塔内的蒸汽冷凝过程受到塔的散热、蒸汽与富液接触换热不充分等影响.总体来说,提高直接注入蒸汽温度对CO2再生速率影响不大,但能够小幅降低直接注入蒸汽的塔内冷凝比例.

图6 CO2 再生速率和蒸汽塔内冷凝比例随直接注入蒸汽温度的变化Fig.6 Experimental and simulation results of CO2regeneration rate and steam condensation as a function of carrier steam temperature

直接注入蒸汽温度为130℃,质量流量为0.617 kg/h时,富液预热温度对CO2再生速率和蒸汽塔内冷凝比例的影响如图7所示.从图7可以看出,提高富液预热温度可以小幅提高CO2再生速率,同时能够大幅降低蒸汽塔内冷凝比例.当富液预热温度达到99.5℃时,蒸汽塔内冷凝比例的实验结果接近0,在模拟结果中甚至小于0,即出口的蒸汽质量流量大于入口的蒸汽质量流量.而当富液预热温度约为90.5℃时,蒸汽塔内冷凝比例的实验结果和模拟结果均超过0.4.在相对较低的富液预热温度下,富液预热器提供的热量较少,很大一部分的CO2再生热量通过直接注入蒸汽的塔内冷凝过程提供.因此,在较低的富液预热温度下,CO2的再生速率也不会有明显的减小.

图7 CO2 再生速率和直接注入蒸汽塔内冷凝比例随富液预热温度的变化Fig.7 Experimental and simulation results of CO2regeneration rate and steam condensation as a function of feeding solvent temperature

汽化比例χ是影响直接蒸汽再生系统能耗的重要参数,在前文计算中,假定χ为0.8,并通过模拟方法得到的最优再生能耗为2.44 MJ/kg(图5).通过进一步模拟计算,当汽化比例χ分别达到0.85和0.9时,得到相同条件下的再生能耗分别为2.34 MJ/kg和2.24 MJ/kg,说明通过提高汽化比例能进一步降低再生能耗.

汽化比例χ主要由冷凝-汽化换热器的传热温差决定.通过在模型中对冷凝-汽化换热过程的计算,得到其最小传热温差与χ之间的关系,如图8所示.χ为0.8时所对应的冷凝-汽化换热器最小传热温差约为12K;当χ提高到0.9时,相应的最小传热温差为5K.较小的冷凝-汽化换热器传热温差意味着更大的换热面积(当最小传热温差从12K 降到5K 时,换热面积会增大40.9%),即更高的换热器投资成本.因此,相应的冷凝-汽化换热器的选择通常需要从能耗和成本2方面综合考虑.

3 结 论

(1)在对新型直接再生系统进行实验研究的基础上,通过Aspen Plus软件建立平衡模型,对该实验系统进行模拟,并对实验结果和模拟结果进行对比分析,发现两者有较好的一致性.

图8 冷凝-汽化换热器最小传热温差与χ 的关系Fig.8 χas a function of the temperature pinch of the economizeromizer

(2)在实际系统中,CO2再生速率除了受到热力学控制之外,还受到动力学和气液传质的影响,因此CO2再生速率的实验结果稍小于模拟结果.相应地,根据CO2再生速率计算得到的再生能耗的实验最优值为3.05 MJ/kg,大于模拟结果的最优值2.44 MJ/kg.因此,可以通过优化再生塔的结构和采用促进气液传质的方法,进一步降低实际过程中直接蒸汽再生系统的能耗.

(3)实验和模拟结果均表明,提高直接注入蒸汽温度对CO2再生速率的影响很小,对降低蒸汽塔内冷凝比例有一定的作用;提高富液预热温度对CO2再生速率影响较小,但能够大幅降低蒸汽塔内冷凝比例.

(4)通过减小冷凝-汽化换热器最小传热温差可以增大汽化比例,从而降低再生能耗.当其传热温差为5K 时,汽化比例达到了0.9,此时可进一步降低再生能耗至2.24 MJ/kg.

[1]PACHAURI R K.Climate change 2014:synthesis report[R].Geneva,Switzerland:IPCC,2015.

[2]ROCHELLE G T.Amine scrubbing for CO2capture[J].Science,2009,325:1652-1654.

[3]HASZELDINE R S.Carbon capture and storage:how green can black be?[J].Science,2009,325:1647-1652.

[4]晏水平,方梦祥,王金莲,等.烟气CO2吸收分离工艺再生能耗的分析与模拟[J].动力工程,2007,27(6):969-974.

YAN Shuiping,FANG Mengxiang,WANG Jinlian,etal.An analysis of regeneration energy consumption in absorption and dissociation processes of flue gas CO2and its simulation[J].Journal of Power Engineer-ing,2007,27(6):969-974.

[5]吕忠,方梦祥,朱德臣,等.氨水富液再生及再生液吸收特性的试验研究[J].动力工程学报,2011,31(2):159-164.

LÜZhong,FANG Mengxiang,ZHU Dechen,etal.Experimental study on regeneration characteristic of CO2-rich ammonia solution and absorption characteristics of the regenerative solution[J].Journal of Chinese Society of Power Engineering,2011,31(2):159-164.

[6]FERNANDEZ E S,GOETHEER E LV.DECAB:Process development of a phase change absorption process[J].Energy Procedia,2011,4:868-875.

[7]FANG Mengxiang,WANG Zhen,YAN Shuiping,et al.CO2desorption from rich alkanolamine solution by using membrane vacuum regeneration technology[J].International Journal of Greenhouse Gas Control,2012,9:507-521.

[8]ZHANG S,YE X,LU Y,etal.Development of a potassium carbonate-based absorption process with crystallization-enabled high-pressure stripping for CO2capture:vapor-liquid equilibrium behavior and CO2stripping performance of carbonate/bicarbonate aqueous systems[J].Energy Procedia,2014,63:665-675.

[9]van WAGENER D H,ROCHELLE G T.Stripper configurations for CO2capture by aqueous monoethanolamine[J].Chemical Engineering Research and Design,2011,89(9):1639-1646.

[10]KARIMI M,HILLESTAD M,SVENDSEN H F.Capital costs and energy considerations of different alternative stripper configurations for post combustion CO2capture[J].Chemical Engineering Research and Design,2011,89(8):1229-1236.

[11]COUSINS A,WARDHAUGH L T,FERON P H M.A survey of process flow sheet modifications for energy efficient CO2capture from flue gases using chemical absorption[J].International Journal of Greenhouse Gas Control,2011,5(4):605-619.

[12]LIN Y,ROCHELLE G T.Optimization of advanced flash stripper for CO2capture using piperazine[J].Energy Procedia,2014,63:1504-1513.

[13]YU J,WANG S,YU H.Modelling analysis of solid precipitation in an ammonia-based CO2capture process[J].International Journal of Greenhouse Gas Control,2014,30:133-139.

[14]le MOULLEC Y,KANNICHE M.Screening of flowsheet modifications for an efficient monoethanolamine(MEA)based post-combustion CO2capture[J].International Journal of Greenhouse Gas Control,2011,5(4):727-740.

[15]FANG M,XIANG Q,WANG T,etal.Experimental study on the novel direct steam stripping process for postcombustion CO2[J].Industrial &Engineering Chemistry Research,2014,53(46):18054-18062.

[16]YU H,QI G,WANG S,etal.Results from trialling aqueous ammonia-based post-combustion capture in a pilot plant at Munmorah Power Station:gas purity and solid precipitation in the stripper[J].International Journal of Greenhouse Gas Control,2012,10:15-25.