20碳钢在腐蚀性气流环境中飞灰冲蚀磨损试验研究

赵宪萍,朱崇武,叶桂林,孙坚荣,潘卫国

(上海电力学院能源与机械工程学院,上海200090)

燃煤锅炉的烟气中含有大量的飞灰颗粒,并且含有一定的腐蚀性气体,气流携带飞灰冲刷对流受热面的管束,使管壁表面受到冲蚀磨损,其中既有冲刷磨损,也有腐蚀性气流的腐蚀,磨损和腐蚀交互进行,加剧了金属管壁的失效.很多锅炉事故都是由于对流受热面受飞灰磨损以及腐蚀产生泄漏、爆管等而被迫停炉检修,甚至造成安全事故,对电厂运行的经济性和安全性造成很大影响.因此,关于飞灰冲蚀磨损的研究一直是电力行业关注的问题.文献[1]~文献[3]中针对不同锅炉常用金属材料在压缩空气气流中的热态磨损特性进行了一系列的试验研究与分析,而有关冲刷气流中的腐蚀性气体对冲蚀磨损的影响研究尚未深入进行.

冲蚀磨损是一种系统工程,是多种磨损机制综合作用的结果,影响因素众多.它与粒子冲刷速度、灰粒粒度、冲刷角度、环境温度、被冲刷材料的性能、高温下金属表面氧化层的厚度、致密度、元素成分以及气流的气氛等诸多因素都有很大的关系,其中任何一个因素的变化都会引起材料磨损量的改变[1-3].由于其复杂性,因此对金属材料冲蚀磨损性能的研究大多通过试验的方法进行.由于受冲蚀的金属材料往往在一定高温且腐蚀性氛围的环境下工作,人们逐渐开始重视金属材料的腐蚀问题,并认识到磨损与腐蚀的交互作用对金属材料的性能有很大影响.金属材料冲蚀磨损的研究逐渐从“重磨损轻腐蚀”发展到重点研究材料磨损与腐蚀的交互作用上来[4-10].有研究表明高温下金属表面产生的氧化膜对金属的磨损性能会产生很大的影响[11],不同气体氛围环境下金属的抗氧化性并不同,因此混合气体氛围下的高温氧化腐蚀是一个非常重要的值得研究的课题[12-17].

燃煤在锅炉中燃烧后,烟气中的主要成分包括CO2、H2O(g)、N2、O2和SO2等.其中CO2气体含量较大,硫和氧的同时出现导致硫化物和氧化物的形成,严重影响了金属的耐冲蚀性能,不可忽视其对锅炉金属材料冲蚀磨损的影响.20碳钢作为一种优质碳素钢,在530℃以下具有较好的抗氧化性能,常应用于锅炉低温段受热面.受飞灰冲蚀磨损严重的省煤器的制造材料大多为20碳钢.赵宪萍等[1]在压缩空气流中对20碳钢的磨损性能进行了热态试验研究,得到了一些有价值的规律.然而,烟气中的腐蚀性气体会对金属壁面产生腐蚀作用,产生的腐蚀产物较容易被灰粒冲刷掉,露出新的金属表面,又再次被腐蚀.因此,磨损和腐蚀交替进行,使总的管子磨损速度大大加快[18].但目前在这一领域的定量研究还很少,一些高腐蚀性烟气下(如燃用高硫煤产生的烟气)的腐蚀磨损问题尚需深入探讨.笔者在热态飞灰磨损试验装置上对20碳钢进行250~500℃温度段的试验研究.试验气流参照一般燃煤电厂锅炉烟气中SO2和CO2的含量比例,掺入SO2、CO2气体分别进行不同腐蚀性气氛下的冲蚀磨损试验,分析SO2、CO2气体对20碳钢冲蚀磨损性能的影响.

1 试验装置及试验工况

1.1 试验装置

根据研究目的,在只有压缩空气气源的试验台上增加SO2和CO2气源管道及流量计,以使试验时根据需要混入各种气体,形成含有腐蚀性气体气流的环境.

试验系统如图1所示.该试验系统工作过程如下:根据试验需要的气流环境,可以有3种气体按试验前计算的混合比例经转子流量计的计量后,一起进入试验系统,在预热段加热后进入混合室.试验用的灰粒子经称量后装入灰斗,灰斗下的碟阀控制给灰量.灰落入混合室后与气流混合形成气固两相流体进入加速段,粒子则加速到最大可能的速度.加速段用加热气流电炉使气固两相流体同时加热至所需温度后,由加速管喷射出来进入试验段,以一定速度并以30°的冲刷角冲刷试件,造成磨损效果.之后,气固两相流体进入水冷却沉降式除尘器,由于气流流动方向改变,在惯性力及重力的作用下,大部分的灰留在该除尘器内,气流携带少部分灰经布袋式除尘器除尘后排向大气.

试件采用专门设计的加热试件电炉进行加热,以保证其达到试验工况要求的温度,试件中心设有温度测点.试验温度根据不同的试验工况确定,在对应的速度下完成试验.冲刷试验后的试件均放在干燥器皿中冷却至常温时才取出称重,以免空气中水分的凝结使质量增加.另外,还考虑了试验过程中试件在热态下被氧化而导致质量增加对称重的影响,使得数据的测取更为准确.试件用1/10 000g精度的全自动天平称重,相对磨损量ΔⅠ=Δm/M(mg/g),即相对每克灰冲刷掉的材料质量,其中Δm为磨损的绝对质量,M为用掉的灰质量.

1.2 试验工况

试验时,大气温度为20℃,大气压力为0.101 2 MPa,气流压力为0.30 MPa.试件材料为20碳钢,将其加工成直径为50mm、厚度为4mm 的圆片.

通过在压缩空气流中混入SO2或CO2气体,分别在压缩空气+SO2、压缩空气+CO2以及压缩空气+SO2+CO23种不同的腐蚀性气流环境中进行飞灰冲蚀磨损试验.气流中SO2气体的含量根据电厂几种常用动力煤种的含硫量经燃烧计算后按比例掺入,由全烟气分析仪测量SO2气体的质量浓度为3 200~4 600mg/m3.同理,根据电厂几种常用煤种的含碳量,计算出烟气中CO2的含量比例,气流中掺入CO2的体积流量为0.77~1.11m3/h.

不同气流环境下的气流速度均为100 m/s.压缩空气+SO2和压缩空气+CO22 种气流环境下,试件及气流温度控制在250~450 ℃,每50K 一个试验工况点,每个气流环境下共有5个试验工况点.压缩空气+SO2+CO2气流环境下,试件及气流温度控制在250~500℃,每50K 一个试验工况点,共6个试验工况点.

试验所用灰样均取自某电厂电除尘器,经筛分,计算求得灰的平均粒径为101μm,每个试验工况用灰量为2 000g.

2 试验结果与分析

2.1 试验结果

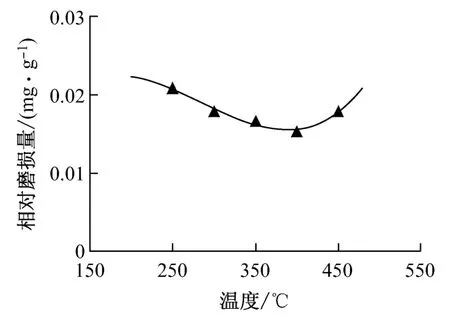

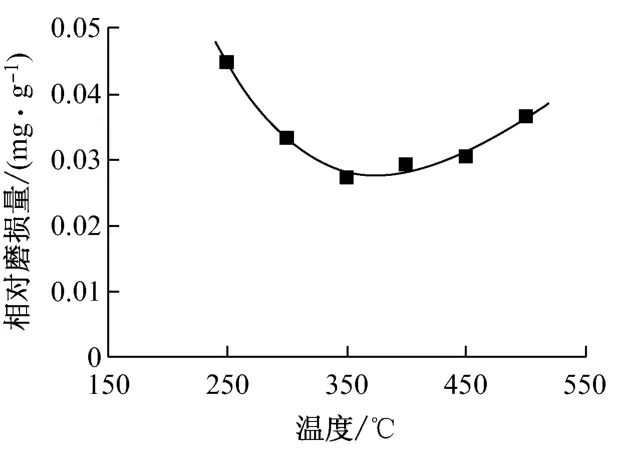

整理试验数据,得到20碳钢在3种腐蚀性气流环境下相对磨损量与试件温度(以下简称温度)的关系,如图2~图4所示.试件在3种腐蚀性气流环境下的相对磨损量均随着温度的升高先减小后增大,存在一个临界温度点.这种磨损规律与非腐蚀性压缩空气流中热态规律相同[1].

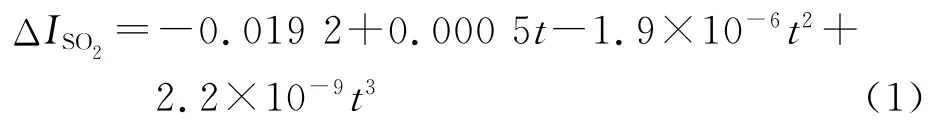

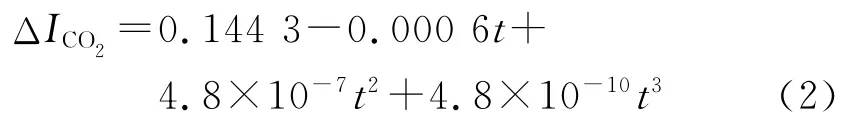

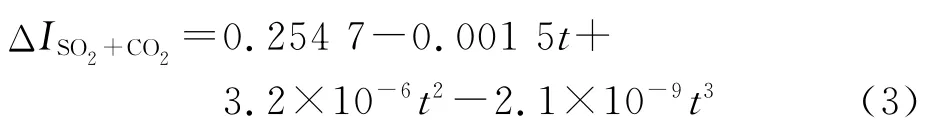

对相对磨损量ΔⅠ与温度t的关系进行非线性拟合,3种腐蚀性气流环境下对应的回归方程分别为:

(1)压缩空气+SO2气流环境.

拟合式(1)的相关系数R2=0.952 6,拟合曲线如图2中曲线所示.20碳钢在该气流环境下的临界温度点在375 ℃左右.

(2)压缩空气+CO2气流环境.

拟合式(2)的相关系数R2=0.975 2,拟合曲线如图3中曲线所示.20碳钢在该气流环境下的临界温度点在370 ℃左右.

图2 20碳钢在压缩空气+SO2 气流环境下相对磨损量与温度的关系Fig.2 Relation betweenΔⅠand Tof carbon steel 20#in gas flow environment of compressed air plus SO2

图3 20碳钢在压缩空气+CO2 气流环境下相对磨损量与温度的关系Fig.3 Relation betweenΔⅠand Tof carbon steel 20#in gas flow environment of compressed air plus CO2

(3)压缩空气+SO2+CO2气流环境.

拟合式(3)的相关系数R2=0.983 5,拟合曲线如图4中曲线所示.20碳钢在该气流环境下的临界温度点在360 ℃左右.

图4 20碳钢在压缩空气+SO2+CO2 气流环境下相对磨损量与温度的关系Fig.4 Relation betweenΔⅠand Tof carbon steel 20#in gas flow environment of compressed air plus SO2and CO2

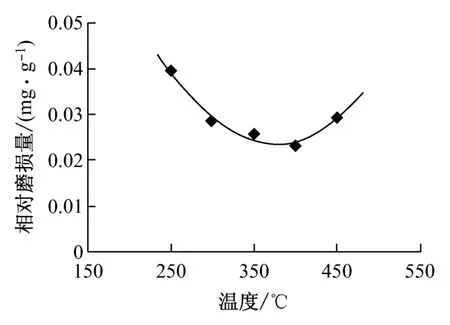

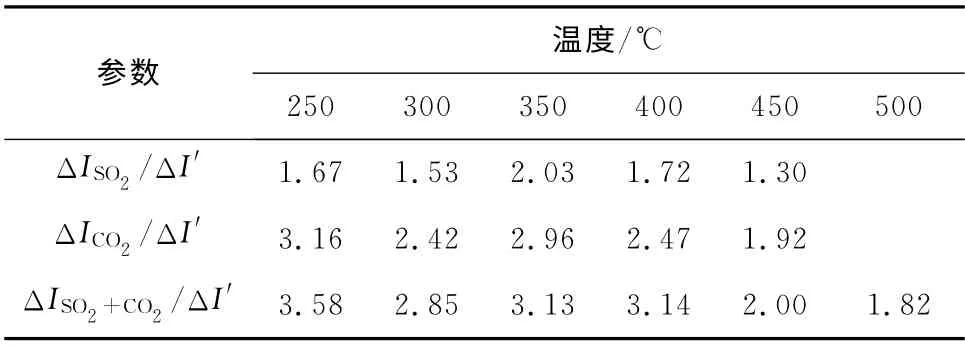

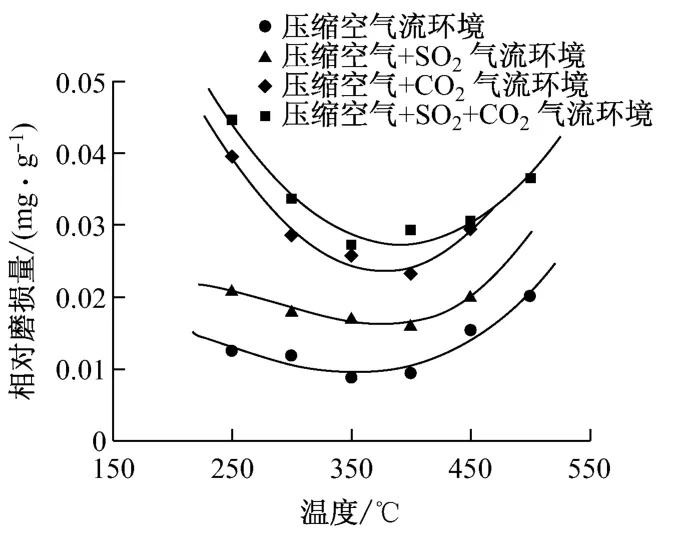

将20碳钢在含腐蚀性气流环境下的相对磨损量与压缩空气中热态磨损试验的相对磨损量ΔⅠ′[1]进行比较,结果见表1.由表1 可以看出,SO2和CO2气体的掺入增大了相对磨损量.由图5中各工况拟合曲线明显看出,20碳钢在各气流环境下的热态磨损特性是一致的,即相对磨损量均随着温度的升高先减小后增大.在压缩空气+SO2、压缩空气+CO2、压缩空气+SO2+CO2的3种气流环境下,相对磨损量依次增大.与压缩空气流中的热态磨损试验相比,压缩空气+SO2+CO2气流环境下的相对磨损量最大,平均增大2.75倍;压缩空气+CO2气流环境下的相对磨损量次之,平均增大2.59倍;压缩空气+SO2气流环境下的相对磨损量较小,平均增大1.65倍.

表1 腐蚀性气流环境与非腐蚀性气流环境下20碳钢相对磨损量的比值Tab.1 Comparison of relative erosion rate for carbon steel 20#in corrosive and non-corrosive environment

图5 20碳钢在不同气流环境下相对磨损量的比较Fig.5 Comparison of relative erosion rate for carbon steel 20#in different airflow environments

2.2 分析与讨论

加入SO2和CO2气体能够明显加速20碳钢的冲蚀磨损损耗,分析其原因,主要与它们造成的一定腐蚀性因素以及混合气氛下金属的氧化有关.理论上讲,干燥的CO2并不具有腐蚀性,但由于CO2微溶于水,任何水滴或表面水层都能吸附CO2气体,而且高温下CO2在一定湿度的气流中溶解会发生电离,产生碳酸根离子,因而造成了一定的腐蚀性因素.一定高温下,烟气流中的O2、SO2能与金属壁面的氧化铁层以及飞灰作用产生SO3,对金属壁面产生硫酸盐性腐蚀.SO3也是一种极易吸湿的物质,研究表明:当温度超过200 ℃时,只要烟气中存在8%左右的水分,99%的SO3都会转化为硫酸蒸气[18].酸露点温度随着烟气中酸气浓度的增大而升高,露点温度越高,越容易造成低温下的露点腐蚀[19].酸性腐蚀产物膜一般表面附着性较差,容易被冲刷掉,加速了材料损耗.

除了SO2、CO2气体与水分作用会产生腐蚀性因素外,不同气体氛围对金属的氧化影响也有很大差别.已有研究表明,金属在含SO2、CO2气氛下与纯空气气氛下的抗氧化性能并不相同,SO2、CO2气体的存在能够显著加速碳钢的氧化[16].研究发现,大多数冲蚀、腐蚀引起的金属材料高温退化是由于表面氧化膜的形成和去除,冲蚀、腐蚀是2个相互竞争过程的综合效应.随着温度的升高,氧化腐蚀形成的氧化膜或多或少地为金属提供了保护,使得反应速率随膜厚度的增大而下降;冲蚀率在350 ℃左右达到最小,这和在这个温度区域内碳钢发生蓝脆现象也有一定的关系.当温度继续升高时,由于氧化膜与金属基体分离剥落,使得磨损量又有所增加.根据氧化膜的厚度及其保护性能不同,氧化速度取决于界面反应速度或反应物通过膜的扩散速度.在压缩空气+CO2+SO2气流环境下能促进氧通过氧化物结构中的孔洞传输,明显增大金属的氧化速率.SO2、CO2能够穿过生长的氧化膜传输,作为第二氧化剂渗入,导致保护膜开始失效.其中,CO2引起的碳化反应会显著改变金属的反应速率.金属在CO2气氛中经过一段孕育期后会发生“失稳”氧化,加速氧化与碳在氧化膜中的沉积有关.CO2穿过金属表面腐蚀产物膜,导致碳在金属机体中溶解,随后碳在膜中的沉积破坏氧化膜,使得体系处于快速“失稳”氧化状态.硫渗入氧化膜也能引发反应加速并最终导致氧化膜的失效[17].冲刷磨损使氧化形成的表面膜损耗或减薄,抑制了其保护作用.当反应产物被持续冲蚀去除时,金属表面的氧化物以更快的速率生成,这样的交互作用导致材料在腐蚀性环境下的总体退化流失速率增大.

由于SO2、CO2气体的密度大于空气密度,加入SO2、CO2气体后增大了气流的密度,也在一定程度上增加了试件被冲刷程度.试验中SO2、CO2气体的量是按常用动力煤种燃烧计算后的比例掺入的,CO2的含量远大于SO2的含量,其所造成的氧化氛围也更强.因此,试验结果也表明,在同样工况下,压缩空气+CO2气流环境下20碳钢的相对磨损量比压缩空气+SO2气流环境下的相对磨损量明显大得多(见图5).当2种气体一起加入时,其相对磨损量明显高于只含其中一种腐蚀性气体时的相对磨损量.

3 结 论

(1)在试验温度范围内的腐蚀性气流环境下,20碳钢的热态特性不变,即在某临界温度之前相对磨损量随温度升高而减小;在临界温度之后,相对磨损量随温度升高而增大.临界温度随所在气流环境的不同而不同.

(2)加入SO2或CO2气体后,20碳钢的相对磨损量明显增大.

(3)由于烟气流中CO2的含量远远大于SO2的含量,CO2对冲蚀磨损的影响大于SO2的影响.

(4)在含腐蚀性气流环境下,磨损和腐蚀存在交互作用,彼此加速使得金属损耗增大.

[1]赵宪萍,孙坚荣,邹辉荣.20碳钢热态飞灰冲刷磨损性能的试验研究[J].中国电机工程学报,2001,21(6):90-93.

ZHAO Xianping,SUN Jianrong,ZOU Huirong.An experimental study on the hot flying-ash erosion of 20 carbon steel[J].Proceedings of the CSEE,2001,21(6):90-93.

[2]赵宪萍,孙坚荣.电厂锅炉常用钢材热态飞灰磨损性能的试验研究[J].中国电机工程学报,2005,25(21):117-120.

ZHAO Xianping,SUN Jianrong.An experimental study on the hot flying-ash erosion of steel used in boilers of power station[J].Proceedings of the CSEE,2005,25(21):117-120.

[3]赵宪萍,孙坚荣.15CrMo合金钢热态飞灰冲刷磨损性能的试验研究[J].动力工程,2000,20(2):645-649.

ZHAO Xianping,SUN Jianrong.An experimental study of the hot flying-ash erosion of 15CrMo alloy[J].Journal of Power Engineering,2000,20(2):645-649.

[4]WATSON S W,MADSEN B W,CRAMER S D.Wear-corrosion study of white cast irons[J].Wear,1995,181/183/183(2):469-475.

[5]ANTONOV M,VEINTHAL R,HUTTUNENSAARIVIRTA E,etal.Effect of oxidation on erosive wear behaviour of boiler steels[J].Tribology International,2013,68:35-44.

[6]SUNDARARAJAN G.An analysis of the erosion-oxidation interaction mechanisms[J].Wear,1991,145(2):251-282.

[7]姜晓霞,李诗卓,李曙.金属的腐蚀磨损[M].北京:化学工业出版社,2003:196-221.

[8]WATSON S W,FRIEDERSDORF F J,MDSEN B W,etal.Methods of measuring wear-corrosion synergism[J].Wear,1995,181/182/183(2):476-484.

[9]STACK M M,ABDELRAHMAN S M,JANA B D.A new methodology for modelling erosion-corrosion regimes on real surfaces:gliding down the galvanic series for a range of metal-corrosion systems[J].Wear,2010,268(3/4):533-542.

[10]RAJAHRAM S S,HARVEY T J,WOOD R J K.Evaluation of a semi-empirical model in predicting erosion-corrosion[J].Wear,2009,267(11):1883-1893.

[11]赵宪萍,徐开义,蒋伟元,等.不同温度下金属氧化膜对灰磨损性能的影响[J].华东工业大学学报,1996,18(1):73-79.

ZHAO Xianping,XU Kaiyi,JIANG Weiyuan,etal.Effect of metal oxide film at different temperature on fly ash erosion[J].Journal of East China University of Technology,1996,18(1):73-79.

[12]NORLING R,NAFARI A,NYLUND A.Erosioncorrosion of Fe-and-Ni-based tubes and coatings in a fluidized bed test rig during exposure to HCl and SO2containing atmospheres[J].Wear,2005,258(9):1379-1383.

[13]李辛庚,王学刚,傅敏,等.喷丸与沉积稀土薄膜对TP304H 钢在SO2-O2气氛中高温腐蚀的影响[J].中国电机工程学报,2004,24(6):214-219.

LI Xingeng,WANG Xuegang,FU Min,etal.Effect of shot blasting and deposited Re coating on corrosion behavior of TP304Hsteel in SO2-O2[J].Proceedings of the CSEE,2004,24(6):214-219.

[14]ZHANG Yucheng,PANG Xiaolu,QU Shaopeng,et al.Discussion of the CO2corrosion mechanism between low partial pressure and supercritical condition[J].Corrosion Science,2012,59(3):186-197.

[15]GAO M,PANG X,GAO K.The growth mechanism of CO2corrosion product films[J].Corrosion Science,2011,53(2):557-568.

[16]刘秀成,安成强,崔作兴,等.金属腐蚀学[M].北京:国防工业出版社,2002:281-297.

[17]BIRKS N,MEIER G H,PETTIT F S.金属高温氧化导论[M].辛丽,王文,译.北京:高等教育出版社,2010:153-175.

[18]肖雨亭,贾曼,徐莉,等.烟气中三氧化硫及硫酸雾滴的分析方法[J].环境科技,2012,25(5):43-48.

XIAO Yuting,JIA Man,XU Li,etal.The analytic method of sulfur trioxide and sulfuric acid mist in flue gas[J].Environmental Science and Technology,2012,25(5):43-48.

[19]赵钦新,张知翔,杜文智,等.模拟气氛下硫酸露点的腐蚀试验研究[J].动力工程学报,2012,32(5):421-423.

ZHAO Qinxin,ZHANG Zhixiang,DU Wenzhi,etal.Experimental study on sulfuric acid dewpoint corrosion in simulated atmospheric conditions[J].Journal of Chinese Society of Power Engineering,2012,32(5):421-423.