自润滑关节轴承轴向静载荷的数字模拟试验

宋超,李宝福,宋丽

(1.上海大学 机电工程与自动化学院,上海 200072; 2.上海市轴承技术研究所,上海 200031)

自润滑关节轴承具有结构简单、工作过程免维护以及无需添加润滑剂等特性,广泛应用于工程机械、载重汽车、水利设施、军工机械等方面[1-4]。轴向额定静载荷一般由轴承承载后产生的永久变形量来衡量。自润滑关节轴承的轴向额定静载荷试验是一种物理试验,该方法存在一些缺陷:1)这是一种破坏性试验,会对轴承造成永久性损伤;2)只能得到载荷对应的永久变形量,无法得到永久变形量对应的载荷;3)试验结果易受安装方式、试验工装材质、尺寸及制造精度等因素的影响。

数字模拟即利用电子计算机结合有限元等分析技术,通过数值计算和图像显示的方法达到研究的目的。目前,数字模拟技术已在各类零部件的研究开发中得到了广泛的应用[7-10],利用数值模拟方法可以有效地评估关节轴承的轴向承载能力。因此,基于MSC.Marc平台,利用参数化技术和有限元法进行自润滑关节轴承轴向额定静载荷试验模拟,克服了物理试验法存在的缺陷,获得了物理试验法难以提取的结果。

1 数字模拟试验

1.1 基于参数化分析模型的建立

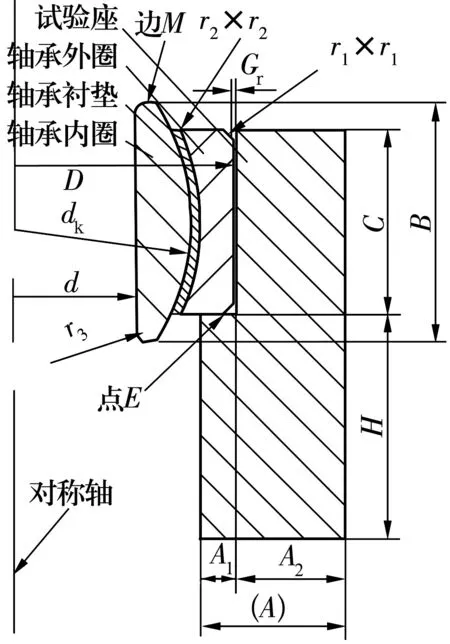

自润滑关节轴承的轴向静载荷试验方法如图1所示。若不计轴承的周向误差,假设试验时施加的载荷沿周向均匀分布,则可将试验视为轴对称平面问题。由于加载轴与轴承内圈之间存在径向游隙,且内圈厚度较大,具有较大的刚度,因此可忽略加载轴。建立的参数化几何模型如图2所示,图中D为外径;dk为球面直径;d为内径;C为外圈宽度;H为下体厚度;B为内圈宽度;A为试验座宽度;A1为承压台阶宽度;A2为外壁宽度;Gr为径向游隙;r1,r2为外圈倒角;r3为内圈倒角。通过MSC.Marc中自带的Python语言编程,自动建立参数化试验装配模型。在此装配模型中,内圈外表面与衬垫内表面、外圈下表面与试验座为柔-柔接触配合;衬垫外表面与外圈内表面为粘结配合。

图1 轴向静载荷试验示意图

图2 有限元分析简化分析模型

选用MSC.Marc中自带的10号单元作为几何模型的离散单元。10号单元是4节点等参单元,可以真实描述轴对称模型,排除单元自锁现象,比其他高阶单元更适用于平面接触分析。

试验座与轴承本体都是金属材料,采用分段线性塑性(Piecewise Linear Plasticity)材料模型来描述其塑性变形情况。织物衬垫是一种复合材料,其力学特性比较复杂,具有较明显的各向异性、非线性、弹塑性、蠕变等特性。为了简化分析,同样采用分段线性塑性材料模型来描述衬垫材料,材料参数则根据挤压试验和剪切试验确定。

为获得与传统试验法相近的边界条件,将试验座底面固定,将加载轴上的载荷换算为均匀分布的载荷施加于内圈上表面。

1.2 数字模拟试验结果参数的获取

在轴向载荷作用下,自润滑关节轴承的轴向变形量和轴向极限载荷是考核其轴向承载能力的主要参数,数字化试验方法的提取如下:

1)轴承的轴向变形量为图2中边M相对点E之间的相对轴向位移量。在给定轴向载荷作用下,边M的轴向位移可以取该边上所有节点位移的平均值。

2)极限载荷由轴承所允许的永久变形量所决定,利用数字化模拟法可以描绘轴承轴向载荷-永久变形量曲线,根据轴承允许的最大永久变形量,按照所绘曲线找出对应的轴向载荷即为轴承的极限载荷。

1.3 数字模拟试验的影响因素

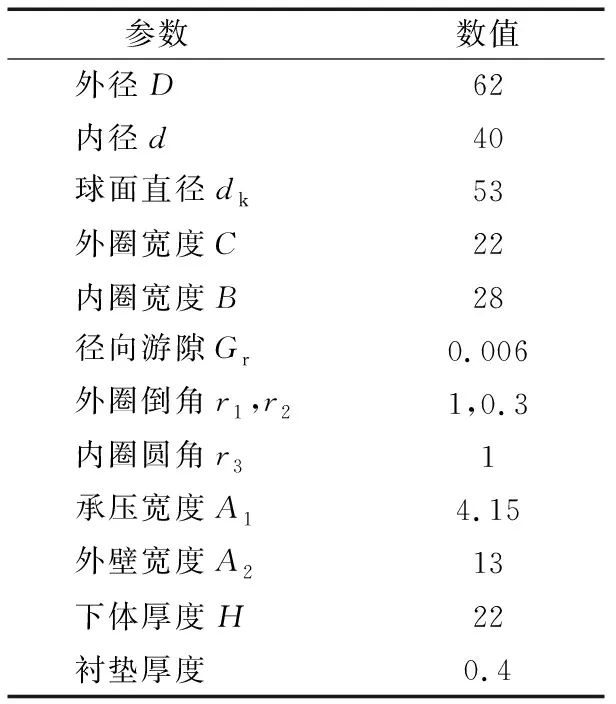

通过对某型轴承的数字化分析可知,轴承的工装和装配因素对轴承轴向承载力模拟试验结果影响较大。其中工装因素主要包括试验座承压台阶宽度A1、外壁厚度A2和下体厚度H;装配因素主要包括径向游隙Gr。以GE40ES为例,轴承结构参数和材料参数分别见表1和表2。外圈采用1 040 ℃油淬+610 ℃回火热处理,硬度为28~37 HRC;内圈采用1 070 ℃油淬+240 ℃回火热处理,硬度为55~62 HRC;试验座采用调质热处理,硬度为56~59 HRC。轴承衬垫材料的压缩应力-应变曲线和应力-永久变形量曲线分别如图3和图4所示[6]。

表1 轴承结构参数 mm

表2 轴承材料参数

图3 衬垫材料应力-应变曲线

图4 衬垫材料应力-永久变形量曲线

1.3.1 试验座尺寸的影响

根据某轴承研究所GE40ES轴承,试验座尺寸分别取A1为2.15,3.15,4.15和6.16 mm,A2为5,10,15和20 mm,H为20,30和40 mm。在60 kN的轴向载荷作用下,内圈相对外圈的总轴向位移量如图5所示。从图中可以看出,轴向总位移量随试验座承压宽度A1的增大、轴承外壁宽度A2的增大、下体厚度H的减小而减小。承压宽度A1越大,试验座对轴承端面的支承越稳固;下体厚度H越小,试验座对轴承的支承稳固性越高,轴承轴向刚度也越大;在轴向载荷作用下,外圈下端部分会有向外膨胀趋势,外壁宽度A2越厚,对外圈向外膨胀的刚性束缚越大,轴承轴向刚度也越大。

图5 试验座尺寸参数对轴承轴向位移的影响

当承压台阶宽度A1在2.15~6.16 mm的范围变化时,轴向位移随其他尺寸的变化而变化。例如,当下体厚度H为20 mm,轴承外壁宽度分别为5和20 mm时,轴承轴向位移的变化范围分别是0.644~0.618 mm和0.58~0.572 mm。经过对各尺寸范围的分析发现,承压台阶宽度A1对轴承轴向位移的影响幅度约为3%~6%。外壁宽度A2在5~20 mm范围变化时,其对轴向位移的影响幅度约为7%~15%,例如A1为6.16 mm,H为20 mm时,轴承的轴向位移的变化范围是0.56~0.618 mm。下体厚度H在20~40 mm的范围内变化时,其对轴向位移的影响幅度约为2%~6%,例如A1为2.15 mm,A2为5 mm时,轴承轴向位移的变化范围是0.644~0.68 mm。

1.3.2 径向游隙的影响

按照试验标准,GE40ES轴承外径与试验套的径向游隙Gr为0.005~0.025 mm。为研究Gr对总变形量的影响,承压台阶宽度A1和下体厚度H不变,分别取外壁宽度A2为5,15和20 mm,径向游隙Gr为0,0.005,0.015和0.025 mm,在60 kN的轴向载荷作用下,轴承内圈相对外圈的总轴向位移量如图6所示。从图中可以看出,轴向位移量随径向游隙的增大而增大。在轴向载荷的作用下,外圈有向外膨胀的趋势,径向游隙越大,外圈的膨胀空间也越大,轴承轴向刚度越小。当径向游隙在0~0.025 mm变化时,对轴向位移的影响幅度约为4%~19%,例如当外壁宽度A2为20 mm时,轴承轴向位移量的变化范围是0.54~0.64 mm。

图6 轴承与试验座的径向游隙-轴向位移量曲线

从以上分析可以看出,试验工装尺寸对轴承试验结果有比较明显的影响。此分析结果对同系列轴承具有普适性,通过分析试验座的尺寸A1取外圈侧壁接触宽度的1/2左右,A2取轴承外圈宽度的1/2~1倍,H取轴承外圈宽度的1~2倍为宜;径向游隙取标准要求范围0.005~0.025 mm的约1/4为宜。

2 案例分析

在MSC.Marc下,使用Python进行二次开发,构建了一个参数化的自润滑关节轴承轴向额定静载试验模拟模块。仍以GE40ES为例说明试验模拟过程。

2.1 数字化轴承模型参数

量取轴承及物理试验工装尺寸,通过一个对话框输入试验轴承及试验工装的几何尺寸,运行Python脚本,建立分析模型。用同样方法给定材料参数。输入轴向载荷分析范围10~105 kN,自动进行分析求解。

2.2 数字化分析结果提取

分析求解完成后,通过点击菜单,查看分析结果。载荷作用下及卸载后的试验轴承等效应力如图7所示,试验模型的最大应力位于外圈与衬垫接触的右根部。轴承塑性变形云图如图8所示,塑性变形主要发生于衬垫,且最大塑性变形位于其右根部。

图7 等效应力云图

图8 塑性变形云图

载荷作用下,内外圈之间的接触应力分布曲线如图9所示,在外圈宽度的85%左右,接触应力达到最大值。轴承轴向塑性变形量如图10所示,当载荷达到一定值后,轴承的塑性变形量随着轴向载荷的升高而增加。

图9 轴承内圈与衬垫的接触正应力曲线

图10 轴向载荷与塑性变形量关系图

物理试验法难以获取以上云图及曲线,只能验证载荷作用下自润滑关节轴承的轴向总变形量和卸载后的永久变形量,无法获取极限载荷。数字化分析方法可以根据轴承所允许的最大永久变形量(<0.127 mm),结合轴承轴向塑性变形量曲线获得轴承的极限载荷,也可分别获得某一轴向载荷对应的永久变形量或某一永久变形量对应的轴向载荷。

2.3 与物理试验结果对比

按照图1的试验方法进行物理试验,施加60 kN的轴向载荷后卸载,测量轴承内外圈的相对轴向变形量。物理试验结果及数字化的分析结果见表3。由表可知,2种试验方法的结果比较接近,但物理试验无法获得轴承的极限载荷。

表3 数字化分析法与物理试验法分析结果对比

3 结束语

通过与物理试验法的对比,证明了数字化模拟法在轴承轴向承载能力评估时的有效性及优越性。只要合理地选择工装尺寸、材料等参数,数字模拟法可以部分地替换物理试验法,对提高轴承设计研发周期、提前评估轴承轴向承载力具有重要意义。但研究只针对自润滑向心关节轴承,分析结果具有局限性。此外,未考虑轴承制造缺陷的影响。