基于变载荷的滚动轴承疲劳寿命强化试验

孙守林,张世飞,董惠敏,毛范海,王德伦

(大连理工大学 机械工程学院,辽宁 大连 116024)

滚动轴承疲劳寿命试验是检验和判断轴承寿命与可靠性的重要手段。随着轴承冶炼水平和工艺水平的进步,轴承的使用寿命越来越长,使传统轴承疲劳寿命试验时间和试验成本增加。为了缩短试验周期、降低试验成本,在不改变轴承的失效机理前提下,需要对轴承进行疲劳寿命强化试验。

文献[1-2]从理论的角度论述了轴承疲劳寿命强化试验,包括加速应力类型、加速模型、应力水平、数据处理等要素的确定原则和方法,并针对特定工作状态下的轴承设计了强化试验方案。文献[3-5]对轴承进行疲劳寿命强化试验,通过对试验结果的分析,验证了强化试验方案的合理性和有效性。但以上研究中,试验载荷都是常载,不能反映轴承在特定工作条件下所承受的原始工作载荷。研究表明,多工况8级试验载荷谱既保留了原始工作载荷的母体特性,又可实现试验加载[6]。因此,下文采用多工况8级试验载荷谱作为试验载荷进行轴承疲劳寿命强化试验,并对试验结果进行分析,为今后进行基于变载荷的轴承疲劳寿命强化试验提供参考。

1 原始工作载荷处理

轴承所承受的原始工作载荷随机性强、工况复杂,不便直接进行疲劳寿命试验,需要对其进行编谱和强化处理。

1.1 等效载荷

根据线性损伤累积理论,多工况8级试验载荷谱的等效载荷为

(1)

式中:Pi为各级载荷值;ni为与Pi对应的载荷循环次数;Nm为载荷循环次数;ε为指数,球轴承取3,滚子轴承取10/3;下标i为载荷谱级数,i=1,2, 3,…,8。

1.2 原始工作载荷编谱

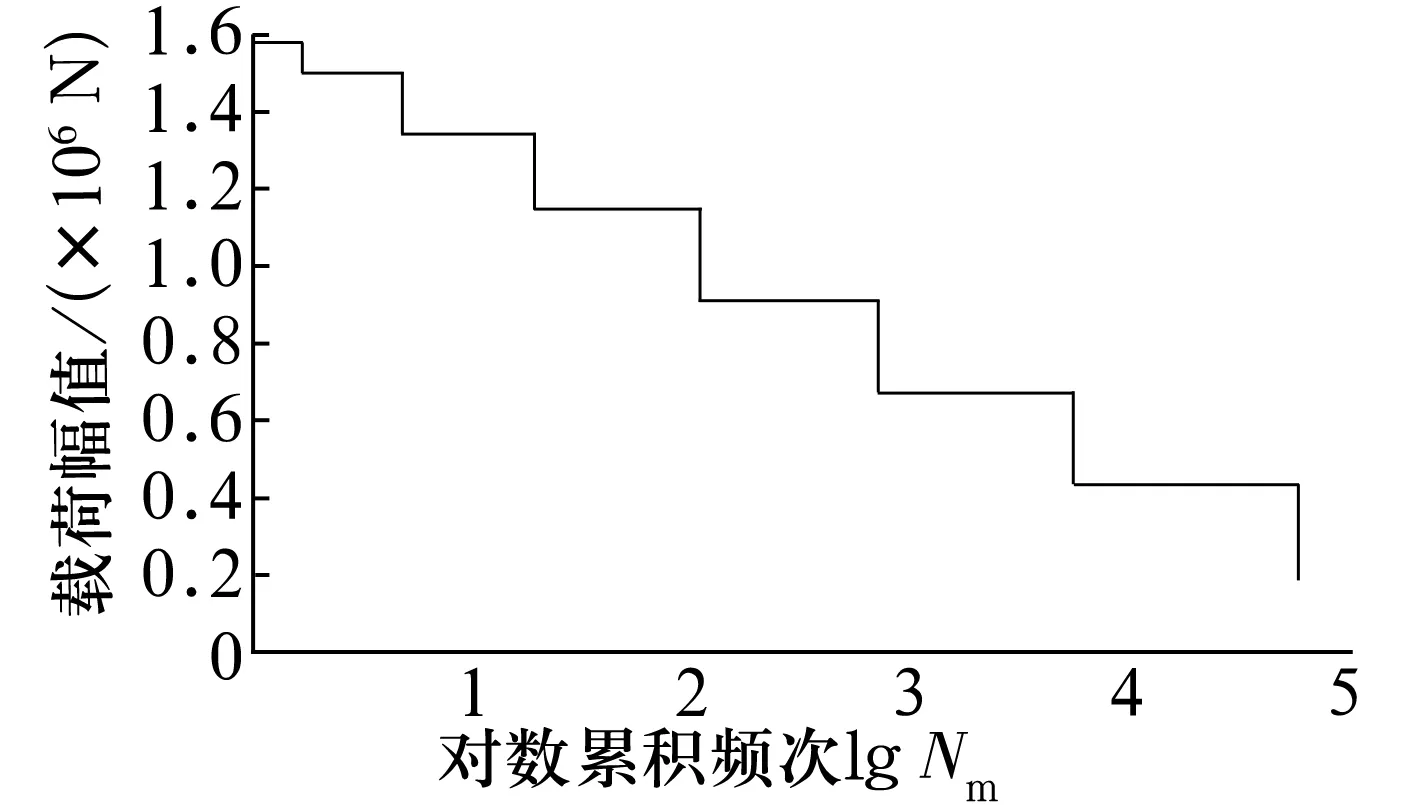

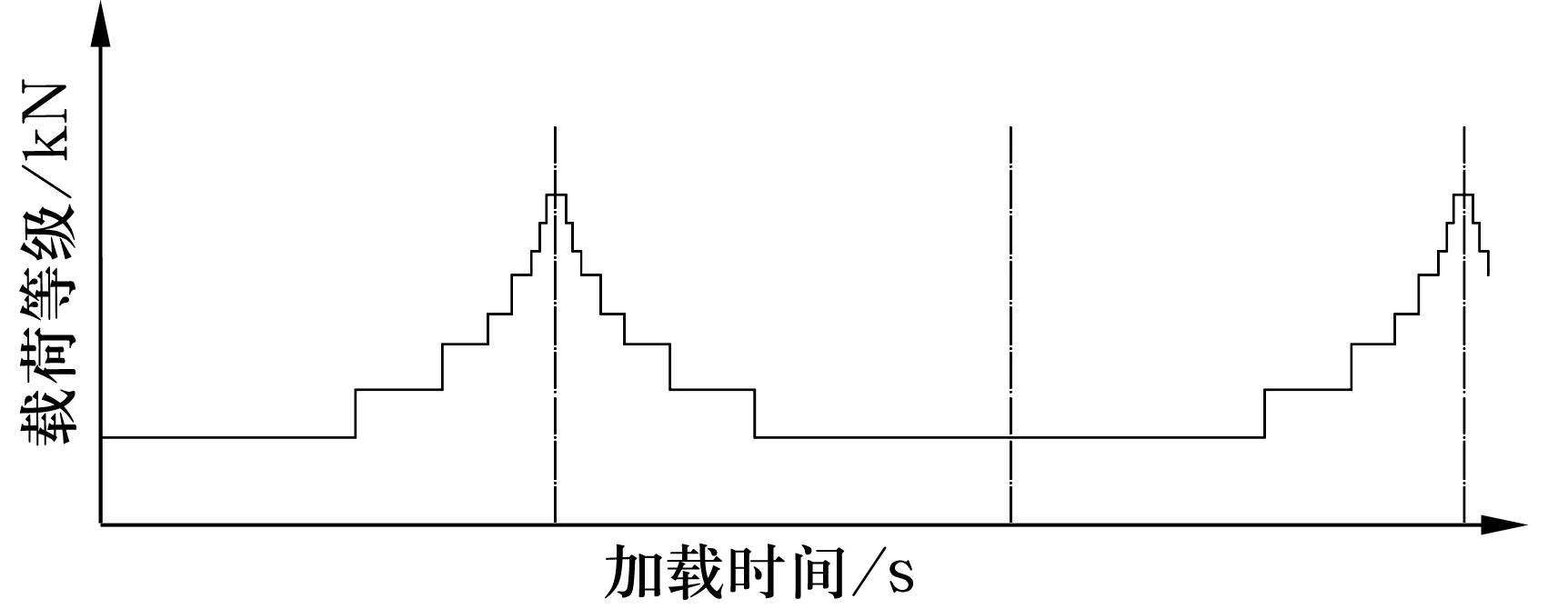

原始工作载荷编谱方法的核心为运用雨流计数法对原始工作载荷进行统计,得到载荷均值与幅值的复合概率分布特性,从而获取原始载荷的母体特性,然后基于复合概率分布特性编制原始工作载荷的多工况8级试验载荷谱[6]。原始工作载荷与多工况8级试验载荷谱分别如图1和图2所示。

图1 原始工作载荷

图2 多工况8级试验载荷谱

1.3 载荷谱强化

强化后的载荷谱作为试验载荷直接加载到滚动轴承疲劳寿命试验机上。载荷谱强化需要遵循以下原则:

1)载荷谱的最大值不应超过试验机本身的载荷条件;

2)载荷谱的最大值尽量控制在轴承额定动载荷C以内;

3)载荷谱的等效载荷值应为(0.3~0.4)C,以减少试验时间,但不宜过大,防止试验轴承出现塑性变形。

2 强化试验

2.1 试验样品

考虑试验机的条件和试验成本,选取某公司生产的6012型深沟球轴承,其基本参数见表1。共进行4组试验,每组试验轴承样本数为16套,此外,每组增加4套备用轴承,补充非疲劳失效损耗。

表1 6012型深沟球轴承基本参数

2.2 疲劳寿命强化试验条件

1)试验机型号为T20-60nF。

2)试验转速为4 000 r/min。

3)试验载荷。进行1组常载和3组变载强化试验,常载试验的载荷值与变载试验的等效载荷值相等。根据载荷谱强化原则,确定常载的试验载荷和8级载荷谱的等效载荷为0.4C,即12 kN,变载试验载荷见表2。

表2 变载试验载荷

4)载荷谱加载方式。根据疲劳损伤累积的特点,加载次序为小→大→小,一个循环结束后重复加载, 直至轴承失效,加载方式如图3所示。

图3 试验载荷谱加载方式

5)试验时间。试验采用定时截尾,截尾时间L为基本额定寿命L10h的4倍,基本额定寿命L10h为

(2)

式中:P为当量动载荷;n为试验转速。代入数据可得L=260.4 h(62.5×106r)。

6)润滑条件。采用油润滑,选用符合SH/T 0017—1990《轴承油》的HMC型32油;润滑油需过滤,污染物颗粒控制在10 μm以下。

7)温度条件。采用循环水冷却,试验轴承外圈温度要保持在95 ℃以下。

3 疲劳寿命试验及结果分析

3.1 试验数据

根据轴承疲劳寿命强化试验方案进行试验,得到常载和变载条件下共4组原始试验数据,见表3。

表3 原始试验数据

若通过试验得到的疲劳寿命试验的样本数为N,截尾失效数为r,则对r个失效轴承的试验寿命从小到大排序,轴承序号为j,得次序统计量

L1≤L2…≤Lj≤…≤Lr,

(3)

与寿命Lj对应的失效概率Pj为

(4)

失效轴承的寿命及其失效概率见表4。

表4 失效轴承试验数据及最佳线性不变估计系数

3.2 数据处理

3.2.1 Weibull分布

假设在正常应力水平下轴承疲劳寿命服从Weibull分布[8],其分布函数为

(5)

式中:b为Weibull分布形状参数;v为Weibull分布的尺寸参数;L为轴承寿命。

假设表明,应力水平的改变不会影响轴承疲劳寿命分布类型,只有当其超出一定范围并改变轴承的失效机理时,疲劳寿命分布类型才会改变。强化寿命试验不改变轴承的失效机理,其可以由形状参数b定量反映出来[3]。

3.2.2 参数估计

在截尾试验情况下,Weibull分布参数的估计方法有十余种[8],其中,最佳线性不变估计适用于样本容量N≤25的参数估计[9-10],其精度较高,计算简便。因此,根据试验特征及轴承样本数,选用最佳线性不变估计。

根据失效轴承疲劳寿命试验数据可构造统计量

(6)

式中:CI(N,r,j)和DI(N,r,j)为最佳线性不变估计系数,其值查表可得[11]。

形状参数和尺寸参数最佳线性不变估计为

(7)

3.2.3 试验轴承可靠性指标

由Weibull分布可以推导出试验轴承的可靠度Re、基本额定寿命试验值L10t、中值额定寿命试验值L50t。

当L=L10h时,可靠度为

(8)

当F(L)=0.10时,基本额定寿命试验值为

(9)

当F(L)=0.50时,中值额定寿命试验值为

(10)

4组轴承试验数据的处理结果见表5。

表5 数据处理结果

3.3 试验结果分析

4组轴承疲劳寿命试验数据分布及其拟合曲线如图4所示。由图可知,试验数据均匀分布在拟合曲线的周围,说明试验数据的处理方法是正确的。

图4 试验数据分布图及其拟合曲线

研究表明,大多数轴承疲劳失效后形状参数b分布在1.5左右[5]。以上试验中的4组数据的形状参数b的波动范围为1.3~2.0,可以认为4组试验数据的形状参数大致相同,且强化试验没有改变轴承的失效机理,轴承发生了疲劳失效。在载荷谱作用下,试验轴承的失效概率分布曲线如图5所示。由图可知,曲线左移并且变得陡峭,载荷谱只是加速轴承的疲劳失效,说明文中基于变载荷的轴承疲劳寿命强化试验方案是合理的。

图5 轴承失效概率分布图

4 结束语

将强化后的载荷谱作为试验载荷,设计了轴承疲劳寿命强化试验方案,确定了小样本试验数据的处理方法,疲劳寿命试验数据的形状参数在1.5左右波动,表明强化试验没有改变轴承的失效机理,轴承只是发生了疲劳失效,证明了强化试验方案及其数据处理方法的合理性,为今后进行基于变载荷的轴承疲劳寿命强化试验及其数据处理研究提供借鉴。