高速转子的轴向振动分析及优化验证

姜维,孟庆伟,陈茂胜,杨虎

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3. 滚动轴承产业技术创新战略联盟,河南 洛阳 471039;4.中国科学院长春光学精密机械与物理研究所 小卫星技术国家地方联合工程研究中心,长春 130033)

控制力矩陀螺通过高速旋转的转子获得一定的角动量,并通过改变其方向对外输出力矩。与传统的飞轮相比,控制力矩陀螺具有输出力矩大和响应快的特点,因此将其用于飞行器的姿态控制。

控制力矩陀螺控制飞行器姿态的同时,也是高精度飞行器的主要干扰源之一,高速转子在旋转过程产生的振动会对飞行器的姿态控制精度和稳定度造成一定程度的影响。目前,国内外对高速转子的振动研究主要集中在其不平衡特性等因素带来的径向干扰力[1-3],高速转子的轴向振动产生的干扰力常常被忽略。但通过主机地面试验表明,在某些情况下,高速转子的轴向振动明显大于径向,不能忽略。下文通过对高速转子产生轴向振动原因研究,结合试验,提出了减小高速转子轴向振动的措施。

1 高速转子结构及参数

1.1 高速转子结构

控制力矩陀螺高速转子结构如图1所示,采用双端支承轴承内圈旋转式结构。通过压杆使转子两侧面对面配置的轴承获得预紧载荷;在两端轴承的外侧设置补充供油器,实现储油及轴承的供油;在轮体两侧安装无刷无铁直流电动机。

1—固紧端轴承组件单元;2—旋转质量本体;3—滑动端轴承组件单元;4—加载螺母;5—防松加载螺母;6—压杆图1 控制力矩陀螺和高速转子结构示意图

1.2 高速转子力学参数

1.2.1 轴系预载

为了提高高速转子的刚度和稳定性,轴系预载与转动部件的重量应相当或稍大,取100~120 N,并保证高速转子结构在工作环境温度下不会出现工作性能恶化,如脱载、轴承卡死、工作电流大幅度增加或减小等情况。

1.2.2 力学条件

单机的力学振动试验条件为0~2 000 Hz,在振动过程中,在某一频率或频率段高速转子由于谐振振幅会产生放大,会对轴承和单机的性能造成很大影响。在设计高速转子结构时,为了保障轴承单元不受损坏且性能稳定可靠,必须对结构进行分析,经计算可知,高速转子的放大因子q≤10。

轴系沿水平方向放置,竖直方向上10g(g为重力加速度,下同)加速度作用下,放大因子q=A/9.8×10,其中A为最大加速度响应;轴系沿竖直方向放置,竖直方向上7g加速度作用下,放大因子q=A/9.8×7。

1.3 轴承参数

根据轴承载荷、工作转速和支承跨距等支承条件,选定 B7005CTN3/HVP4 轴承,其主要结构参数见表1。

表1 轴承结构参数

2 高速转子轴向振动模型

高速转子和试验框架的安装如图2所示。根据高速转子结构特性及安装形式,可将其轴向振动模型简化为如图3所示模型。图中,m为高速转子轮体的质量;ω为角速度;c为阻尼系数;k为弹簧刚度;轴向振动位移沿x轴方向。

图2 高速转子轴系水平试验示意图

图3 高速转子轴向振动简化模型

(1)

由微分方程理论求得高速转子在激励下的稳态响应x=Beiωt,其中B=F0/k,为高速转子在F0作用下产生的静位移。需要指出的是,稳态响应的振幅和相位与阻尼相关。将x=Beiωt代入(1)式可得

-mBω2eiωt+icBeiωt+kBeiωt=F0eiωt,

(2)

整理后得

(3)

则其频率响应函数为

(4)

由(4)式可知,当高速转子以固定角速度旋转时,影响其轴向振动响应的因素主要为转子所受激励、转子转速、转子质量以及转子刚度等。

3 高速转子产生轴向振动的原因

根据高速转子工作原理、结构特点及框架的安装形式,高速转子产生轴向振动的主要原因如下:

1)高速转子轴系各加载零件的刚度不一致,使其产生压缩-松弛的交替变形,造成轴承预紧力波动,从而激发高速转子的轴向振动。

2)高速转子的支承安装方式使得两端轴承处的径向支承刚度不等,导致径向振动产生轴向激振力,从而加剧轴向振动。

3)高速转子在加工和装配过程中产生精度误差,旋转时受到动不平衡力矩的激励,使其对称中心产生偏移,产生径向位移,出现轴向位移分量,引起轴向振动。

4)轮体是构成角动量的主体要素,若其振幅动力放大因子偏大,高速转子以固定角速度旋转时所产生的激励会加剧高速转子的轴向振动。

4 减小高速转子轴向振动的措施

4.1 增加高速转子轴系的轴向刚度

对控制力矩陀螺高速转子而言,影响其轴向刚度的主要因素有:转速、轴承的接触角、轴承预载荷等。在确定转速和接触角的情况下,只能采用增加轴承预载荷来增大其轴向刚度。

对高速转子轴承预加一定的轴向载荷能够有效提高轴系刚度[4-6],轴向刚度随轴向载荷的变化曲线如图4所示。由图可知,轴向刚度随轴向载荷的增大而增大,其变化呈近似线性。

图4 成对轴承轴向刚度与预载荷关系

增加轴承轴向预载荷虽然有利于获得较高的轴向刚度及抗卸载能力,但会使轴承的摩擦力矩陡增,造成系统的灵敏度下降,功耗也大幅增加。因此,对轴承施加的轴向预载荷应控制在一定范围内。经分析计算,高速转子轴承预载荷可由原来100~120 N调整为120~150 N,其刚度增加了0.25×107N/m。

4.2 改善高速转子的动态特性

高速转子轮体的质心位置主要取决于轮缘部分,当高速转子轮体受到轴向激励时,由于轴承预紧对轮体的限位,其轴向振动很大程度反映在轮缘上,轮体的轴向振动与振幅动力放大因子有关。放大因子越大,轮体在受到激励时产生的轴向振动越大。因此,减小高速转子轮体的振幅动力放大因子可有效降低轴向振动[7]。

根据高速转子轮体的结构参数及特点,为了便于有限元分析,建立轮体结构模型需考虑以下几点:

1)在几何建模时,忽略由于制造工艺或为便于装配而产生的非应力集中区域的倒角。

2)施加固定约束。对轮体进行分析时,由于其在轴系预紧力的作用下中心位移量很小,为了便于边界条件的施加,假设质心位置固定。

3)施加载荷。轮体结构的放大因子为1g的加速度下,其最大加速度响应与输入加速度之比,即q=A/9.8,在有限元分析过程中,加速度的响应测试点均为轮体的轮缘上端。

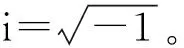

结构优化前,高速转子轮体轮缘的1g加速度响应曲线如图5所示。由图可知,在0~2 000 Hz激振频率下,A为92.7 m/s2,由此可得其放大因子为9.46。

图5 优化前轮体振幅动力放大因子

在轮体两端轮缘处沿圆周均布24个M3 mm×4 mm的标准螺纹孔,既可起到阻尼环的作用[8],又不会带来不平衡量产生的干扰因素。优化后高速转子轮体轮缘的1g加速度响应曲线如图6所示。

图6 优化后轮体振幅动力放大因子

由图可知,在0~2 000 Hz激励下,A为71.2 m/s2,由此可得放大因子为7.26,高速转子轮体优化后的放大因子降低了23%。

5 试验验证

采用非接触式激光测振仪,对结构及预载荷参数优化前后的高速转子随主机实际工况进行轴向振动监测,结果分别如图7和图8所示。

图7 优化前高速转子轴向振动测试结果

图8 优化后高速转子轴向振动测试结果

对比图7和图8可以看出,优化后,高速转子的最大轴向振幅由11.7 μm减小到4.2 μm,降幅达60%以上。

6 结束语

通过对姿态控制系统执行机构高速转子结构及参数的分析,建立了其轴向振动模型,确定了加载零件刚度、支承安装方式、加工装配精度、轮体结构为产生轴向振动的主要原因,通过增加预载荷、提高轴向刚度及优化结构改善了其动态特性,通过试验验证了其有效性和合理性。