基于PC的变速输入可控冲压机构控制实验研究

詹星星,赵方毅,胡建国

(顺德职业技术学院 机电工程学院,广东 佛山 528333)

有源可控机构[1-2]是将输出运动可控的驱动元件,如交流伺服电机,与传统机构系统集成和融合而成的现代机构,是计算机控制技术、交流伺服驱动技术向传统机构系统渗透的产物。与传统机构相比,其内涵有了较大的扩展,一是有源性,是对传统机构组成的广义化,将驱动元件考虑进入机构系统中;二是可控性,利用驱动元件的可控性使机构系统获得可控的输出运动。典型的有源可控机构有机器人串联机构、并联机构[3]、可控连杆机构[4]、可控凸轮机构[5]和混合输入机构[6]等。

传统机械压力机的冲压机构都是采用运动不可控的交流异步电机驱动,本文以运动可控的交流伺服电机代替交流异步电机,与传统冲压机构结合,构建有源可控冲压机构,并采用德国Beckhoff嵌入式PC作为控制器,对有源可控冲压机构进行变速输入控制实验,实现了恒速、变速、压印、静音、弯曲、摆动多种常见冲压工艺,证明了变速输入有源可控机构对改善传统机构系统运动特性的有效性。

1 有源可控冲压机构

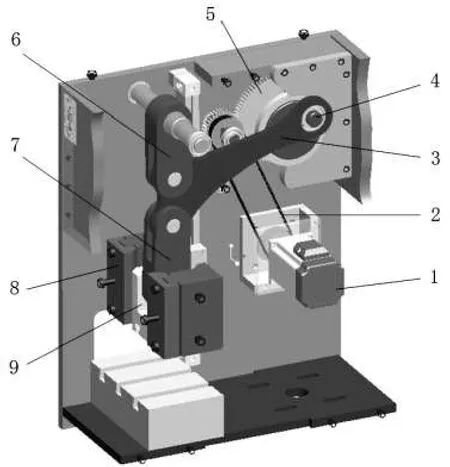

图1所示为某有源可控冲压机构的实验装置,其传动过程为:伺服电机1的运动和动力经同步带2和齿轮5传动后,驱动曲轴4转动,三角形连杆3、上肘杆6和下肘杆7将曲轴4的转动变换为滑块9沿导轨8的直线往复运动。

图1 有源可控冲压机构实验装置

对于该有源可控冲压机构,可以分析得到:

1)曲轴的输入运动与滑块的输出运动是非线性的,且是一一映射、固定不变的。

2)减速齿轮的输入运动与输出运动是线性的,仅起到减速增矩效果,并不改变速度的变化特性。

3)伺服电机的变速输入运动将会改变滑块的输出运动,因此,通过规划伺服电机输入的运动可获得滑块需要的输出运动。

2 基于PC的控制系统

目前可对伺服电机进行运动控制的控制系统包括PLC[7]、运动控制板卡[8]、PC及数控系统[9],其中PLC一般只提供单轴运动控制,且与触摸屏之间数据通讯速率不够高,存在触摸屏无法实时显示PLC高速输入采样数据的问题;运动控制板卡可进行多轴的同步或插补控制,但仍需要功能比较强的上位机;数控系统是用于数控机床主轴和进给轴运动控制的专用系统。

采用德国Beckhoff公司的PC控制器,是基于工业PC硬件和Windows软件平台的开放性控制系统,具有强大的运算和存储能力;其搭载的TwinCAT软件可将PC系统转换为一个集成PLC、NC和HMI于一体的实时控制系统,可方便地实现HMI、PLC与NC的“All-In-One”控制;其配备的EtherCAT实时工业以太网总线,具有高度开放、扩展灵活以及成本较低等特点,通过EtherCAT工业以太网总线可与伺服驱动器连接,以伺服电机进行运动控制。

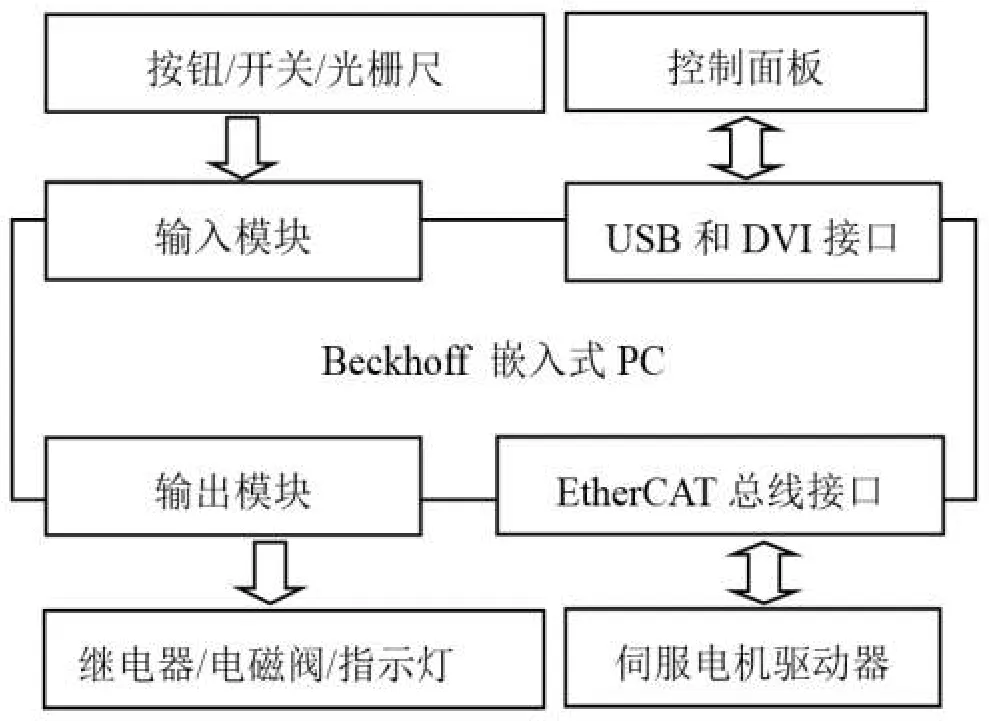

图2为基于PC的控制系统硬件体系结构框图。控制器采用嵌入式PC(CX1020),其CPU模块通过PC/104总线与输入输出模块连接,以处理按钮、开关和光栅尺等输入信号,以及继电器、电磁阀和指示灯等输出信号,其中光栅尺用于检测滑块的直线位移和速度;通过USB和DVI接口与触摸型控制面板连接,实现高速数据通讯和人机交互功能;通过EtherCAT总线接口与伺服驱动器连接。该控制构架可满足本实验中单台伺服电机驱动的有源可控冲压机构的变速输入控制要求。

3 变速输入冲压工艺轨迹规划实验

3.1 变速输入控制要求分析

图2 控制系统的硬件体系结构框图

有源可控冲压机构由于其驱动元件为运动可控的伺服电机,通过控制器对伺服电机进行变速输入运动控制,可使冲压机构获得柔性的滑块运动轨迹,极大地扩展了金属材料的塑性成形性,创新冲压工艺。反之,新材料和新工艺对新设备提出的变速输入控制要求包括:1)在单个冲压周期内,伺服电机可进行多段任意变速运动,进而改善滑块的运动和动力特性;2)在滑块的行程内,伺服电机可在任意位置暂停任意时间长度;3)在滑块的下行行程内,伺服电机不仅可以暂停,而且可以反转,并可再正转;4)在下死点附近,滑块可以做不通过上死点的摆动运动。

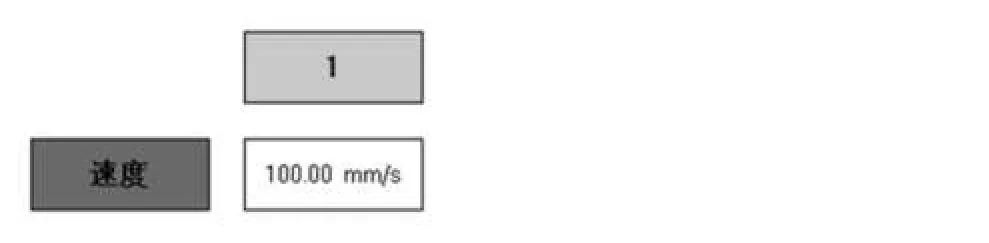

图3 恒速模式的轨迹规划界面

3.2 变速输入冲压工艺轨迹规划实验

由变速输入控制要求分析可知,对单个冲压周期内滑块运动轨迹的规划主要包括运动轨迹段数、段间速度、变速点位置、电机暂停时间以及是否反转等内容。本实验通过规划伺服电机变速输入运动,对恒速模式、变速模式、压印模式、静音模式、弯曲模式和摆动模式六种典型冲压工艺进行了实验研究。

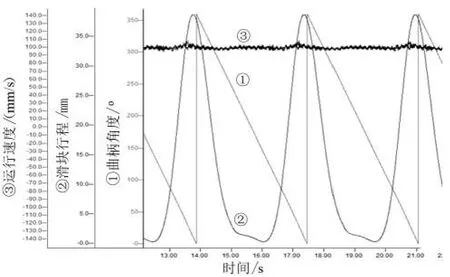

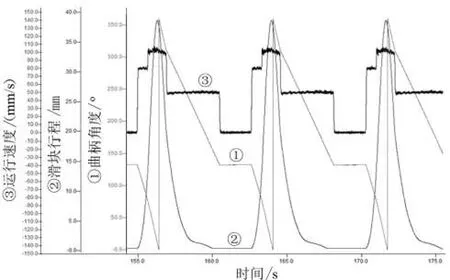

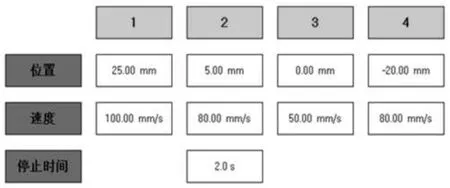

1)恒速模式。该模式下,伺服电机以恒定速度输入运动,其轨迹规划界面如图3所示,滑块位移、曲轴角位移与转速的时间历程曲线如图4所示。

图4 恒速模式的滑块与曲轴运动曲线

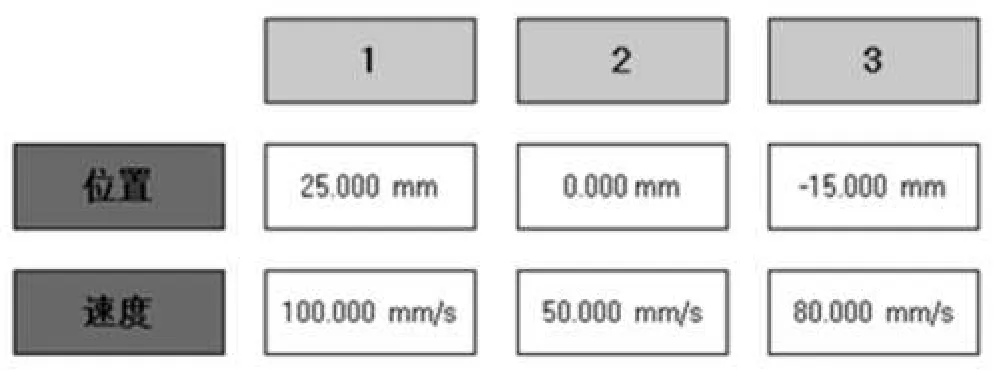

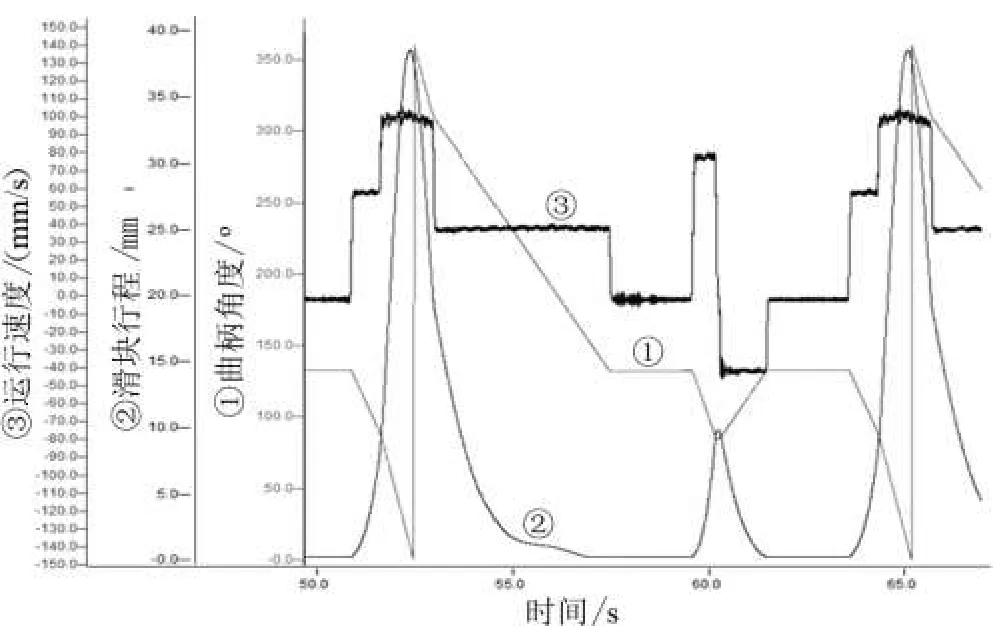

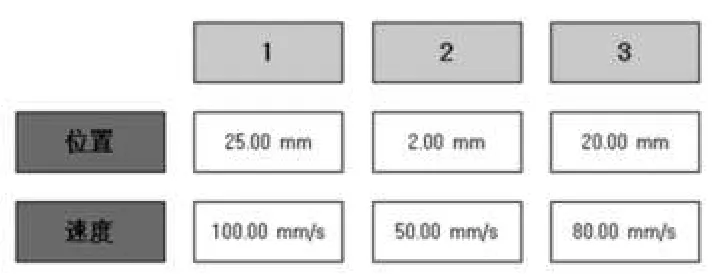

2)变速模式。该模式下,伺服电机变速运行段数可自由设置,位置值为不同速度段的变速位置,负号代表返回行程,其轨迹规划界面如图5所示,滑块位移、曲轴角位移与转速的时间历程曲线图6所示。

图5 变速模式的轨迹规划界面

图6 变速模式的滑块与曲轴运动曲线

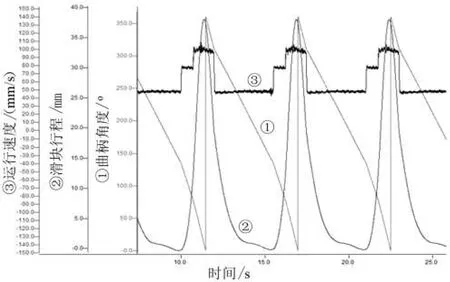

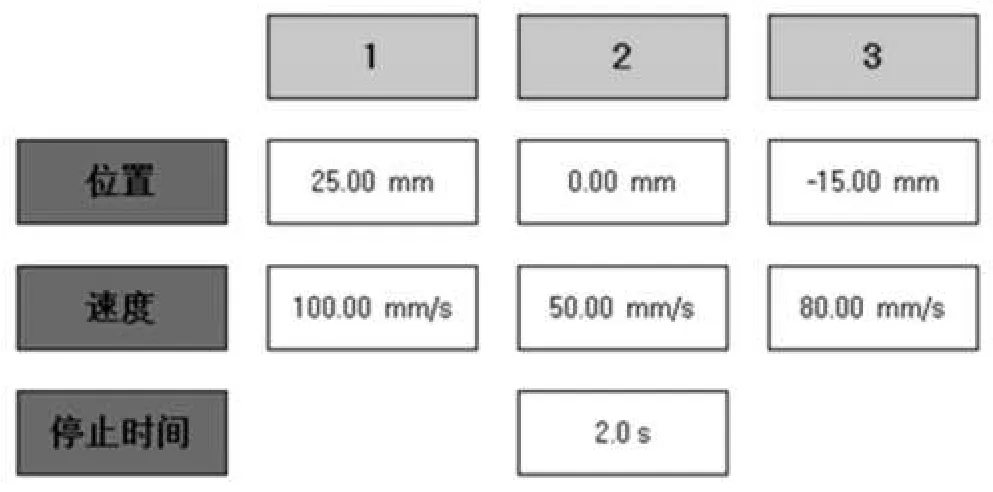

3)压印模式。该模式的特点是当滑块处于下死点时,伺服电机暂停一下,以便金属坯料充分进入塑形状态,暂停时间长度可以自由设置,其它设置值与变速模式相同,其轨迹规划界面如图7所示,滑块位移、曲轴角位移与转速的时间历程曲线图8所示。

图7 压印模式的轨迹规划界面

图8 压印模式的滑块与曲轴运动曲线

4)静音模式。在冲裁工艺中,机身积聚的弹性变形能在材料断裂时突然释放,产生强烈的噪声和振动,而对于有源可控冲压机构,可以通过控制伺服电机在凸模进入材料厚度的一定比例时暂停一会,利用机身释放弹性变形能使凸模完成后面的塑形变形,从而降低冲裁噪声和振动,延长模具寿命。本实验中,伺服电机变速运行段数为4段,滑块在下死点上方附近暂停,然后低速通过下死点,其轨迹规划界面如图9所示,滑块位移、曲轴角位移与转速的时间历程曲线图10所示。

图9 静音模式的轨迹规划界面

图10 静音模式的滑块与曲轴运动曲线

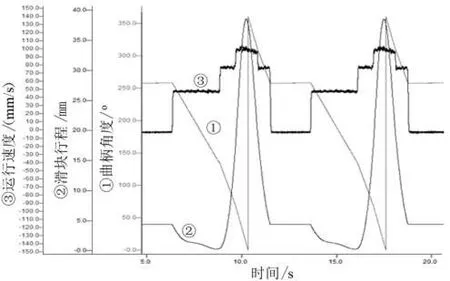

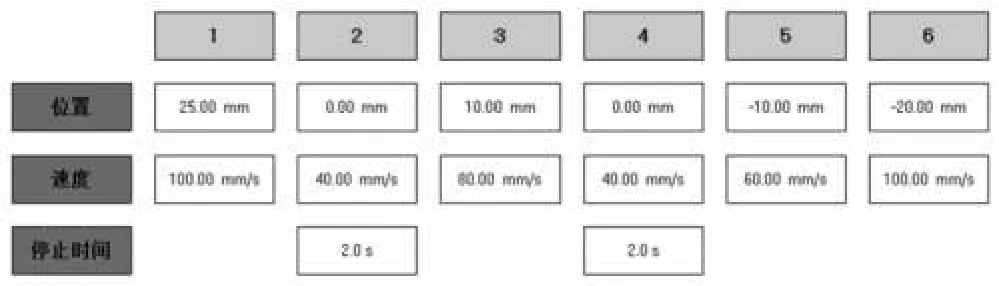

5)弯曲模式。钣金在弯曲成形时常产生回弹,成形精度难控制,通过有源可控冲压机构,不仅可以控制上模在下死点时保压,而且可以使上模抬起后再次进行一次弯曲成形,使板材充分进入塑形状态,从而减少回弹。本实验中,伺服电机变速运行段数为6段,伺服电机不仅要暂停保压,而且要反转再反转,其轨迹规划界面如图11所示,滑块位移、曲轴角位移与转速的时间历程曲线图12所示。

图11 弯曲模式的轨迹规划界面

图12 弯曲模式的滑块与曲轴运动曲线

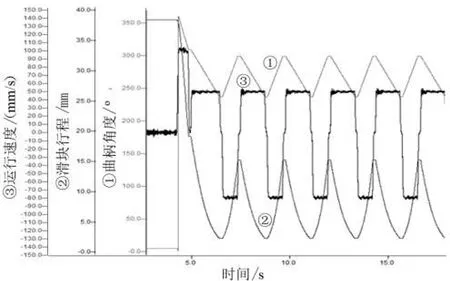

6)摆动模式。在薄板(低于1 mm)冲裁加工时,可通过控制有源可控冲压机构的曲轴不做整周运动,而只要控制滑块在下死点和下死点之上一端行程内做短程往复运动,伺服电机在一定角度范围内做摆动,从而提高生产效率。本实验中,滑块并未通过上死点和下死点,而仅在下死点以上2 mm到20 mm之间做摆动冲裁,从而将生产效率提高一倍以上。其轨迹规划界面如图13所示,滑块位移、曲轴角位移与转速的时间历程曲线图14所示。

4 结论

1)将运动可控的伺服电机与传统冲压机构集成与融合,可获得具有良好柔性运动性能的有源可控冲压机构。

2)利用PC控制器,可方便实现有源可控冲压机构的变速输入控制要求,即变速、暂停和换向功能。

3)基于PC控制的变速输入可控冲压机构,可以轻松实现恒速冲压、变速冲压、压印、静音冲裁、弯曲和摆动冲裁等冲压工艺,是提高成形装备性能和冲压加工效率、改善工件质量和工作环境、扩展钣金材料成形极限和冲压工艺应用范围的有效方法。

图13 摆动模式的轨迹规划界面

图14 摆动模式的滑块与曲轴运动曲线

[1]邹慧君,高峰.现代机构学进展[M].北京:高等教育出版社,2011.

[2]李姣,雷竹峰.现代机构学研究综述[J].机械工程学报,2011,39(12):22-30.

[3]艾青林,祖顺江,胥芳.并联机构运动学与奇异性研究进展[J].浙江大学学报(工学版),2012,46(8):1345-1360.

[4]SUN Y S,HU J G,CHENG Y Q,et al.Characteristics Analysis of Working Mechanisms for Servo Mechanical Presses[C]//Applied Mechanics and Materials.2012,220:762-767.

[5]柏淑红.采用伺服电机的电子凸轮控制系统设计[J].机电工程,2012(6):524-530.

[6]邓文竹.三自由度混合驱动机构型综合与应用研究[J].中北大学,2014(3):37-39.

[7]史国亮,孙友松,黎勉,等.1100kN伺服曲柄压力机控制系统研究[J].锻压技术,2009,34(2):79-82.

[8]黄鹏.肘杆式压力机数控系统的研发[J].机床与液压,2009,37(6):42-44.

[9]胡建国,孙友松,陈学锋,等.基于PC控制技术的伺服机械压力机控制系统设计[J].锻压技术,2014,39(7):87-91.