分解分级中间降温技术改造

罗振勇(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

分解分级中间降温技术改造

罗振勇

(贵阳铝镁设计研究院有限公司,贵州贵阳550081)

摘要:以氧化铝生产规模为1 600 kt/a,分解分级工段为两条生产线,分解分级单条线氧化铝产能为800 kt/a的拜耳法氧化铝厂为例,通过对新型分解分级中间降温工艺技术进行热平衡计算及设备选型计算,分别就建设投资和运营成本两方面将新型分解分级中间降温工艺与传统中间降温工艺进行对比。阐述了一种新型拜耳法氧化铝厂分解分级工段中间降温工艺技术,采用在中间降温段的每台分解槽内设置加热管束式分解槽换热器,代替传统分解槽外置换热器的方式,取消了中间降温料浆泵。加热管束式分解槽换热器内的循环冷却水通过间接换热方式与分解槽内氢氧化铝浆液进行热交换,将分解槽内氢氧化铝浆液温度降低到生产所需温度。

关键词:分解分级;中间降温;加热管束;换热器

0 引 言

氧化铝生产根据矿石条件的不同主要有拜耳法、烧结法以及联合法等。拜耳法生产氧化铝工艺要求矿石铝硅比≥7,而烧结法以及其它方法主要是针对铝硅比较低的矿石,但其能耗远远高于拜耳法生产氧化铝。虽然目前国内铝土矿品位较之过去已经明显下降,很多氧化铝厂矿石铝硅比都<7,但为了节约能耗,降低成本,大部分工厂仍采用拜耳法生产氧化铝。

分解分级是拜耳法生产氧化铝工艺中重要的一个工段,根据工艺需求,拜耳法氧化铝工艺中的分解分级首槽温度一般为60~65℃,分解终温一般为50~55℃,为了满足分解终温要求分解分级一般需设置中间降温装置。比较普遍的分解分级中间降温装置为将中间几台分解槽(一般从3#槽以后开始)中料浆的1/3用泵送至换热器与循环冷却水进行换热,换热后的料浆再回到对应分解槽中,最终实现分解终温要求。根据各厂实际情况,有些中间降温装置设置在分解槽顶,即采用液下泵和板式换热器实现降温目的(如中铝遵义氧化铝厂、中铝平果氧化铝厂);有些中间降温设置在分解槽下,即采用离心泵和板式换热器完成降温要求(如广西田东氧化铝厂)。

由于受气候因素限制,某些地域的氧化铝厂完全靠自然降温根本无法满足分解分级工艺要求,因此,中间降温工艺是这些氧化铝厂不可或缺的一个工序,而无论选择上述哪一种中间降温方案,其泵的功率消耗都是不可避免的,随着氧化铝产能不断大型化,这一部分的能源消耗不容忽视,若能有一种新技术取消或降低这部分泵功率的消耗,对氧化铝行业节能降耗、降本增效将具有重要的意义。

1 技术方案

1.1方案描述

新型中间降温工艺技术是对分解槽内部结构进行改造,在分解槽内部设置加热管束,管束内为冷却循环水,管束外即为分解槽内料浆,原理上类似于传统的列管式换热器,此处我们称作管束式分解槽换热器。每台分解槽的加热管束根据计算选择合适规格的无缝钢管,根据对中间降温的需要每台槽可以设置多台管束式分解槽换热器。从总管来的循环水经循环水分管进入每台分解槽下部槽内,进入管束式分解槽换热器的进水总管,从进水总管再进入每根管束内,经与分解槽内料浆间接换热升温后进入到每台换热器的回水总管,再从分解槽顶部流出,进入循环水回水总管回水道。通过这种方式达到分解料浆降温的目的。

为了更好地控制每一级中间降温装置的温度制度,每台分解槽换热器的进水总管可设置多个进水点,每个进水分管上可安装开关功能阀门。

1.2工艺流程图

管束式分解槽换热器中间降温流程示意图见图1。

图1 管束式分解槽换热器中间降温流程示意图Fig.1 Intermediate cooling process flow diagram of pipe bundle type heat exchanger in decomposer

1.3可行性论证

为了验证该新型中间降温技术的可行性,我们以年产80万t氧化铝配套的分解分级工段为例,分别对新型中间降温工艺进行了热平衡计算和设备选型计算。

1)热平衡计算

(1)计算条件

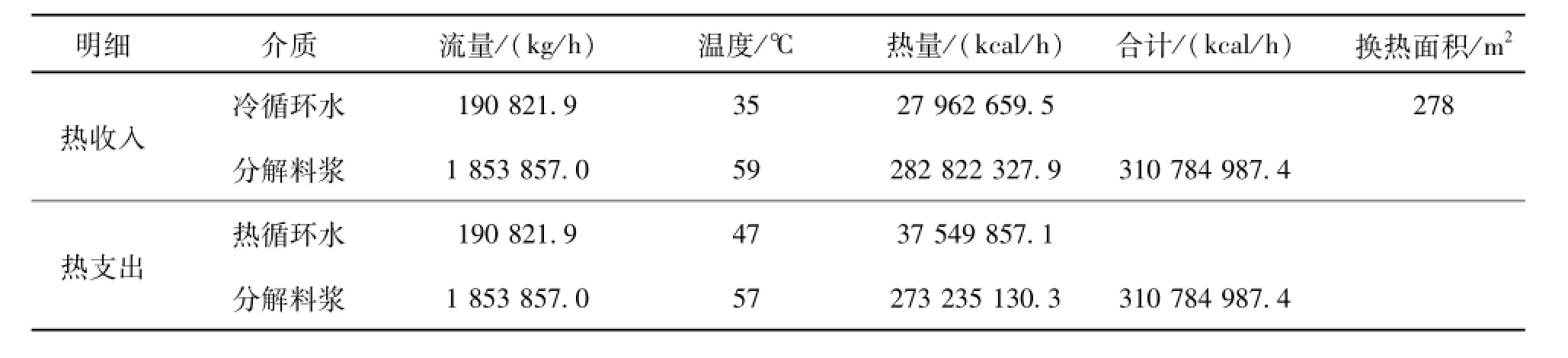

中间降温第一级:3#分解槽

单组分解进料量:2 400 m3/h料浆密度:1 700 kg/m3

中间降温段料浆初温:61℃

中间降温段料浆终温:51℃

循环水进水温度:33℃

(2)计算结果:见表1~表7。

表1 第一级(3#分解槽)换热器热平衡计算表Tab.1 Thermal equilibrium calculation for the first-stage heat exchanger(No.3 decomposer)

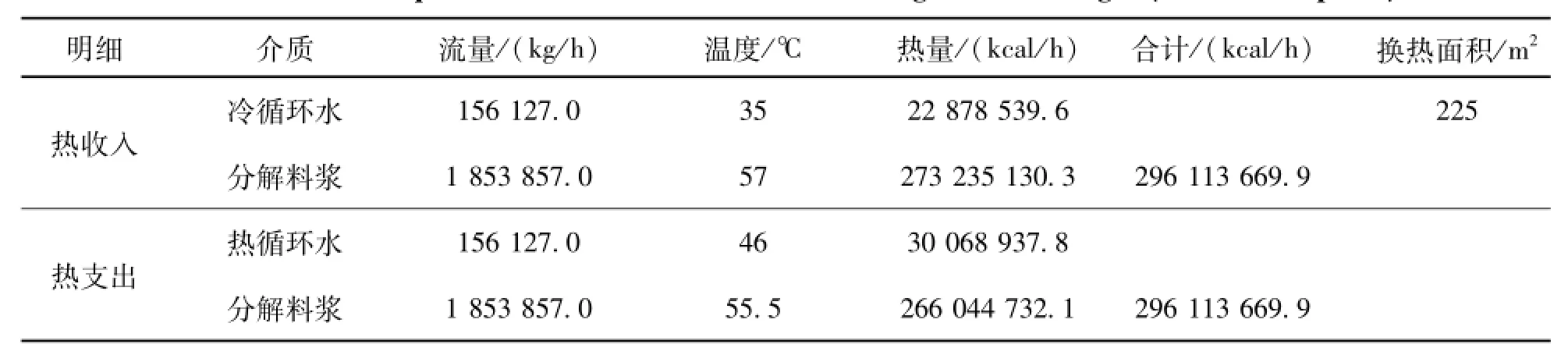

表2 第二级(4#分解槽)换热器热平衡计算表Tab.2 Thermal equilibrium calculation for the second-stage heat exchanger(No.4 decomposer)

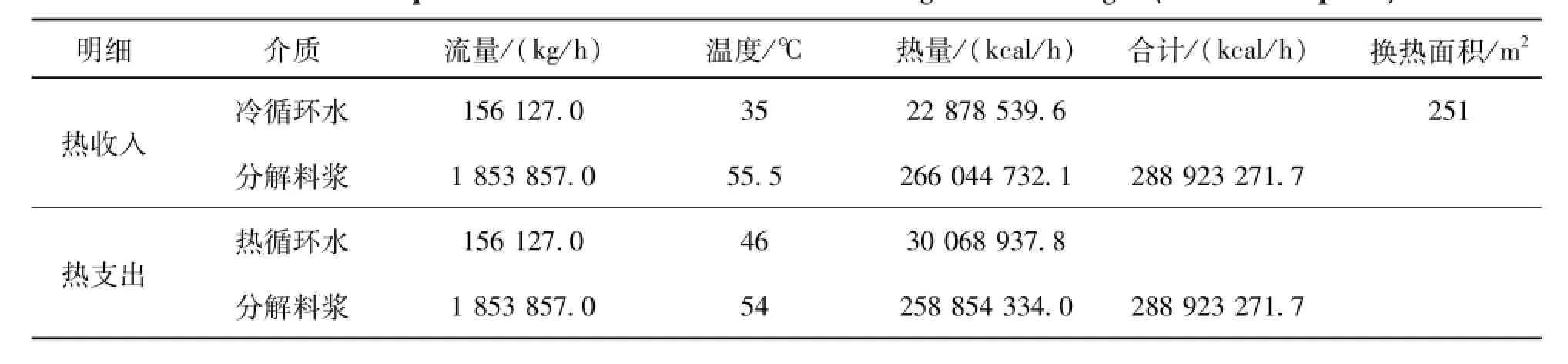

表3 第三级(5#分解槽)换热器热平衡计算表Tab.3 Thermal equilibrium calculation for the third-stage heat exchanger(No.5 decomposer)

表4 第四级(6#分解槽)换热器热平衡计算表Tab.4 Thermal equilibrium calculation for the fourth-stage heat exchanger(No.6 decomposer)

表5 第五级(7#分解槽)换热器热平衡计算表Tab.5 Thermal equilibrium calculation for the fifth-stage heat exchanger(No.7 decomposer)

表6 第六级(8#分解槽)换热器热平衡计算表Tab.6 Thermal equilibrium calculation for the sixth-stage heat exchanger(No.8 decomposer)

表7 第七级(9#分解槽)换热器热平衡计算表Tab.7 Thermal equilibrium calculation for the seventh-stage heat exchanger(No.9 decomposer)

通过热平衡计算,80万t/a分解分级工段采用七级管束式分解槽换热器对分解料浆进行中间降温操作,可以将分解料浆从61℃降到50.5℃,得到循环水总量约980 m3/h,循环水支管平均水量为140 m3/h,管束式分解槽换热器所需总的换热面积为1677 m2,平均每一级换热器的换热面积为240 m2。为了保证不影响生产,共8台分解槽设置管束式分解槽换热器,生产时7台运行,1台备用。

2)设备选型计算

(1)计算条件

分解槽规格:Φ14 m×36.5 m

加热管束单管规格:Φ60 mm×4 mm

(2)计算结果

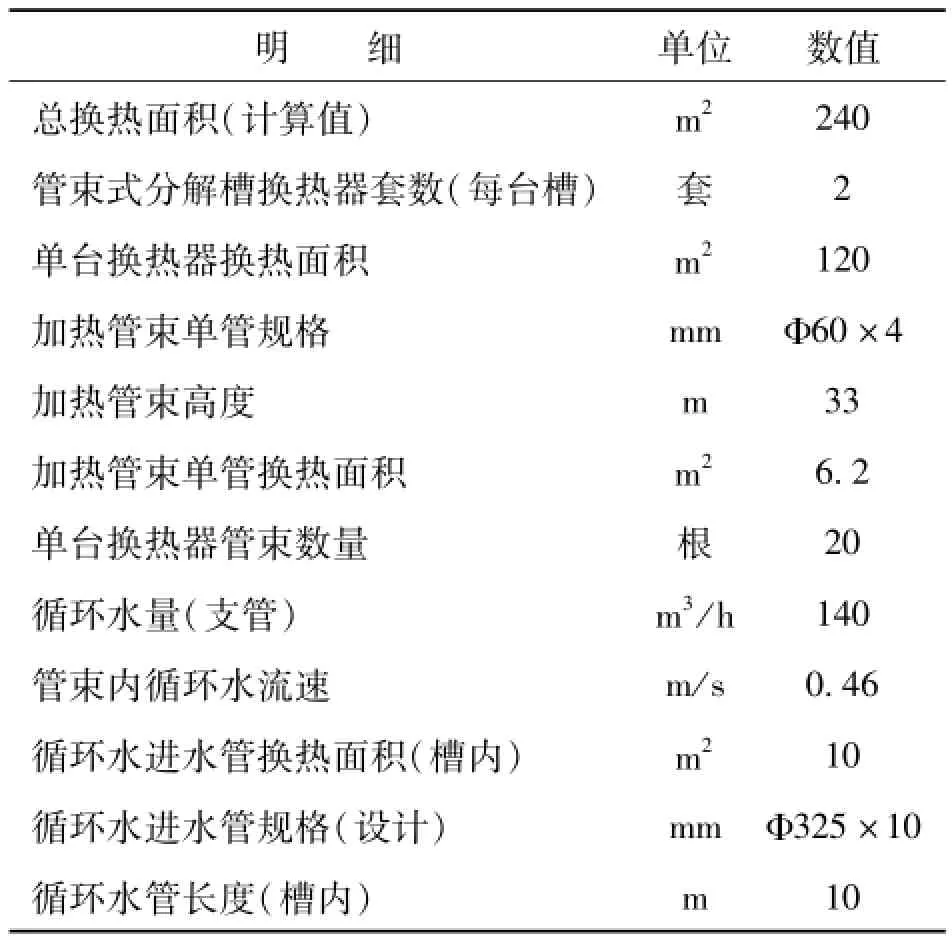

根据分解槽规格及高度,设计选择管束式分解槽换热器的长度为33 m,通过计算我们得到每一级管束式分解槽换热器总换热面积为240 m2,为了便于控制分解槽的降温梯度,每台分解槽设置2台管束式分解槽换热器,则每台换热器的换热面积为120 m2,加热管束单管规格选用Φ60 mm×4 mm,每根管束的换热面积为3.5 m2,详细计算结果见表8。

表8 管束式分解槽换热器设备选型计算表Tab.8 Equipment selection calculation for pipe bundle type heat exchanger in decomposer

通过设备选型计算,单组分解分级产能为80万t/a氧化铝厂生产所需的分解分级中间降温新型工艺技术,可以选用总换热面积为240 m2的管束式分解槽换热器七级,每一级设置2台管束式分解槽换热器,换热器的管束规格可选用Φ60 mm× 4 mm,长度为33 m,管束数量为20根,根据热平衡计算每一级换热器的循环水量为140 m3/h,管束内循环水流速为0.46 m/s。

2 与传统中间降温工艺经济性比较

与传统方案相比较,新型分解分级中间降温技术方案同样可以满足氧化铝生产对分解分级温度梯度的要求,说明新型方案从技术角度分析是可行的。由于新型中间降温技术取消了每一级中间降温的料浆泵,因此,无论从建设投资还是从运营成本上新型中间降温技术方案都要较传统方案更经济。下面以传统的采用宽流道板式换热器中间降温方案为例,分别从建设投资和运营成本高2个方面将新型中间降温技术方案与传统方案进行对比。

2.1建设投资

表9 新型中间降温技术方案与传统技术方案建设投资对比表Tab.9 Construction investment comparison between the new intermediate cooling technical proposal and the traditional one

从表9可见,新型管束式分解槽换热器中间降温技术与传统宽流道板式换热器中间降温方案从建设投资角度相比较,单组产能为80万t/a分解分级新型技术方案可节约投资费用700余万。

2.2运营成本

按照循环水运行费用2种技术方案相同进行计算,新型管束式分解槽换热器技术方案取消了分解料浆泵,

因此,生产过程无工艺电耗、备件消耗和检修费用等;而若采用传统宽流道板式换热器技术方案,每年的工艺电耗、备件消耗和检修费用约200万元以上。新型技术方案每年可节省运营成本约200万元。

3 结 语

综上所述,新型管束式分解槽换热器中间降温方案能满足氧化铝厂生产需要,技术可行。与传统宽流道板式换热器中间降温方案相比,单组产能为80万 t/a的分解分级若采用新型管束式分解槽换热器中间降温方案可节约建设投资700余万元,每年可节省运营成本200余万元,新型管束式分解槽换热器中间降温方案从经济角度分析也是可行的。因此,氧化铝生产若采用新型中间降温技术方案对企业节能降耗、降本增效将具有重要的意义。

参考文献:

[1]张启慧.一段分解制取砂状氧化铝的研讨[J].轻金属,1998(2):23-26.

[2]赵宏利,王怀德.拜耳法氧化铝生产过程中晶种分解的优化研究[J].矿产保护与利用,2001,8 (4):36-40.

[3]张学英,郭建新.高浓度种子分解工艺技术研究[J].世界有色金属,2000(9):28-36.

[4]佟立彬,谢世鹤.砂状氧化铝生产过程中晶种对分解过程影响的研究[J].沈阳化工学院学报,2000,12 (4):269-272.

[5]史玉娟.拜耳法生产砂状氧化铝种子分解工序工艺[J].有色矿冶,2010,4(2):22-27.

[6]王亮.拜耳法生产氧化铝的分解工艺[J].辽宁化工,2012,8(8):806-808.

[7]罗亚林.关于中间降温流程的差异[J].山西冶金,2013(1):68-81.

中图分类号:TF821

文献标识码:B

文章编号:1004-2660(2015)01-0022-05

收稿日期:2015-01-07.

作者简介:罗振勇(1982-),男,辽宁人,工程师.主要研究方向:氧化铝生产工艺设计及研究.

Intermediate Cooling Technological Reform of Decomposition and Classification

LUO Zhen-yong

(Guiyang Aluminium Magnesium Design&Research Institute Co.Ltd,Guiyang 550081,China)

Abstract:Exampling by an alumina plant of Bayer process with production scale of 1600 kt/a,two production lines in decomposition and classification and alumina capacity of 800 kt/a for a single production line,thermal equilibrium and equipment selection of a new intermediate cooling technology in decomposition and classification were calculated.And the new technology was compared with the traditional one in the construction investment and operating costs.A new intermediate cooling technology for the decomposition and classification in alumina plants using Bayer process was introduced in this paper.Heat exchangers with heating pipe bundle were arranged in each decomposer in intermediate cooling stage to replace the traditional methods and thus slurry pumps for intermediate cooling were removed.The heat exchange between the circulating cooling water in the heat exchanger and aluminium hydroxide slurry in the decomposer was realized through indirect heat exchange.And then the temperature of aluminium hydroxide slurry in the decomposer was reduced to meet the production requirement.

Key words:decomposition and classification;intermediate cooling;heating pipe bundle;heat exchanger