缠绕管换热器在重整装置中的应用

章 磊

(中石油云南石化公司有限公司,云南 昆明 653000)

连续重整装置生产高辛烷值汽油,还为芳烃装置和乙烯装置提供原料,同时副产出大量氢气,是大型炼化企业中不可或缺的装置,因此连续重整装置的稳定运行对于企业的经济效益影响较大。

中石油某石化企业连续重整装置设计规模为240 Mt·a-1,重整进料换热器采用国产全焊接板式换热器,装置开车1年左右发现板换泄漏,检修后仍然存在较大泄漏,公司决定将原有的板式换热器更换为缠绕管换热器,经过两年多的运行,装置蒸汽和燃料气能耗降低。

1 缠绕管换热器介绍

1.1 缠绕管换热器结构

缠绕管换热器由芯体、下管箱、上管箱和壳体组成(图1)。下管箱有循环氢入口、进料口、气体分布板和液体分布管,管束由中心筒、换热管、垫条及管卡等组成。

图1 缠绕管换热器结构

1.2 缠绕管换热器特点

缠缠绕管换热器的芯体由若干层换热管组成,相邻层的换热管缠绕方向相反(图2),这种结构能极大地改善了流体流动状态,形成了剧烈的湍流。换热管内螺旋流动强化了管程传热;壳程折流部件的扰动也起到了强化传热的作用,提高了传热系数,使得换热器的换热效率得以提高。

图2 缠绕管换热器换热管

芯体由换热管和垫条、管卡组成(图3),通过优化设置,使壳程流体横向交叉通过换热管层,壳程流体方向与管程流体方向相逆,壳程流体形成剧烈湍流,保证了壳程流体分布均匀,同时壳程结构不存在死区,减少了壳程结垢的概率。

图3 换热管和垫条

采用的超长换热管螺旋缠绕管束,两端均有自由段,实现了热膨胀自行补偿,大大减少了换热器壳体与管束之间因热膨胀差而产生的热应力,根据有限元分析数据可以得出缠绕管换热器应力集中在两端管板处,缠绕管换热器制造商一般会在换热器管板处堆焊不锈钢用于提高强度,以减少应力对设备的损伤。

2 缠绕管换热器的应用

2.1 缠绕管换热器与板式换热器对比

对多家绕管换热器用户单位调研总结,与板式换热器相比缠绕管换热器除了能满足工艺要求的高效和低压降外,还解决了板式换热器对工况波动耐受性差、易发生内漏、清洗维护困难等问题。缠绕管换热器同时具备较强的自清洁能力,积垢倾向更小,更利于装置的长周期运行。最终确定选择更换缠绕管换热器。

2.1 重整进料换热器更换

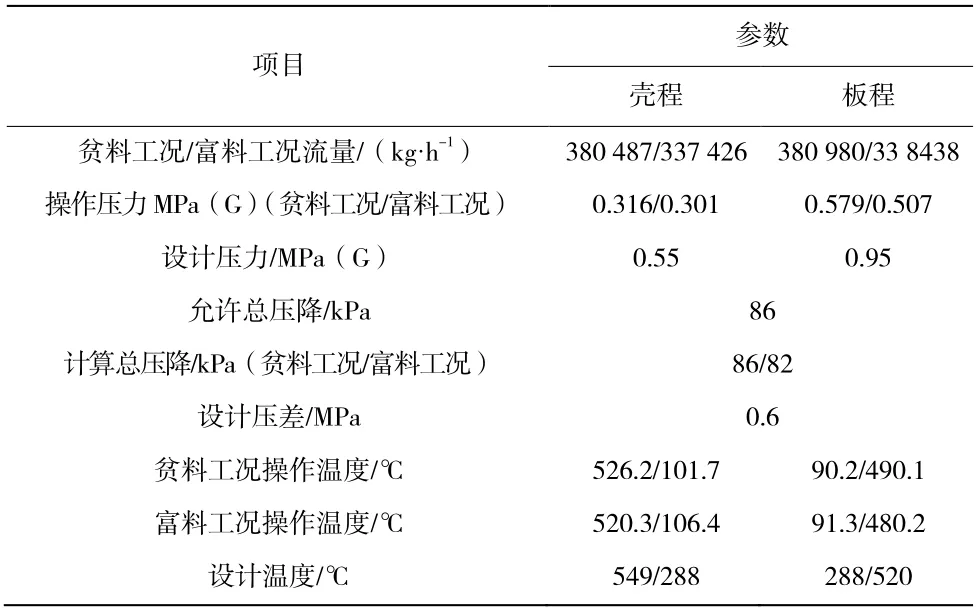

新换的设备要满足原设备运行参数(表1)。

表1 2.4 Mt·a-1重整装置进出料换热器设计数据

新设备各接口尽量与原设备接口位置一致,尽可能少的变更现有配管(图4)。

图4 缠绕管换热器管口图

1)裙座基础标高及地脚螺栓安装连接尺寸与原设备一致,需利用现有的设备基础;

2)管口B、C、D管口方位与原设备一致,管口A与原设备外部管道方位一致。

3)管口B、C、D的标高(即与裙座基础垂直方向之间的距离)与原设备一致,管口A的标高比原设备外部管道水平段高约1米。管口C、D外伸长度与原设备一致。

4)各管口管道力、力矩不低于原设备。

5)新的绕管换热器设计须充分考虑现场安装条件,保证设备安装过程中无需拆除构建的主体结构。

6)新设备充水后总重量不超过原设备充水后总重量。

7)考虑换热器的检查,设计方在壳程出口D、管程进油口E外部管道加设可拆短节。

2.2 缠绕管换热器运行效果

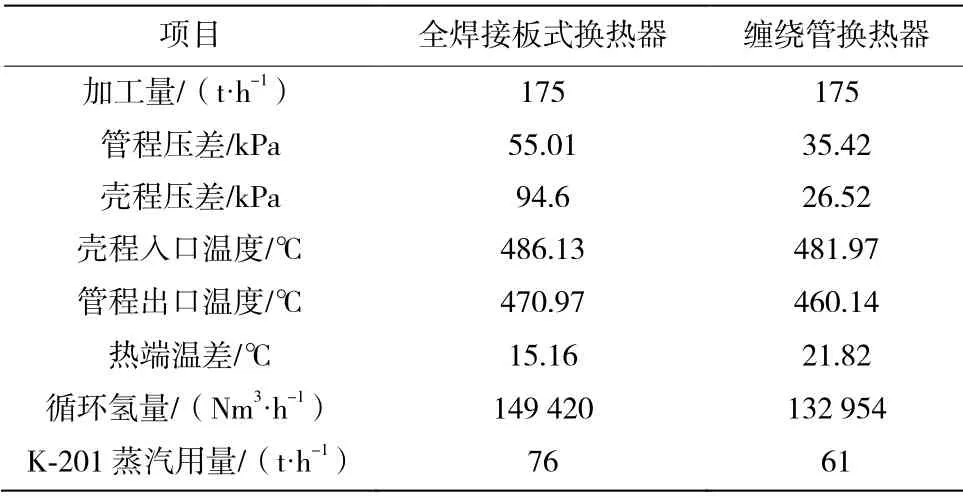

重整进料换热器更换为缠绕管换热器后运行数据关键指标变化较为明显,重整进料换热器更换前后压差运行数据对比分析(表2)。

表2 重整进料换热器E-0203运行数据表

通过表6实际运行数据,缠绕管换热器与板式换热器运行分析对比如下:

重整反应系统循环氢流量降低,反应压力也随之降低,再加上缠绕管换热器管壳程压降均比板式换热器板壳程检修前后压降低,比板式换热器正常使用期间平均压降低80 kPa,充分体现缠绕管换热器结构优点。低压降的重整进料换热器可以降低重整循环氢压缩机的功率,缠绕管换热器投用后的循环氢压缩机透平3.5 MPa蒸汽用量减少明显,节能效果非常可观,同时可以消除在今后重整提负荷过程系统压降高的瓶颈。

缠绕管换热器热端温差比板式换热器投用初期高6 ℃,比更换前的板式低53 ℃。按照正常工况重整未满负荷运行,进料换热器热端温差一般在20~30 ℃。板式换热器投用初期换热效果明显,一方面是首次投料试车加工负荷低,另一方面板式换热器换热效率高,设计负荷存在余量。缠绕管换热器为替换板式换热器设计,在装置83%负荷运行,热端温差稳定在23 ℃以内,达到预期更换效果。

2.3 经济效益核算

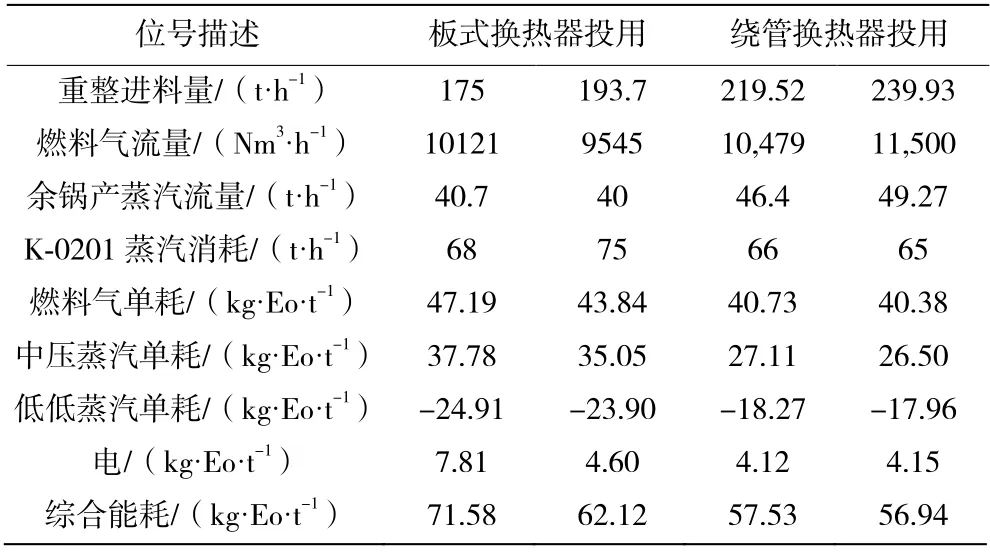

缠绕管换热器投用后,因换热器管壳程总压降小于70 kPa,远低于板式换热器投用期间板壳程平均总压降150 kPa,总系统压降随之降低,循环氢压缩机出口压力发生明显变化,中压蒸汽单耗降低;因换热效果比板式换热器更换前好,燃料气单耗也有明显降低。装置综合能耗对比分析见表3内容。

表3 重整能耗对比分析

从表7数据可以看出,更换缠绕管换热器后能耗变化情况:

1)缠绕管换热器换热效果达到预期,加热炉操作条件优化等综合因素影响,绕管换热器投用后,重整单元燃料气单耗降到新低,比板式换热器正常运行期间最好指标低近2 kg·Eo·t-1;

2)因缠绕管换热器管壳程总压降降低,反应系统总压降减少,循环氢压缩机K-0201中压蒸汽用量明显减少,中压蒸汽单耗比板式换热器正常运行期间下降近8 kg·Eo·t-1;

3)装置综合能耗总体下降接近5 kg·Eo·t-1。

4)与同期板换新投用时对比,缠绕管换热器因管壳程压差下降,重整循环机K-0201中压蒸汽节约平均用量15 t·h-1。

3 结语

某石化公司2.4 Mt·a-1连续重整装置混合进料换热器更换为缠缠绕管换热器,投用两年半时间,整体运行良好,能适应较大的生产波动。与改造前相比,缠缠绕管换热器性能更为优异,为重整装置的节能降耗做出了突出贡献。