800H合金技术要求及预制问题探讨

谢振红

福陆(中国)工程建设有限公司 (上海 201103)

0 前言

800H合金又称Incoloy 800H,是镍铬铁奥氏体不锈钢,隶属于800系列合金,由美国特种金属集团公司发明。800系列合金于20世纪50年代推向市场,用于填补耐高温和相对耐腐蚀的低镍含量合金市场。[1]

800H合金具有优良的抗高温蠕变性能、抗氧化性能、抗应力腐蚀性能、耐点蚀和缝隙腐蚀开裂性能,广泛应用于石油化工设备中的加热炉管、裂解炉管、集气管、猪尾管和电加热元件的护套等加热炉部件。800H合金通常用应于470~700℃介质中,耐蒸汽、软水、蒸汽/空气/C O2混合物、酸性溶液、盐和H2S等的腐蚀。800H合金也是用于苯乙烯和多晶硅装置的典型材料。本文就用于多晶硅装置的800H合金的技术要求和预制过程进行探讨。

1 800系列合金介绍

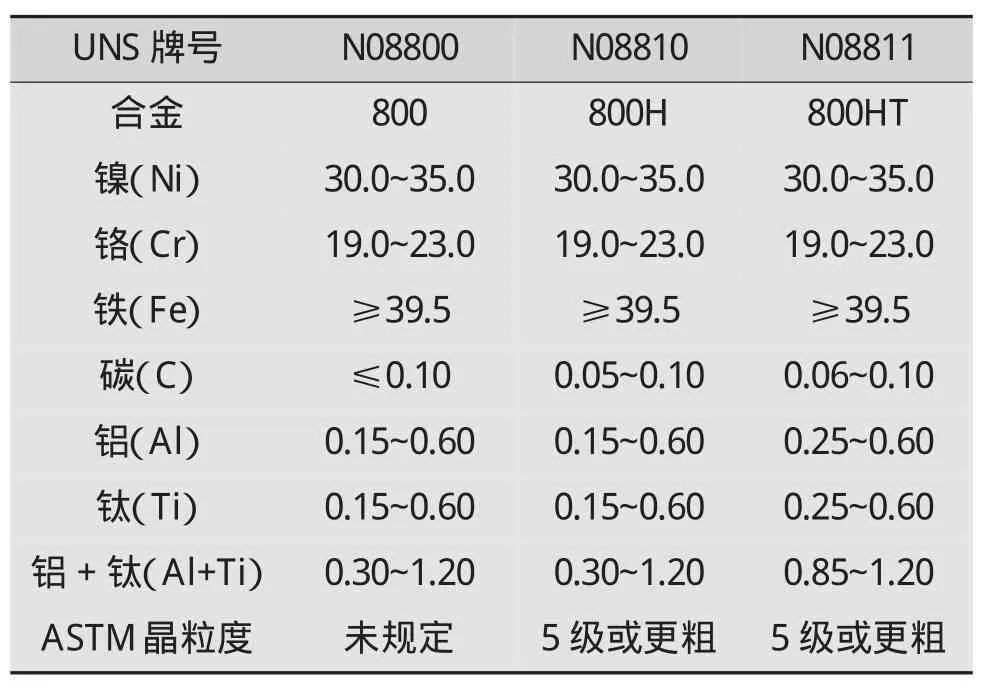

800系列合金家族包括合金800(UNS N08800),800H(UNS N08810),800HT(UNS N08811)。与 800合金相比,800H合金和800H T合金具有更高的蠕变断裂强度。三种合金的化学成分要求如表1所示。三种合金所含的化学元素基本相同,主要区别在于碳、铝和钛的质量分数。800合金中碳的质量分数最高须低于0.10%,而没有最低限制;800H合金中碳的质量分数在0.05%~0.10%之间;800H T合金中各化学元素的质量分数都处于800H合金的限定范围内,不过限制更加严格,其中碳的质量分数在0.06%~0.10%之间,A l与T i的质量分数之和一般在0.85%~1.20%之间。除了控制碳的质量分数,还应对800H合金和800H T合金进行高温退火处理,使其平均晶粒度达到美国材料与试验协会(ASTM)规定的5级标准或更粗,以提高其蠕变断裂强度[1]。

表1 800系列合金中各元素质量分数要求 %

镍的质量分数为32%时,可以增强合金对氯化物所造成的腐蚀裂纹的耐受能力,也能够增强在相沉淀过程中产生的脆变的耐受能力,总体抗腐蚀能力极佳。在固溶退火状态,800H合金和800H T合金具有优良的抗蠕变和抗裂变性能。

典型的蠕变强度值表明,这些合金的强度是按照 800,800H,800H T的顺序递增的。然而,在540~700℃范围内,800H T合金的应力松弛开裂风险高于800H合金,因此,在该温度范围内应优选800H合金。800H T合金通常用于760℃以上的工况下(如加氢重整装置、合成氨装置、乙烯生产装置等),在工作温度范围内的应力松弛开裂风险不再特别明显[2]。

多晶硅项目中,主要工艺设备的设计温度为600℃,因此主要相关设备(如反应器、换热器,管子、管件、法兰和阀门等)的主材均采用800H合金并分别遵守不同的美标材料标准。

与介质中应力松弛开裂一样,在制造过程中,800H合金和800H T合金均具有再热裂纹敏感性,两者机理相似。本文讨论的主要是制造过程中的开裂,即“再热裂纹”。在工程实践中,800H合金的应力松弛开裂和再热裂纹问题造成了重大的经济损失和工期延误。尽管在项目规定中增加对800H合金的采购和预制技术的要求有助于预防应力松弛开裂和再热裂纹等问题的发生,但800H合金管道和设备制造的复杂性还没有被完全了解。

2 裂纹产生原因分析

裂纹主要是由焊后热处理(PWHT)或高温使用过程中应力松弛导致的金属开裂。前者被称为再热裂纹,后者为应力松弛开裂。这两种裂纹的产生机理是相关的,当温度升高时,如果合金的蠕变延性不足以满足介质强度邀请或消除残余应力,这两种开裂就可能发生。在多数情况下,开裂仅限于热影响区或开始于某些类型的应力集中,并沿晶界发生,很少出现明显的变形。裂纹类型分为表面裂纹或嵌入裂纹,取决于材料的应力状态和几何形状。开裂最常出现在焊接热影响区的粗晶粒部分[3]。沉淀夹杂物的细晶粒强度比晶界高,因此蠕变变形多发生在晶界处。晶粒度对材料的高温塑性和再热裂纹敏感性也有重要的影响,粗晶粒会减少热影响区的韧性,使材料对再热裂纹更敏感。

两种开裂经常发生在厚壁部分。易受影响的材料包括低合金钢(铬钼)以及300系列不锈钢和镍基合金(如800H合金和800H T合金),主要影响因素有:材料的类型(化学成分、杂质元素),晶粒尺寸,预制的残余应力(冷加工、焊接),截面厚度(控制约束和应力状态),缺口和应力集中,焊缝金属与母材的强度,以及焊接和热处理条件[3]。

3 防止再热裂纹和应力松弛的措施

为减少800H合金在制造过程中的再热裂纹及工作状况下的应力松弛开裂,结合国内外经验,提出4项主要建议。

3.1 母材和焊缝金属中Al+Ti的质量分数小于0.7%

如表1所示,800H合金和800HT合金的Al+Ti质量分数范围部分重叠,因此,材料往往是“双认证”的两种合金。为了使材料在540~700℃范围内对再热裂纹和应力松弛开裂的敏感性较低,Al+Ti的质量分数应小于0.7%,大于0.4%[1]。然而,符合该规格要求的材料虽满足800H合金的要求,但不符合800H T合金化学成分的规定。

3.2 母材稳定化热处理

800H合金母材经轧制、成形或其他制造步骤后,应在982℃下进行3h稳定化热处理。按照ASTM要求进行固溶退火处理后,再进行温度稍低的稳定化热处理有助于在晶界上产生粗的含夹杂物的晶粒。碳与时效硬化元素(如T i,Al,Nb等)反应可生成微细碳化物,适量加入这些元素能够细化晶粒,提高合金的强度和韧性。冷成形材料容易松弛开裂,而对其进行稳定化热处理能够有效地扭转这种状态。在稳定化的条件下,至少15%的冷变形是被允许的,而不会增加应力松弛开裂风险[1]。

3.3 选择与之匹配的填充金属和焊接方式

在工业生产中,800H合金或800H T合金焊接管和管件,以及许多需要预制的管段和容器的典型焊接材料均采用过匹配焊缝材料——镍基填充料(如ENiCrFe-3或617合金)。虽然这些填充金属在工作温度超过760℃时是可以接受的,也是首选的,但在540~700℃的范围内,这些填充金属会增加应力松弛开裂敏感性,还会带来镍基焊接填充材料变脆的风险。

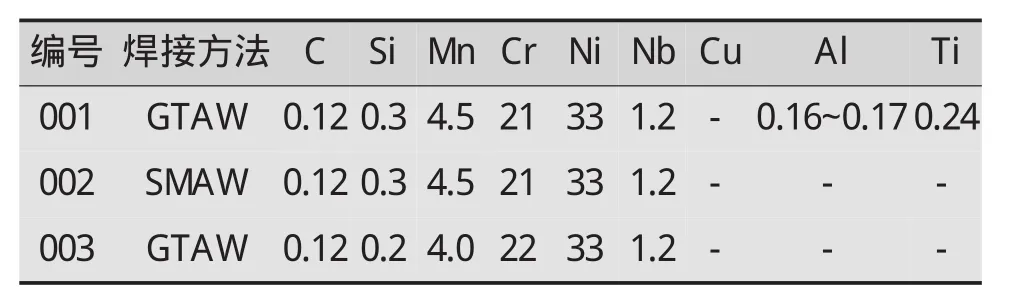

当800H合金材料预制时,若用于540~700℃的工况,则建议填充金属的化学成分与母材金属化学元素相匹配(主要是N i和C r的质量分数,其他的填充元素与母材相同)。一些典型的熔化极和焊丝的化学成分如表2所示,因此800H合金填充金属的化学成分或品牌需要指定。

经验证明钨极氩弧焊(GTAW)和手工电弧焊(SMAW)是与填充金属匹配的焊接方法。

表2 熔化极和焊丝的化学成分(质量分数) %

3.4 900℃焊后热处理

800H合金的焊后热处理被认为是预防应力松弛开裂的最好方式,尽管它会造成再热裂纹风险。按ASME规范要求,如果使用温度超过540℃,800H合金压力容器应进行焊后热处理。ASME第八篇规定了焊后热处理的最低温度为885℃,壁厚在25m m以内的保温1.5h,壁厚大于25m m的,每超过25m m保温时间应额外增加1h。

4 材料采购技术要求及制造问题探讨

提出800H合金采购技术要求时,应考虑以上4项要求,对于可以免除的要求也应尽早确定。项目实施中,800H合金管件制造厂提出可以满足Ti+Al最大质量分数不超过0.7%的要求,故免除了固溶退火和成形及预焊之后的稳定化热处理(982℃,3h)。如果整个管段在现场进行焊后热处理,则可以放松材料采购时对稳定化热处理的要求。800H合金设备也免除了部分原材料稳定化热处理的要求,即在整个设备预制完成后只进行一次稳定化焊后热处理。因此,设备厂家对800H合金设备采用的热处理工艺为:对原材料进行固溶退火处理,对预制后的容器进行焊后热处理。壁厚大于25m m的关键设备(如反应器),应同时满足上述4项要求。

管道组件几何形状简单、壁薄,要完全满足上述4项要求几乎是不可能的,因此免除了部分要求。项目实施中,供货商能满足Al+Ti的质量分数限制,并在预制焊接后严格执行焊后热处理的要求,故稳定化热处理予以免除。此外,对现有库存的未经过稳定化热处理的800H合金管道组件进行稳定化热处理,但未取得成功,原因是一些组件稳定化热处理后晶粒度不能满足要求。因此,只有在原材料阶段进行稳定化热处理并且检验合格取得合格证书才是正确的做法。

稳定化热处理应严格按照热处理程序带试板进行,热处理后应进行机械性能测定、金相分析及晶间腐蚀试验,如果热处理不够细致,可能导致晶粒细化,甚至由于晶粒尺寸过细而丧失高温强度。所以800H合金只有在原材料预制厂由具有该合金热处理经验的车间完成稳定化热处理,才能获得所需的稳定的微观结构和力学性能。

循环工况、壁厚大于25m m的压力容器应满足所有4项要求;在临界温度范围内薄壁的容器通常应符合所有4项要求;温度低于临界温度范围的800H合金容器满足3.3和3.4即可达到要求;高温管道一般满足3.3和3.4即可达到要求,而温度更低的管道只需满足3.4即可。

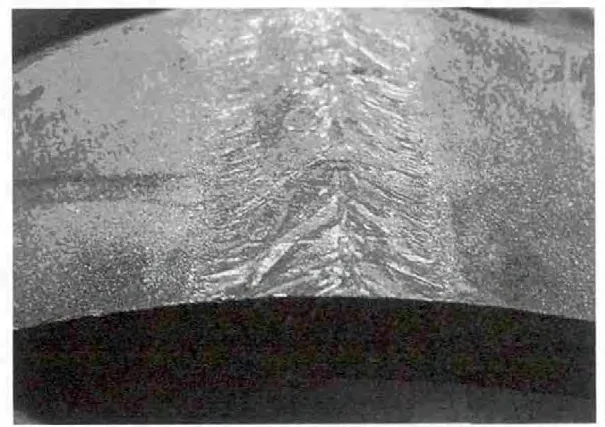

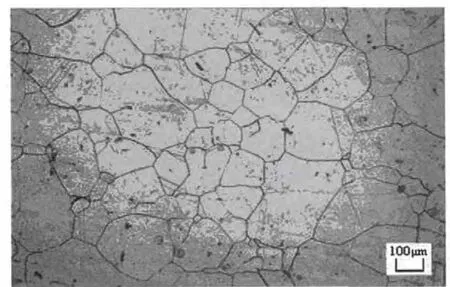

如果管子尺寸和壁厚能达到要求,就采用无缝管;当要求用焊接管时,应与材料供应商确认指定厚度和直径的自身焊管是否可行;对于焊接管,要求对纵缝做100%射线检测(R T)。图1为普通焊缝外表面金相,可以看到肉眼可见的粗晶粒。图2为无缝管金相,晶粒度4级。

图1 普通焊缝外表面金相

图2 无缝管金相

目前国内市场供应的800H合金的棒、板、管等制品主要由美国哈氏合金国际公司、美国S M C国际超合金集团公司、德国蒂森克虏伯VDM公司、荷兰Verolme机器制造公司、瑞典奥托昆普公司、日本冶金工业株式会社等提供。与国外公司相比,我国对800合金材料的冶炼和其棒、板、管的制造在技术掌握、经验积累、品牌创建以及规模能力等方面还有待提高,尤其是800合金无缝管的制造[4]。

5 结语

800H合金采购、技术要求和预制的注意事项总结如下:

(1)采取以下措施来降低应力松弛开裂和再热裂纹的风险,并保证其高温性能:母材和焊缝金属Al+Ti的质量分数要低于0.7%;对原材料要进行稳定化热处理;选择匹配的焊接填充金属,焊接采用氩弧焊或手工电弧焊;进行900℃的焊后热处理。

(2)如果能保证管道尺寸和壁厚,就采用无缝管;当要求用焊接管时,与材料供应商确认指定厚度和直径的自身焊管是否可行;对于焊接管,要对纵缝做100%R T。

(3)订购800H合金焊接管件时,应指定相匹配的焊缝填充材料,焊缝应做100%R T和渗透检测(P T),在管子原材料或管件制造厂进行稳定化热处理。

[1]SPECIAL METALS,"INCOLOY®alloy 800 H&800H T®"[E B/O L].www.SPECIAL METALS.com,2004-09-04.

[2]Shargay C,Moore K,van den Berg R.Recent Problems and Solutions with Fabrication of alloy 800H[Z].

[3]APIRP 571-2011Damage Mechanisms Affecting Fixed E-quipment in the Refining Industry[S].

[4]郭顺显,黄国洪,杨振飞,等.800H合金无缝对焊管件的制造和质量控制[A].2012年全国石油化工设备年会,福州:2012:58-60.