SP3D在模块化设计中的应用

康正华

惠生工程(中国)有限公司 (上海 201210)

随着科学技术的迅猛发展,工程设计已进入利用三维软件辅助设计的阶段,由美国鹰图公司开发的SP3D(智能工厂三维软件)是目前智能工厂设计系统领域中最新的主流产品。模块化设计早在20世纪80年代由美国工程师提出并在中东的项目中得到实际运用,发展至今已经有30多年的时间。由于模块化设计具有可以大幅降低施工现场人工消耗量、降低现场不利因素的影响、提高施工质量和施工安全性、保护环境等优势,已经成为工程设计,特别是一些海外工程项目设计的一个主要趋势。

1 模块化设计介绍

模块是构成系统的具有特定功能的、可兼容和互换的独立单元。模块既可以构成系统,又是系统分解的产物,还可以组成新系统乃至复杂的大系统[1]。所以,模块化设计的特点在于它不是面向单个产品,而是面向整个产品系统(产品族),能够产生多种不同功能或功能相同、性能不同的系列产品[2]。

模块化设计的重点在于模块的划分,模块间的连接,模块的制造、运输和安装。模块大小的划分取决于模块的运输和吊装条件,一般而言,模块的陆上运输对其划分影响较大。模块间的连接需要重点考虑模块现场安装的条件和施工误差等,应尽量使相似模块间的连接方式统一或标准化。模块的质量受到现场吊装条件的制约。因此,模块化设计受制于现场施工条件、运输条件、起吊条件等各种外部条件,且比常规设计更为复杂。

根据Bechtel公司的项目文件要求,模块化设计的原则如下:(1)充分考虑施工、检修和操作要求;(2)模块间的连接方式宜相同;(3)宜采用相似或相同的支架;(4)宜使用相同的方法控制偏差;(5)宜使用标准化设计和详图、设备,以简化采购和材料控制工作;(6)各区域相似的模块宜使用相同的现场安装流程;(7)模块设计文件列表应包括足够的海运、陆运及吊装计划的图纸和数据;(8)明确和完善在模块制造场进行试压和预试车的系统和部件。

2 SP3D在模块化设计中的应用

2.1 SP3D软件发展概况

三维数字工厂设计软件SP3D是面向数据、规则驱动的软件,其集成整合的性能优越,设计思想先进。它使传统设计由以“图纸绘制”为核心转化为以“数据建模”为核心,通过将设计标准、规则、程序和定型设计定制在集成设计软件和系统中,强制约束设计行为,提高设计质量,通过集成的平台实现EPC项目(对一个工程负责进行设计、采购、施工)不同阶段、不同组织、不同专业之间信息的共享,并且可以实现工程全生命周期的数据移交,从而保证设计质量,提高设计效率。设计过程中,设计者看到的是三维的立体空间模型(如图1所示),并可以实时地看到设计成果,了解各部分之间的空间关系,不必过多地考虑在平立面上的投影及画线、画弧等图面表达方式,从而有更多的精力去思考工艺流程的优化,实现从计算机辅助绘图到计算机辅助设计的飞跃[3]。

2.2 Rule Checker在模块化设计中的应用

图1 SP3D界面

SP3D提供一项名为Rule Checker的服务,该服务是基于.Net的Windows系统服务。通过它可检测模型中新修改或者创建的某些对象,并对这些对象运行指定的规则。.Net规则用户可以对每一个模型数据库创建一个服务的实例,从而对不同的项目运行指定的规则,可以说该服务是为模块化设计量身定做的。通过Rule Checker服务,SP3D的客户端用户可以在3D模型中按照项目模块划分的大小创建一个相同大小的Volume,并将其定义为Module Volume,如图2所示。

图2 Volume类型选择

与普通Volume不同,Module Volume提供了3个新的参数:Design Area、Sub Area、Module No。在完成Module Volume后,在该Module Volume范围内的所有元素(包括管道部件、设备、结构部件、仪表电气部件等)都将通过后台服务写入这些Module信息(见图3),同时新建的元素也将带有这些Module信息。而在服务器端,Rule Checker服务会每隔一段时间自动检测该Module Volume的变化(包括Volume本身及Volume范围内元素的变化)并及时更新,以保证SP3D模型中数据的实时更新。传统模块化设计中,Module信息多为工程师手动输入,使用Rule Checker服务既节约了大量人工输入时间也避免了人工输入产生的误差,提高了设计效率和设计质量。

图3 Volume参数填写

基于Rule Checker服务,设计者可根据Module Volume的参数进行出图及材料统计。在完成三维模型后,通过选择指定的Module Volume和模块化设计的定制出图和材料统计模板,可自动生成所需要的平面图、立面图、剖面图和三维立体效果图。在材料统计方面,SP3D软件不仅能按传统的区域统计材料,更可按照Module Volume提供的Design Area、Sub Area、Module No三个参数来进行分类统计,使其更加灵活多变,也可以使每个模块的材料需求一目了然,方便采购专业合理地制定材料采购计划。

在EPC总承包项目中,巧妙地运用Module Volume参数,可以简单有效地将每个模块的图纸信息、建造材料分配给相应的分包商,这样不仅可以大量减少人工操作,而且可以将图纸与材料一一对应,提高项目文档控制和材料控制的效率和准确性。

此外,结合SP3D提供的模型碰撞检查功能,工程师可以通过碰撞检查快速地发现是否有部件超过模块切分范围,确保模块整体尺寸符合项目对模块大小的规划,有效地解决了模块化设计中模块尺寸的控制问题。

2.3 Automation服务在模块化设计中的应用

由于模块化设计不仅受到运输条件约束,也受到吊装条件的影响。为保证吊装的顺利进行,在模块设计时控制好模块总质量及其重心位置,可以保证施工现场的吊装作业顺利进行。

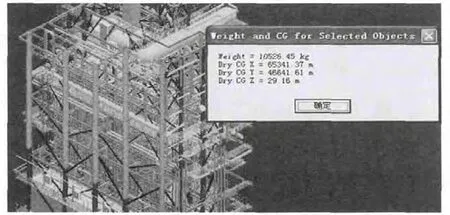

SP3D中的Automation服务能够使设计者快速且准确地计算出现有模块的质量及其重心所在。设计者可以通过Module Volume全选整个模块,也可以通过SP3D的过滤器功能选择单个或者多个设备、管部件、结构部件等元素,点击命令后便可得到需要的质量和重心位置,具体操作如图4所示。当然,该功能的实现离不开SP3D强大的后台数据库。在使用Automation服务来计算模块或者部件的质量及重心位置之前,需要建立一个完善的数据库,其中的标准管部件、设备、结构部件等都需要带有自身质量和重心位置。对于非标准的管部件、设备、结构等,设计人员需要按照要求及供应商图纸,给出正确的质量和重心位置。否则,Automation服务将由于缺少数据而无法完成计算。

图4 模块质量计算结果展示

Automation服务的运用,有效地解决了模块化设计中模块质量和重心位置的控制问题,提高了设计质量和设计效率。

2.4 SPP&I D(智能工厂管道仪表流程图)在模块化设计中的应用

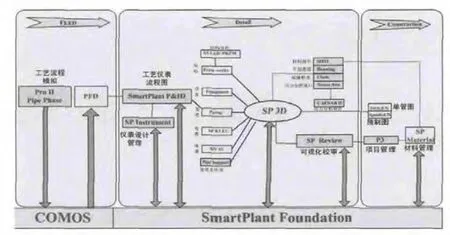

SPP&I D同样是由美国鹰图公司开发的,用于实现工艺流程图数字化的智能软件。与用AutoCAD等所绘的二维流程图不同,SPP&ID中的管线、设备等都带有自己的参数,工艺工程师在SPP&I D中输入相关数据(如设计温度、设计压力、管道等级等)后,软件会将这些数据定为数据源。SPP&I D通过后台服务器的Smart Plant Foundation连接到SP3D,当设计人员在进行这些管线、设备的建模时,相应的数据会自动传递到SP3D中,避免了三维建模人员手动输入可能产生的误差,工作原理如图5所示。

图5 Smart Plant Foundation原理介绍

对于已经完成的三维模型,SPP&I D与SP3D还能进行联动互校验,可以通过对比SPP&I D和SP3D模型,检查两种模型中的工艺数据是否一致,还可以检查管道系统是否符合工艺要求,管部件类型是否一致,若不一致将按照SPP&I D的数据进行更新,以保证工艺数据的唯一性。如此,不仅降低了人为误差,提高了设计质量,还可以大大降低模型校审人员的工作量,提高工作效率。

3 结束语

SP3D作为新一代的三维设计软件,不仅操作更简单、界面更友好,而且其提供的一些新的服务可以很好地运用到模块化设计项目中去,帮助设计人员控制模块的尺寸大小和重心,大幅提高设计质量,同时降低设计人员和校审人员的人工耗时,进而大幅提升设计效率、降低项目成本。

[1]张林青,王欣雨.基于PDMS的炼油化工装置管道系统模块化设计探讨 [J].炼油技术与工程,2010,40(4):49-52.

[2]张帆,李和庆,王永,等.长输管道站场建筑模块化设计与应用[J].油气储运,2012,31(10):743-745.

[3]张鹤.三维设计软件在工程设计中的应用[J].燃料与化工,2011,42(2):28-29.

[4]李其锐.浅谈SP3D软件在撬装化设计中的应用[J].中国勘察设计,2013(1):75-79.