大型特种钢底甲板热压成形工艺及模具设计

蔡晓清,杜德恒,冯合永,李宏伟,陈 泳,张卫华,陈东红,侯 建

(北京北方车辆集团有限公司,北京 100072)

大型特种钢底甲板热压成形工艺及模具设计

蔡晓清,杜德恒,冯合永,李宏伟,陈 泳,张卫华,陈东红,侯 建

(北京北方车辆集团有限公司,北京 100072)

分析了特种钢底甲板的结构和冲压成形工艺性,确定了热压成形工艺方案,设计了一套热弯曲—压型复合模,并对复合模的结构特点、工作原理和设计要点进行了介绍。实际生产表明,该模具结构合理,工作稳定,安装、调试、维修方便,生产效率高,产品质量好,其设计方法对其他类似产品热压成形模具的设计有一定的参考价值。

特种钢; 底甲板; 热压成形; 工艺方案; 热弯曲; 热压型; 复合模

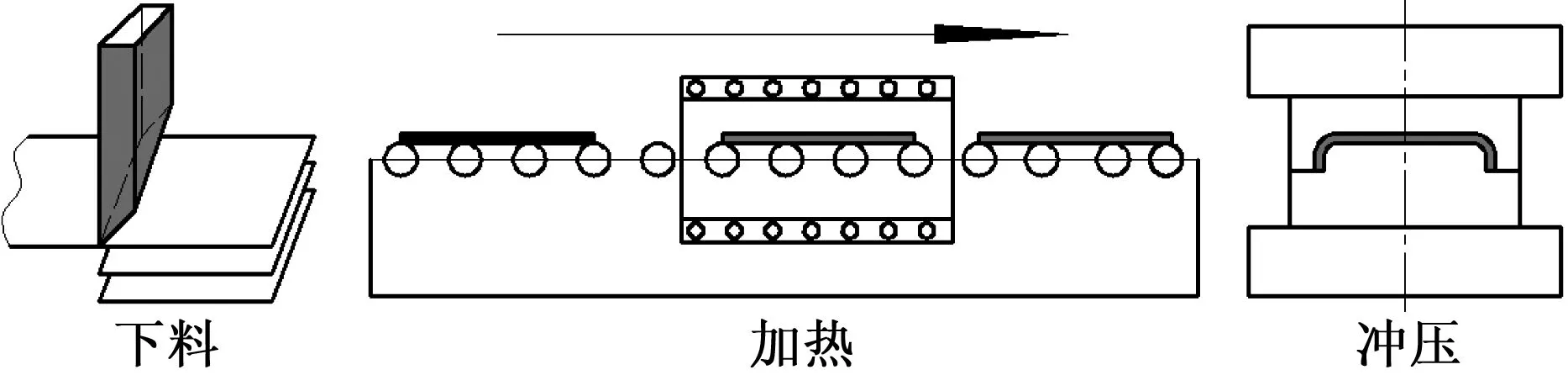

在特种车辆上,很多零件是用特种钢板(厚度一般>6 mm)压制而成的。在制造这些厚板零件时,因在常温下加工,会出现严重的加工硬化、翘形和裂纹等现象,所以大多采用热压成形[1]。热压成形技术是由瑞典的Hard Tech公司于20世纪80年代首次提出的一项专门用于成形高强度厚钢板冲压件的新技术[2-4],其工艺流程如图1所示。与冷压成形相比,热压成形有许多优点。钢在加热后,其强度降低、塑性增强,因而成形时所需的冲压力降低,可成形冷压无法成形的复杂零件,也可将冷压需要多道工序、多套模具成形的零件一次成形。

图1 热压成形工艺流程

底甲板作为车辆的一个重要承载和防护部件,其性能的好坏将直接影响到车辆使用的安全性和可靠性。为连续、稳定地加工出满足使用要求的底甲板,对底甲板热压成形工艺进行了试验研究,并对模具结构进行了分析与设计。底甲板结构图如图2所示。

图2 底甲板结构图

1 工艺分析与方案确定

1.1 工艺分析

底甲板材料为特种钢,厚度为6 mm,材料状态为硬态。从图2可以看出,底甲板外形轮廓尺寸大,几何形状复杂,两端带有半径不等的2段圆弧,中间又有纵横交错的加强筋。若采用冷压成形工艺对其进行生产,存在的难点为材料变形、硬化严重,所需设备吨位大,产品尺寸不易保证(贴模性差、回弹大),且产生裂纹、皱褶的概率大。为提高底甲板的成形能力, 经过全面、仔细地分析,提出了采用热压成形工艺对其进行加工,即通过激光切割获得底甲板的毛坯为方形板料;通过热弯曲获得零件两侧的圆弧;通过热压型获得中间的加强筋。因此,在满足热压成形工艺性的前提下,采用的基本工序为热弯曲和热压型[5]。

1.2 工艺方案的确定

根据以上分析,热压成形底甲板可能的方案有以下2种。

1)热压型与热弯曲单独进行。该方案属单工序模热压成形,单套模具结构简单,制造周期短;但工序分散,生产周期长,能耗高,模具和设备占用多,生产投入高。

2)热压型与热弯曲同时进行。该方案属复合模热压成形,模具结构较复杂,制造周期较长;但工序相对集中,生产周期短,能耗低,模具和设备占用少,生产投入低。

综合上述分析,同时结合公司的生产实际,决定采用一次成形的复合热压工艺。

由于复合热压成形技术难度大,目前有关这方面的研究报道很少,可借鉴的资料也相当有限。为掌握底甲板在复合热压成形过程中的塑变规律,并验证初步确定的工艺方案能否实现预期的目标,按照底甲板原样大小的1/4,设计、制造了一套小型复合模,利用该套模具对底甲板复合热压成形工艺进行了前期模拟试验。结果表明,复合热压成形工艺方案适用于底甲板的生产。

2 模具结构与工作原理

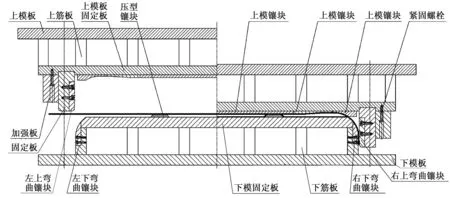

2.1 模具结构

复合热压成形模的整体结构如图3所示。在设计过程中,为节省模具材料,减轻模具质量,上、下模未采用实心结构,而是通过模板和筋板拼焊而成。同时考虑到热压成形过程中,模具的服役条件恶劣,模具工作部分易损坏,为使模具维修方便,工作部分采用了镶拼结构设计,即弯曲和压型是在相互独立的凸、凹模中完成的。

图3 复合热压模结构

2.2 工作原理

根据底甲板热压成形所需要的成形力,成形设备采用公称力为25 000 kN的液压机。模具上模部分固定于液压机上滑块中;下模部分固定于液压机工作台上,如图4所示。模具工作过程如下:当毛坯料在加热炉中充分奥氏体化后,通过机械输送装置,将其快速置于模具合适位置;然后起动液压机,上滑块带动上模部分下行,左上弯曲镶块和右上弯曲镶块与毛坯料接触,开始弯曲;随着滑块继续下行,左、右上弯曲镶块与左下弯曲镶块和右下镶块共同完成底甲板两端的弯曲成形,上模镶块1、2、3与压型镶块4共同完成底甲板中间纵横加强筋的压型。成形结束后,滑块带动上模部分上行,然后用专用工具从模具上取出工件。

图4 模具安装

3 模具设计中的要点

由于热压成形工艺与传统的冷冲压工艺存在较大的区别,因此在模具设计过程中不能简单沿用冷冲压模的设计方法和手段[6],而是需要认真分析,不断通过试验等手段归纳总结出适合于热压成形模的设计方法。

3.1 凸、凹模材料的选择

在热压成形过程中,模具的服役条件恶劣,工作部分易失效。失效形式主要表现为高温变形、高温磨损和热疲劳开裂;因此,要提高热压成形模的使用寿命,模具材料在高温下应具有良好的强度、韧性、耐磨性和抗热疲劳性能。除此之外,模具材料还应具有良好的加工性和淬透性。

经过对比分析,选用5CrNiMo作为底甲板热压模材料。该材料属热作模具钢,有较好的加工性能和淬透性,经适当的热处理后,具有高的热强性、热韧性、热稳定性以及良好的抗热疲劳和热磨损性能[7-8]。

3.2 模具间隙的确定

模具间隙的大小对成形件质量和成形力有很大的影响。间隙过小,所需的成形力大,对模具的损坏也大;间隙过大,会降低成形件的形状和尺寸精度。因此,确定模具间隙时既要考虑间隙对模具寿命的影响,又要考虑对成形件的质量影响。

由于底甲板毛坯料加热后膨胀厚度有所增加,因此热压模的间隙要比冷压模的间隙大些。其值可按下式计算:

Z=(1.15+α)t+Δmax

(1)

式中,Z是热压模凸、凹模单边间隙,单位为mm;α是材料线膨胀系数;t是材料厚度的基本尺寸,单位为mm;Δmax是材料厚度的正偏差,单位为mm。根据上式,可确定底甲板热压模的间隙Z为7.3 mm。

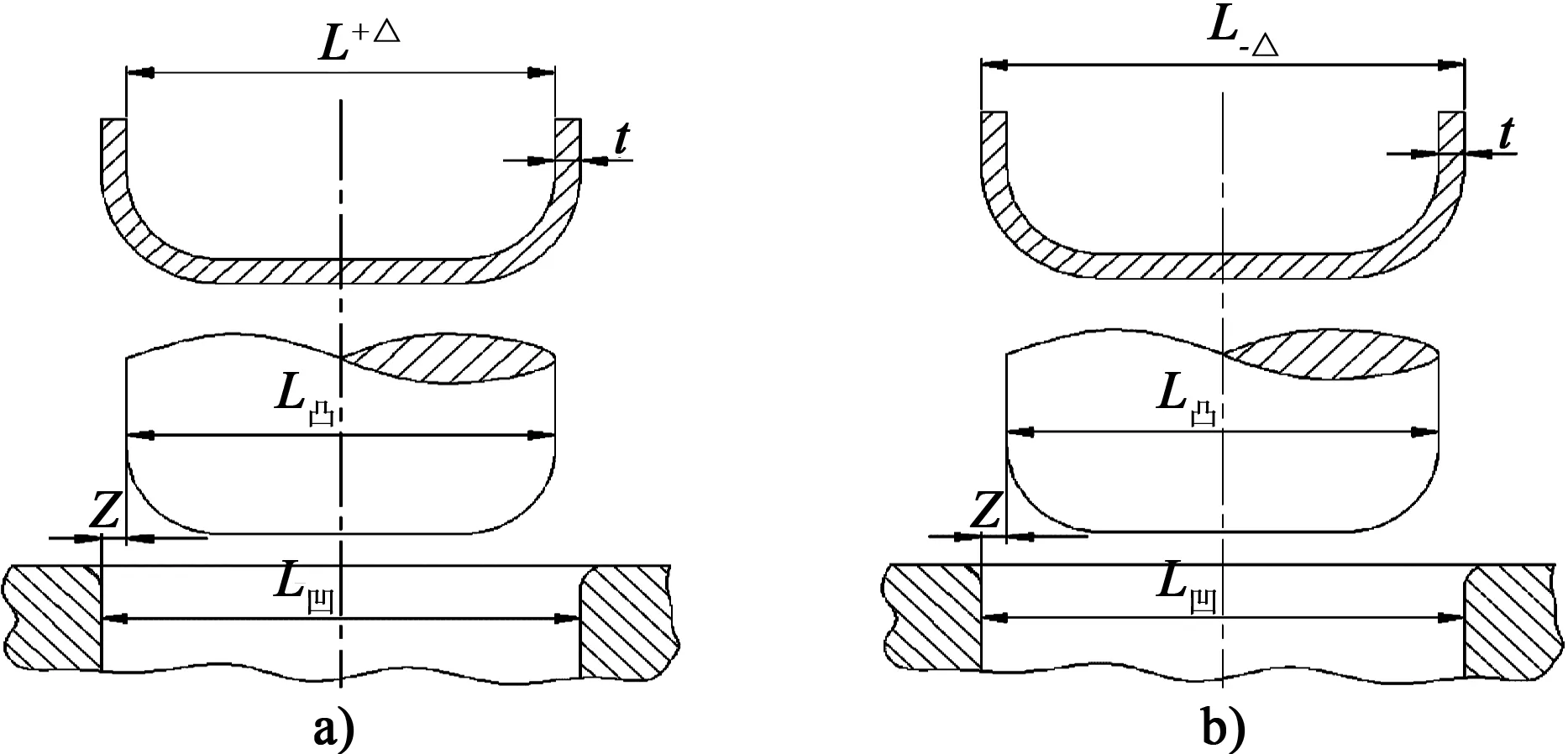

3.3 凸、凹模工作部分尺寸的计算

在设计热压模时,应考虑成形件的冷缩现象。凸、凹模工作部分的尺寸应相应放大,以补偿成形件的冷缩量。由于冷缩的原因,热压成形后,工件紧箍在凸模上,所以不论工件要求外部尺寸准确,还是要求内部尺寸准确,热压模的设计均应先确定凸模工作部分的尺寸,然后再以此为基准,间隙取在凹模上来确定凹模工作部分的尺寸。

下面分2种情况来说明凸、凹模工作部分尺寸的计算。

1)当工件要求内形尺寸时(见图5a),凸、凹模工作部分尺寸按下式计算:

L凸=Lmin(1+α)+0.3Δ内

(2)

L凹=L凸+2t+2Z

(3)

式中,L凸是凸模工作部分尺寸,单位为mm;Lmin是工件内形最小极限尺寸,单位为mm;α是材料线膨胀系数;Δ内是工件内形尺寸公差,单位为mm;t是工件厚度,单位为mm;Z是模具单边间隙,单位为mm。

2)当工件要求外形尺寸时(见图5b),凸、凹模工作部分尺寸按下式计算:

L凸=(Lmax-2t)(1+α)+0.3Δ外

(4)

L凹=L凸+2t+2Z

(5)

式中,Lmax是工件外形最大极限尺寸,单位为mm;Δ外是工件外形尺寸公差,单位为mm。

图5 凸、凹模工作部分尺寸计算

4 结语

通过对底甲板的结构、尺寸进行分析,提出了采用复合热压成形工艺方案对其进行生产。根据热压成形工艺特点,设计、制造了一套复合热压模。该套模具结构合理,工作稳定,安装、调试和维修方便,在实际生产中已取得了良好的效果,对其他类似产品的热压模设计有很好的参考价值。

[1] 万战胜,顾圣岩,庞锐.冲压模具设计[M]. 北京:中国铁道出版社,1983.

[2] 谷诤巍,姜超,单忠德,等.超高强度钢板冲压件热成形工艺[J].汽车工艺与材料,2009(4):15-17.

[3] 徐伟力,管曙荣,艾健,等.钢板热冲压新技术关键装备和核心技术[J].世界钢铁,2009(2):30-33.

[4] 于荣,龚凯.基于DOE的热压成形工艺参数优化设计[J].新技术新工艺,2014(8):9-11.

[5] 张庆,孙敏,杨燕.某异型钣金件的折弯方法[J].新技术新工艺,2014(8):5-6.

[6] 谷诤巍,单忠德,徐虹.汽车高强度钢板冲压件热成形技术研究[J].模具工业,2009,35(4):27-29.

[7] 牟红霞.模具材料的发展与动向[J].现代制造技术与装备,2006(4):83-84.

[8] 于波,王霆.模具用钢及其展望[J].模具技术,2008(5):58-61.

责任编辑马彤

TheHotPressingProcessandDieDesignofLarge-sizedLowerDeckMadeofSpecialSteel

CAI Xiaoqing,DU Deheng,FENG Heyong,LI Hongwei,CHEN Yong,ZHANG Weihua,CHEN Donghong,HOU Jian

(Beijing North Vehicle Group Corporation,Beijing 100072,China)

The structure and punching process of the lower deck made by special steel were analyzed. The process program of hot pressing was determined. A compound die with hot bending-beading processes was designed according to the deterministic process program. The design feature, working principle and design points of the compound die were introduced. The practical production showed that the structure of the die was rational, die operated stably, be installed, debugged, maintenance and repaired expediently, had high production efficiency, and the product produced by the die had good quality. The design method of the compound die had reference value to the hot pressing die of the similar parts.

special steel,lower deck,hot pressing,process program,hot bending,hot beading,compound die

TG 306

:B

蔡晓清(1964-),女,高级工程师,主要从事压力加工工艺研究。

2015-03-26