江阴大桥节段式钢箱梁的疲劳性能研究*

饶建辉,韩晓东,汪 锋,张 剑,艾 军

(1.江苏扬子大桥股份有限公司,江苏 南京 214521;2.南京航空航天大学,江苏 南京 210016)

江阴大桥节段式钢箱梁的疲劳性能研究*

饶建辉1,韩晓东2,汪 锋1,张 剑2,艾 军2

(1.江苏扬子大桥股份有限公司,江苏 南京 214521;2.南京航空航天大学,江苏 南京 210016)

针对一些现役钢箱梁桥梁上发现的病害,以江阴大桥钢箱梁焊接细节为研究对象,设计了节段式钢箱梁焊接细节模拟试件,研究了该试件在疲劳荷载作用下的疲劳性能。研究显示,在疲劳试验开始前,试件上的测点a~f在25 kN静荷载作用下的应力值分别为255.57、261.50、221.34、224.39、167.11和177.71 MPa;在加载上/下限值为25 kN/5 kN、频率为3 Hz的疲劳荷载后,试件从产生肉眼可见的裂纹到破坏需要0.57万次;基于残余应变的累计损伤公式可以较好地反映该试件的损失发展过程。

钢箱梁;疲劳试验;残余应变;损伤

伴随国民经济的发展、交通事业的进步、桥梁设计理论和施工技术的不断完善,我国各地相继兴建了一大批大跨度钢箱梁公路桥梁,如虎门大桥、江阴大桥、南京二桥、苏通大桥以及西堠门大桥等。随着时间的推移,相关人员陆续地在一些大跨度钢箱梁桥梁中发现了一些病害。如周怡斌[1]在2008年发现国内某桥出现了大量桥面板裂缝。张丽芳[2]等详细调研了国内江阴大桥、虎门大桥和西陵长江大桥钢箱梁的病害种类、病害特点及主要发生部位。桥梁病害的出现,严重影响了桥梁的安全运营,导致了灾难性的事故,如2001年11月7日清晨,我国宜宾金沙江桥[3]的4对短吊杆由于腐蚀疲劳突然断裂,局部桥面坠落江中;因此,对桥梁钢箱梁结构疲劳性能的研究,具有重大的工程意义和现实意义。

针对一些现役钢箱梁桥梁上发现的病害,本文以江阴大桥钢箱梁焊接细节为研究对象,设计了节段式钢箱梁焊接细节模拟试件,并研究了该试件在上/下限值为25 kN/5 kN、加载频率为3 Hz的疲劳荷载作用下的疲劳性能。

1 试验设计

1.1 试件与测试内容

本次试验使用的试件如图1所示,试件材料为Q345b钢,焊接材料为E50型。

图1 节段式钢箱梁试件的尺寸

本次试验主要测试纵肋和桥面板之间坡口焊的疲劳强度,因此在纵肋与桥面板上均粘贴应变片。应变片的粘贴位置为离坡口焊焊根15 mm处[4],在沿纵肋方向上(距端面30、90、150和210 mm处)粘贴4组,即每个试件粘贴24个应变片。为了便于数据统计分析和尽量减少因贴片位置引起的误差,本次试验取6个测点(见图2),并把每个测点上4个应变值的算术平均值作为该位置测点的应变值。

图2 测点的布置位置

1.2 试验方案

本次试验采用正弦波常幅加载,疲劳荷载上/下限值为25 kN/5 kN,加载频率为3 Hz。具体的试验过程为如下。

1)预加载。将试件两端铰支,中间单点加载,疲劳试验机作动器与试件盖板之间放置表面尺寸为300 mm×200 mm的钢板和橡胶板各1块,用以模拟均布作用的车轮荷载。荷载作用中心落在试件整个盖板的中心位置。在正式试验前对试件施加荷载,使得试件与支座刚好接触时停止。

2)第1次静载。分六级加载至疲劳荷载上限25 kN,即分别在0、5、10、15、20和25 kN各级静荷载作用下等待一段时间,待应变数值稳定后记录数据,然后卸载到0 kN。

3)动载。第1次静载试验完成后,将试验机设置为动态加载,反复调节,保持疲劳荷载稳定。当荷载循环次数N分别达到1、2、4、8、12、16、22、28、34和42万次等时停机,然后分6级加载至25 kN,记录在0、5、10、15、20和25 kN各级静荷载作用下各应变片的读数,之后卸载到0继续加动载。

4)试验结束。当试验机位置超限时,停止试验,记录承受循环荷载的次数及疲劳破坏特征。

2 试验结果

2.1 试验现象

本次试验的试件疲劳寿命为18.57万次。在18万次以前,试件没有发现肉眼可见的裂纹。当荷载循环到18万次时,从FTS多通道协调加载系统疲劳试验机的软件界面中发现,随着加载次数的增加,挠度荷载曲线整体发生了偏移,由此可以断定试件产生了比较大的裂纹,此时观察试件的表面,发现测点a和b2处涂层出现明显可见的微裂纹。当循环到18.3 万次后,发现测点b处涂层裂纹连贯成1条大裂纹,但未形成贯穿整个钢板面的裂纹。大约循环到18.4万次时,涂层裂纹贯穿于整个钢板平面。循环到18.57万次时,试验机位置超限而自动停机。

2.2 疲劳试验

本次试验选取测量静载时的静应变代替循环到一定次数下的动应变[5],并由此分析测点位置处的残余应变,得到试件在整个试验过程中的损伤发展情况。试件各测点位置在特定疲劳次数下的应变随加载等级变化曲线如图3所示。从图3中可以看出,各测点应变变化情况基本上随外荷载线性增加而线性变化。在外荷载的作用下, 测点a和b处应

变变化的幅度较大,点c和d处次之,点e和f处最小;从各循环阶段开始时所测得的残余应变值可以发现,残余应变的值在稳定的增加,增幅较大的为测点a和b,其次为测点c和d,最后为测点e和f。

图3 试件各测点应变随荷载变化曲线

2.3 基于残余应变的累积损伤研究

2.3.1 损伤变量的定义

研究疲劳破坏的方法很多,疲劳损伤积累理论认为,当零件或构件所受应力高于疲劳极限时,每一次载荷循环都对零件造成一定量的损伤,并且这种损伤是可以积累的;当损伤积累到临界值时,零件或构件将发生疲劳破坏。潘华[6]通过理论推导出损伤变量D与累积残余塑性应变εr的关系,并且通过试验实测混凝土的残余应变值验证了这个公式,而余波[7]则通过对苏通大桥桥面板试件的试验验证了该公式的正确性。具体的损伤变量D定义如下:

(1)

2.3.2 损伤变量的计算

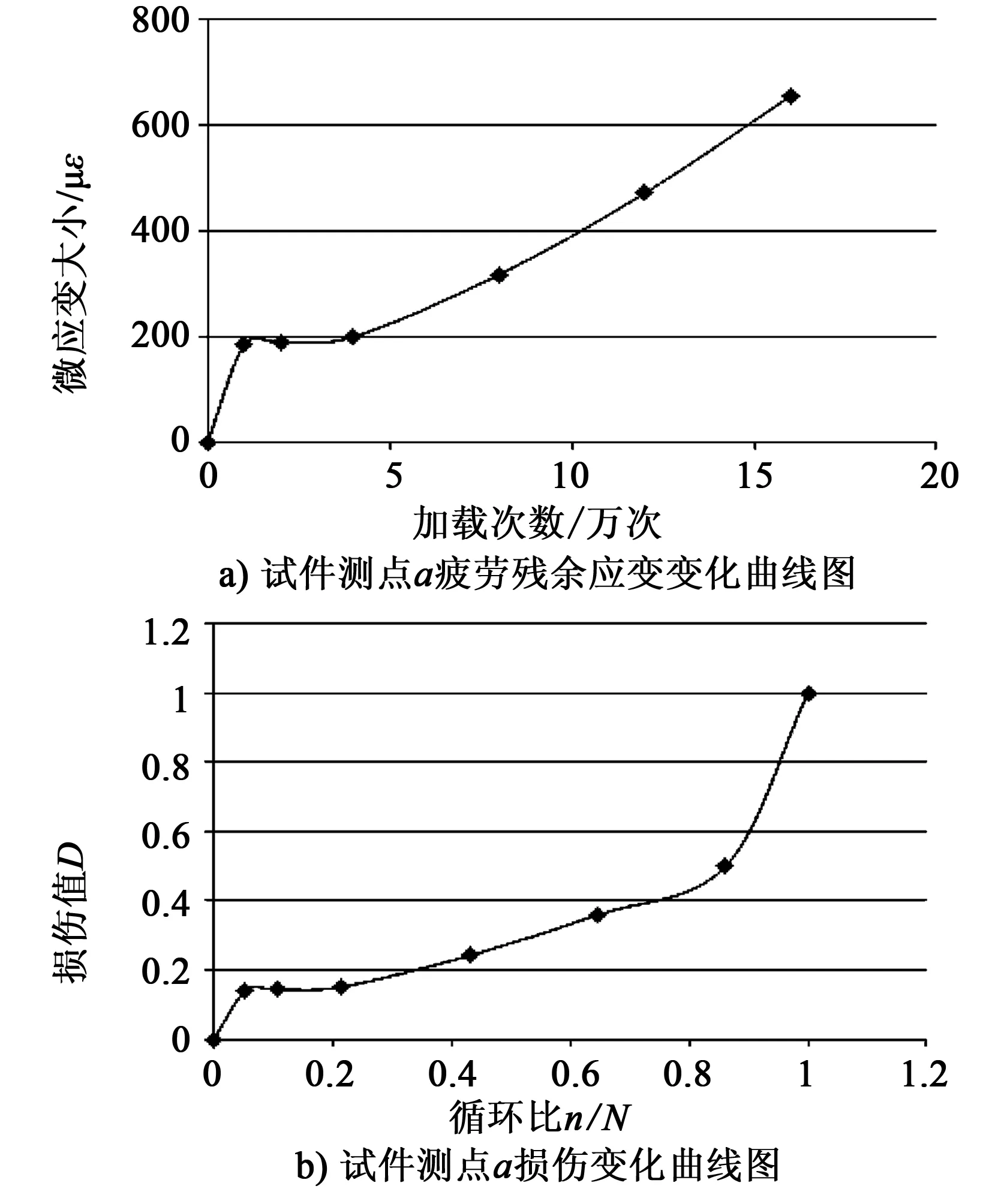

本次试验中,由于无法测出试件在破坏时的应变片读数,所以无法知道测点最终的损伤值大小。通常D=0表示材料未损伤,D=1表示材料全部损伤。本文取最终的损伤值D为1,取裂纹萌生和扩展阶段的损伤值D为0.5。试件测点a疲劳残余应变变化曲线和损伤变化曲线如图4所示。观察图4b可以发现,试件损伤大致可分为3个阶段,第1个阶段为1条直线,第2段曲线缓慢发展,曲线走势与指数函数相似,第3段曲线发展迅速,也为1条曲线。本文采用下述分段函数来描述整个寿命过程中的损伤累积规律,分段函数为:

(2)

式中,x=n/N,n为实际循环次数,N为疲劳寿命;D1、D2、D3为各阶段损伤值;a1、b1、b2、c1、c2为系数。对数据进行拟合,得到试件的损伤累积公式为:

(3)

图4 试件测点a疲劳残余应变变化曲线图和损伤变化曲线图

试件损伤模型与试验实测数据对比图如图5所示,由图5可以看出,本文提出的损伤模型较好地反应了测点处损伤的发展过程。文献[7]与试件损伤模型对比图如图6所示,由图6可以看出,本文提出的损伤模型较好地反应了文献[7]中测点处损伤的发展过程。事实上,式2中的系数并不是常数,而是应力水平、外界环境和加载方式等的函数,因此,本文提出的损伤公式只适用于同本文试验条件相同的累积损伤研究。

图5 试件损伤模型与实测数据对比图

图6 试件损伤模型与文献[7]实测数据对比图

3 结语

针对一些现役钢箱梁桥梁上发现的病害,对江阴大桥钢箱梁试件的疲劳性能进行了研究。疲劳试验开始前,测点a~f在25 kN恒定荷载作用下的应力值分别为255.57、261.50、221.34、224.39、167.11和177.71 MPa;在上/下限值为25 kN/5 kN、频率为3 Hz的疲劳荷载作用下,钢箱梁试件从产生肉眼可见的裂纹到破坏需要0.57万次;基于残余应变的累计损伤公式可以较好地反映钢箱梁试件的损失发展过程。研究结论可供工程设计参考。

[1] 周怡斌.公路大桥正交异性钢桥面板裂缝成因研究及局部疲劳分析[D].北京:清华大学,2010.

[2] 张丽芳,艾军,张鹏飞,等.大跨度钢箱梁病害及成因分析[J].公路与汽运,2013(3):203-206.

[3] 钱冬生.科学地对待桥渡和桥梁[M].北京:中国铁道出版社,2003.

[4] 钱冬生.关于正交异性钢桥面板的疲劳[J].桥梁建设,1996(2):9-11.

[5] 李荣.角焊缝搭接接头疲劳寿命预测研究[D].南京:东南大学,2006.

[6] 潘华.混凝土受弯构件疲劳性能的试验研究[D].南京:东南大学,2006.

[7] 余波.基于实测应变的正交异性钢桥面板构造细部疲劳寿命评估[D].南京:东南大学,2009.

*江苏扬子大桥股份有限公司资助项目(GCJS2014-37)

责任编辑彭光宇

StudyontheFatiguePropertiesofSectionalSteelBoxGirderinJiangYinBridge

RAO Jianhui1,HAN Xiaodong2,WANG Feng1,ZHANG Jian2,AI Jun2

(1.Jiangsu Yangtze River Bridge Co., Ltd., Nanjing 214521,China;2.Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Owning to some disease found in the active steel box girder bridge, this paper takes the JiangYin bridge steel box girder welding details as sample, and designs the specimen about the details welding of sectional steel box girder, which is studied with the fatigue properties in the fatigue load level 5 kN/25 kN and fatigue frequency 3 Hz. The results show that the stress of the measuring pointain 25 kN is 255.57 MPa before the fatigue test, sobis 261.50 MPa,cis 221.34 MPa,dis 224.39 MPa,eis 167.11 MPa andfis 177.71 MPa; The steel box girder specimens producing visible cracks to destroy needs 5 700 times; Formula which is based on the cumulative damage can better reflect the test steel box girder damage development process of specimen.

steel box girder, fatigue test, residual strain, damage

U 441

:A

饶建辉(1958-),男,大学本科,主要从事工程管理等方面的研究。

2014-12-09