钛合金零件镀铬工艺及控制研究

郭初阳,郭喜军,王永红,刘 聪

(驻西飞公司军事代表室,陕西 西安 710089)

钛合金零件镀铬工艺及控制研究

郭初阳,郭喜军,王永红,刘 聪

(驻西飞公司军事代表室,陕西 西安 710089)

钛合金材料具有比强度高,变形系数小,热强性、低温韧性、抗腐蚀性和焊接性能好等优点,被越来越多地用于飞机制造业。镀铬技术作为一种特殊过程在航空制造领域广泛应用,最常见的就是飞机起落架零件镀铬。目前,国内的起落架零件制造大多是在高强度钢表面镀铬,而钛合金零件镀铬的应用非常少见,主要是由于镀铬工艺属于特殊过程,其工艺质量受到诸多方面影响并且不易评定,况且钛合金材料刚刚兴起,国内对其镀铬工艺质量控制经验几乎为零。通过不断尝试研究,结合生产实际,将飞机起落架钛合金零件镀铬工艺流程细化,从材料、设备、人员、工艺和加工环境等方面进行控制,完善并优化了工艺条件,提高了加工效率,节约了制造成本,保证了工艺质量。

钛合金;镀铬;工艺;控制

飞机起落架是飞机在地面停放、滑行和起降滑跑时,用于支持飞机质量并吸收撞击能量的装置。传统飞机起落架的承力件和紧固件大多由30CrMnSiNi2A、23Co13Ni11Cr3MoE等超高强度钢制成,钛合金材料因其具有比强度高、变形系数小和质量轻等优势, 近几年逐渐受到飞机起落架制造业的青睐[1-2];但由于钛合金材料镀铬质量受到原材料、设备、工艺和人员技能等多方面因素的影响,镀铬过程中经常出现铬层外观质量不达标、结合力不足和厚度不易控制等问题,导致钛合金镀铬的工艺质量难以保证。为进一步提高钛合金零件的镀铬质量,对钛合金镀铬工艺进行了优化并加强了控制,提高了其工艺水平和生产效率,最终获得合格产品。其控制内容如图1所示。

图1 钛合金零件镀铬控制

1 材料控制

为预防零件缺陷,钛合金材料必须进行入厂检验,以确保材料符合性能要求。其中主要检查材料标识、合格证、试验情况、规格、数量、毛坯件全尺寸和力学性能等内容。在钛合金零件镀铬过程中,需要使用的化学材料见表1。

表1 钛合金零件镀铬所需材料

2 设备控制

钛合金镀铬所使用的仪表必须经过检定并处于检定有效期内,所使用的设备、仪器必须具备相关合格证明文件。盛装槽液(包括漂洗水)的化学反应槽应采用钢槽体内衬软聚氯乙烯薄板结构形式,亦可采用其他耐槽液腐蚀的材料,但应保证在一定时间内不会造成对槽体的腐蚀。除油槽、腐蚀槽、电镀槽和温(热)水槽都应配有槽边排风装置。需加热的反应槽必须安装温度指示控制装置,电镀槽安装加热和冷却装置,使实际工作温度不得低于温度仪表量程的50%。

钛合金镀铬通电时,电源的纹波系数≤5%,指针式电压表和电流表的精度不得低于0.5级,数字式电压表和电流表的精度不得低于读数的5%。在最小和最大预期的电镀槽载荷条件下,冲击和电镀过程中电源必须保证输出电流不中断。电镀直流电在电流要求范围内的纹波系数<5%;优选无极控制的三相全波整流器。镀层厚度仪的精度必须能够保证镀层厚度测定值与实际厚度之差在±10%以内。禁止使用水银温度计测量槽温。

3 制造控制

3.1 通用要求

电镀硬铬工艺一般在钛合金零件热处理和机械操作(例如机械加工、钎焊、焊接、喷丸强化、成型和制孔)完成后进行。操作开始前,先检查设备和溶液状态,确认合格后方可进行镀铬。电镀前应搅拌电镀溶液,使温度梯度和浓度梯度最小化,可通过使用镀铬抑雾剂(F-53B)减少从电镀铬槽向环境空气中扩散的正六价铬的量。需镀铬的钛合金零件镀前Ra≤0.8 μm,除非镀后进行磨削,否则钛合金零件镀前表面粗糙度值应比零件图样要求降低一级,Ra≤0.1 μm的零件可按图样规定的要求直接加工。电镀铬时,按需要使用铅板、铅锑板、铅阳板和镀铅的仿形阳极,在停止电镀操作后,应及时将阳极从电镀溶液中取出并洗净,铅阳极上的沉淀层不得进入电镀溶液。零件在除油和活化之后必须获得水膜连续表面,若不连续则必须重新清洗。按需要使用仿形阳极、辅助阴极、金属胶带和遮蔽物,辅助阴极必须无污染,保证所用的油、蜡、脂和其他材料不与预浸蚀溶液或镀铬溶液发生理化反应。禁止零件在湿工序进行干燥,控制零件在水中清洗时间≤2 min。

3.2 工艺流程及操作要求

3.2.1 镀前检查

钛合金零件镀铬前必须进行烧伤检查,在确认零件未烧伤后方可进行镀铬,镀铬表面不能有毛刺、金属屑、油污和伤痕等缺陷,零件的尺寸和表面粗糙度应符合要求。

3.2.2 预除油

钛合金零件预除油工序可在表2溶液中进行。

表2 钛合金零件预除油溶液

预除油结束后,零件在40~50 ℃的环境下用流动温水洗1~2 min;之后在≤35 ℃的环境下用流动冷水洗1~2 min,水洗后进行水膜连续性检查,在30 s内水膜不断裂为合格;最后零件用清洁干燥的压缩空气吹干,并进行喷砂处理,对镀铬面吹氧化铝,氧化铝粒度为100~150目,风压控制在0.3~0.5 MPa,吹氧化铝到氢化处理的时间间隔≤6 d。

3.2.3 绝缘和装挂

零件非镀铬区用绝缘材料绝缘,保护表面和非保护表面的边界应均匀,非镀铬区不得外露。为获得均匀铬层,零件应安装于通用或专用夹具上,保证零件与挂具接触的表面清洁且相互贴紧。挂装时避免零件在电镀过程中产生气袋,对内孔要求镀铬的零件应内装阳极。为避免挂具与零件的接触部位过热,挂具导电部分应具备足够的散热截面积。常见材料的电流负荷为:黄铜≤2.5 A/mm2,铜≤3.0 A/mm2,钢≤1.5 A/mm2。为避免腐蚀后污染槽液,铜或铜合金挂具应充分绝缘;复杂型面零件镀铬可使用辅助阳极、阴极和屏蔽物,辅助阴极由钛合金制成;屏蔽物可用氟塑料、有机玻璃等化学性质稳定的材料制作。零件挂入槽后,应保持其下端面距槽底≥100 mm,且上端面距液面≥50 mm。

3.2.4 氢化处理

TC1、TC2钛合金零件按照表3溶液进行氢化处理。TC6、TC18钛合金零件按照表4溶液进行氢化处理。

表3 TC1、TC2钛合金氢化处理溶液

注:1 L溶液最多处理10 dm2钛合金零件表面。

表4 TC6、TC18钛合金氢化处理溶液

注:1 L溶液最多处理5 dm2钛合金零件表面。

3.2.5 镀乳白铬

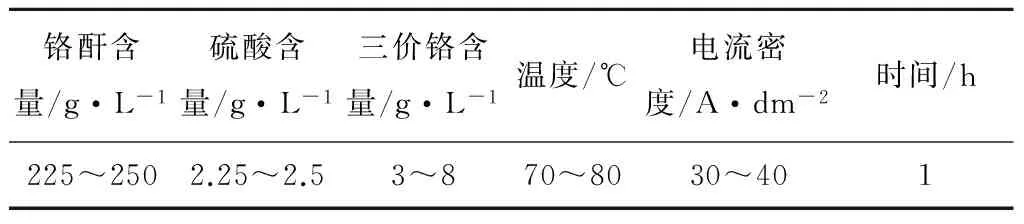

电镀乳白铬的零件应在镀铬槽中不通电预热2~5 min,在镀铬前1~2 min用高电流密度冲击,零件外表面的冲击电流密度控制在100~150 A/dm2,零件内表面的冲击电流密度控制在150~300 A/dm2,然后电流密度逐渐降至30~40 A/dm2,乳白铬层厚度为5~15 μm。电镀乳白铬溶液成分见表5。

表5 电镀乳白铬的溶液配方及工艺参数

待零件在流动冷水中完全洗去电解液后,在温度≥50 ℃的热水中清洗。零件洗净后拆卸,同时去除绝缘物,拆卸后的零件在温度为100~110 ℃的干燥箱中干燥,或用干燥清洁的压缩空气吹干。

3.2.6 真空热扩散退火

真空热扩散退火是为改善乳白铬层与基体的结合强度,其热处理条件应满足6.66×10-2~6.66×10-1Pa的真空度要求。第1阶段热处理温度控制在280~300 ℃,时间为1 h;第2阶段热处理温度控制在750~770 ℃,时间为1 h;之后零件随炉冷却至200~250 ℃,然后空冷。

3.2.7 喷砂处理

在保证喷砂质量和生产安全的条件下,采用干喷砂。石英砂或刚玉砂的颗粒尺寸≤0.3 mm,风压控制在0.3~0.5 MPa。

3.2.8 活化处理

将钛合金零件在镀铬槽中预热,不通电预热3~5 min,预热后在镀硬铬槽中活化乳白铬层。活化温度控制在50~60 ℃,阳极电流密度为30~40 A/dm2,活化时间为20~60 s。

3.2.9 镀硬铬

钛合金零件在下列组分(见表6)的溶液中按规定进行镀硬铬。零件应在镀铬槽中预热,不通电保持3~5 min。在开始镀铬的3~5 min内,设定的电流密度为5~10 A/dm2,以后逐步提高电流密度至额定值。在镀铬过程中,温度波动保持在±2 ℃。在温度为55 ℃、电流密度为50 A/dm2时,铬的沉积速度为30 μm/h。镀铬的时间持续到获得规定的镀层为止。

表6 镀硬铬溶液组分

4 维护控制

4.1 镀铬溶液控制

镀铬溶液的分析项目及周期见表7。

表7 溶液的主要分析项目及周期

4.2 电镀槽液的调整与维护

进行镀铬时,铬酐与硫酸比值控制在约为100,生产过程中应控制三价铬含量在3~8 g/L。当三价铬含量过低时,应当及时补充;当三价铬含量过时高,应及时将三价铬转化为六价铬。溶液中有硝酸根时,通常先将硫酸根沉淀除去,待硝酸根分解完后再加上硫酸至规定含量。溶液中硫酸含量过高时,可用碳酸钡、氢氧化钠或铬酸钡消除多余的硫酸。溶液中的铁、铜、镍杂质含量过高时,溶液应部分或全部更换。合格电镀槽要挂标牌,标明成分、温度范围和下次分析的日期,不合格的槽液要挂牌禁用。使用设备应满足要求,未经鉴定或校准、超过有效使用期、鉴定或校验不合格的设备和仪表,应停止使用,并挂牌禁用,对合格设备挂合格标签。

5 质量控制

5.1 外观

镀铬层呈现亮灰色,光滑平整,不允许出现树枝状结晶、鼓泡、脱落和分层等缺陷。镀铬零件应100%进行外观检查,铬层无肉眼可见的裂纹。

外观允许出现的缺陷:1)轻微的水印,由于零件材质不均或表面状态不同,同一零件上有不均匀的颜色和光泽;2)非工作面上的夹具印,经过磨削加工能排除的缺陷(如粗糙、针孔等),允许局部铬层界限向有铬区或无铬区位移1 mm。

外观不允许出现的缺陷:粗糙、烧焦、起泡、脱落;树枝状结晶;局部无镀层;未洗净的铬酐痕迹。

5.2 厚度

镀铬层厚度应符合工艺要求,部分零件深孔、槽、缝的内表面的铬层厚度不作要求,有特殊要求按技术文件执行。选通用或专用量具测量零件同一位置的镀前、镀后尺寸,其差值即为铬层厚度,也可选用铬层测厚仪直接进行检测,其误差应小于规定铬层的10%。

5.3 结合力

每批零件镀铬前要用钛合金试件做铬层结合力试验,试件尺寸为100 mm×25 mm×1 mm或φ10 mm×100 mm,试件所采用的材料、溶液、设备和工艺应与镀铬零件一致。新配镀液或添加电镀液>50%时,应进行结合力检查。连续生产时,每2个月进行1次结合力试验,不连续生产时,每次生产前进行结合力试验。

6 人员控制

钛合金镀铬使用的部分材料具有毒性或腐蚀性。操作时,应保证通风条件,并配备防护用具。操作者应严格按照工艺要求进行操作,并在相关记录卡上认真做好原始记录,检验人员负责生产现场的巡回检查,保证工艺文件的正确执行,并在原始记录上加盖印章。操作人员和检验人员应经过专业培训并持有操作证和岗位合格证。

7 结语

通过对钛合金镀铬的材料、设备、工艺、人员和加工环境等方面进行严格控制,完善并优化了工艺条件,有效提高了工艺质量,达到了提高效率、节约成本的目的。

[1] 郭初阳,王晓平,胡愈刚. 钛合金零件喷丸工艺及质量控制[J].新技术新工艺,2013(9):86-88.

[2] 王晓平,郭初阳,周亮. 钛合金零件的机械加工工艺和质量控制[J].新技术新工艺,2013(9):91-93.

责任编辑郑练

ProcessandControlResearohofTitaniumAlloyPartsChromePlating

GUO Chuyang, GUO Xijun, WANG Yonghong, LIU Cong

(The Military Representative Office of Xi’an Aircraft Industry Company Ltd., Xi’an 710089, China)

Titanium alloy material has high strength ratio, small deformation coefficient, hot strong resistance, low temperature toughness, corrosion resistance and good welding performance advantage. So it has been more and more used in the aircraft manufacturing. As a kind of special process, chromium plating technology is widely used in the field of aviation manufacturing,the most common is the aircraft landing gear parts chromium plating. At present, the domestic landing gear parts manufacturing is mostly in the high strength steel surface chromium plating,and it is hard to see the application of titanium alloy chromium plating, because that the chrome plating process is a kind of special process,the quality is affected by many aspects and it’s hard to evaluate. Besides, the titanium alloy material has just been widely used, we almost have no experience about how to control the quality during titanium alloy parts chromium plating. The factory has tried and researched again and again, combined with production practice, elaborated the landing gear titanium alloy parts chromium plating process, controlled the quality from the material, equipment, people, technology and the processing environment of chrome plating, so as to optimize the process conditions, improve the machining efficiency, reduce the manufacturing cost and ensure the process quality.

titanium alloy, chrome plated, process, control

TG 178

:A

郭初阳(1989-),男,助理工程师,主要从事国内多型飞机研制生产的质量监督和检验验收等方面的研究。

2015-02-09