万能钣金冷成型机成型工艺分析

辛晓叶,罗春红,王浩宇,乔 杰,张继平

(内蒙古北方重工业集团有限公司,内蒙古 包头 014030)

万能钣金冷成型机成型工艺分析

辛晓叶,罗春红,王浩宇,乔 杰,张继平

(内蒙古北方重工业集团有限公司,内蒙古 包头 014030)

在实际生产过程中,有很多成型类零件存在三维曲面的成型、弯曲和拉伸等。由于零件外形比较复杂,展开形状不规则,且成型过程中受材料应力等因素的影响,零件会出现皱褶、拉裂和表面划伤等缺陷,所以此类零件成型比较困难。若采用模具成型,模具从设计制造到投入使用,不仅周期长,而且模具制造费用高,零件的制造成本会大幅上升。针对上述问题,通过选取典型零件对万能钣金冷成型技术进行了工艺研究,发现万能钣金冷成型机可对型材、三维曲面直接成型,并具有消除皱痕的功能,若配合多种成型工具,即可完成多种成型类零件的加工。

万能钣金冷成型机;成型技术;应力;应变;成型

在各种成型类零件中存在很多三维曲面成型、弯曲和拉伸类零件,它们成型复杂,在成型过程中材料应力、应变大,零件经常出现拉裂、起皱和表面划伤等缺陷, 零件的废次品率较高;同时,零件采用模具成型时,模具从设计、制造、试模和修模到投入使用周期长,模具制造费用高,增大了零件的制造成本。对于科研试制产品,由于模具制造费用高,小批量的零件加工完全采用手工成型,造成零件表面锤痕严重,外观形状极差,同时手工成型无规律,致使每个零件成型后尺寸各异,不能满足图样技术要求,影响零件的使用性能,造成产品样机的质量低。本文利用万能钣金冷成型机的成型特点,对典型零件进行了工艺探索。经过反复试验,取得了较好的效果,极大地减轻了工人的工作量,提高了零件的一次交验合格率,解决了存在的工艺及质量问题。

1 万能钣金冷成型机的技术原理

1.1 万能钣金冷成型机的成型形式

万能钣金冷成型机具有成型加工型材、三维曲面以及消除皱痕的功能。配合多种成型工具,可对厚度为0.5~8 mm的原材料进行挤压、拉伸、拱顶、压平、整形、修平和伸直等形式(见图1)的加工。

图1 万能钣金冷成型机成型形式

1.2 万能钣金冷成型机的技术原理

万能钣金冷成型机的技术原理是通过每分钟上百次间断式捶打,一步步得到零件的预期形状。每次冲击都是一个工作行程,在这个过程中既不会产生切屑和热量,也不会产生集中应力,因而零件弯曲成型中的回弹现象很小。

2 工艺研制

2.1 存在的主要问题

各种成型类零件成型过程中存在的主要问题如下。[1]

1)由于零件的外形复杂,零件展开料形状不规则,在成型过程中,受金属流动方向、摩擦力和应力应变等因素的影响,零件出现皱褶、拉裂和表面划伤等缺陷。

2)由于回弹很大,扭曲严重,使校正工作量较大,且不对称零件模具成型困难,使得零件合格率较低。

3)模具数量多,设计、制造周期长,不适于小批量生产。

2.2 技术方案

通过对成型类零件成型过程中存在的主要问题的分析,利用万能钣金冷成型机的相关功能对典型零件进行工艺研究。

2.3 典型零件工艺研制

2.3.1 典型零件导管工艺研制

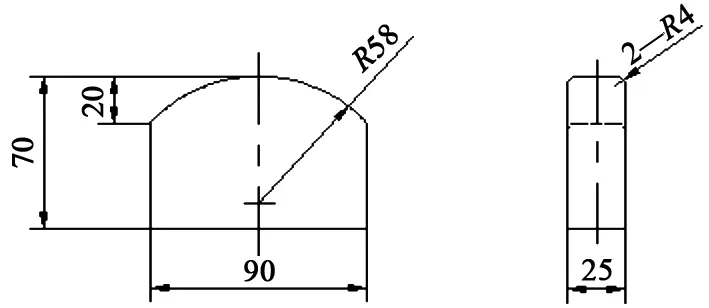

导管零件(见图2)材料为钢板B-1.5(GB/T 709—1988),1Cr18Ni9Ti-Ⅱ(GB/T 4237—1992)。该零件属于薄壁成型类零件,成型深度大,模具成型后在零件表面圆弧部分存在严重的皱褶,且在B区域出现高8~10 mm、宽10~150 mm的凸起,需要钳工进行手工捶打校平,使得R83.5和R70 mm尺寸出现不均匀,且表面锤痕严重,而且校正的工作量很大。针对该零件出现的缺陷,应用万能钣金冷成型机具有的修平功能,对该零件进行修平。设计制作应用于万能钣金冷成型机的模具[2]如图3和图4所示。

图2 导管零件图

图3 导管凹模

图4 导管凸模

经过样件的试验,B区域弯曲成型时出现的凸起压平效果好,消除了零件在模具压制时的冲压应力,改善了零件的外观形状,达到了产品的设计要求,并确定了成型时万能冷压成型机工作冲程速度为150次/min。在样件试验时,根据对设备自带模具材料的分析,校正模具使用材质采用尼龙,在经过30余件零件的校正后,上、下模具刃口打堆,出现变形。经过多次试验,将模具材料改为45钢,淬火硬度为43~48 HRC,避免了模具出现变形。

2.3.2 典型零件支架工艺研制

支架(见图5)是防护板中的重要零件,材料为铝型材5A06-F-XC40×40×5×900(GB/T 6892—2000),属于型材弯曲类零件。该零件外形尺寸较大,弯曲半径为875 mm,弦长为1 146 mm。原工艺采用型材弯曲机弯曲,在弯制过程中零件表面划伤和铝角钢侧边变薄严重。由于型材截面较小,零件产生较大的扭曲变形和回弹变形,使R875 mm尺寸难以保证,而且后续的校正工作量较大。

图5 支架零件图

支架工艺参数确定如下:1)展开下料尺寸为1 450 mm;2)成型时万能冷压成型机的工作冲程速度为150次/min;3)工作冲程距离为31 mm;4)工件进给量为10~20 mm;5)校正时锤击区域范围为每20~30 mm锤击1次;6)工具选用LFA155T 150×80。

通过上述工艺参数的确定,并利用挤压模具在万能钣金冷成型机进行试验,完成弯曲和校正工序,很好地避免了型材弯曲机的扭曲现象,解决了零件回弹、料厚变薄和表面划伤严重的问题,满足了产品图样的设计要求,极大地减轻了校正工作量,提高了生产效率。

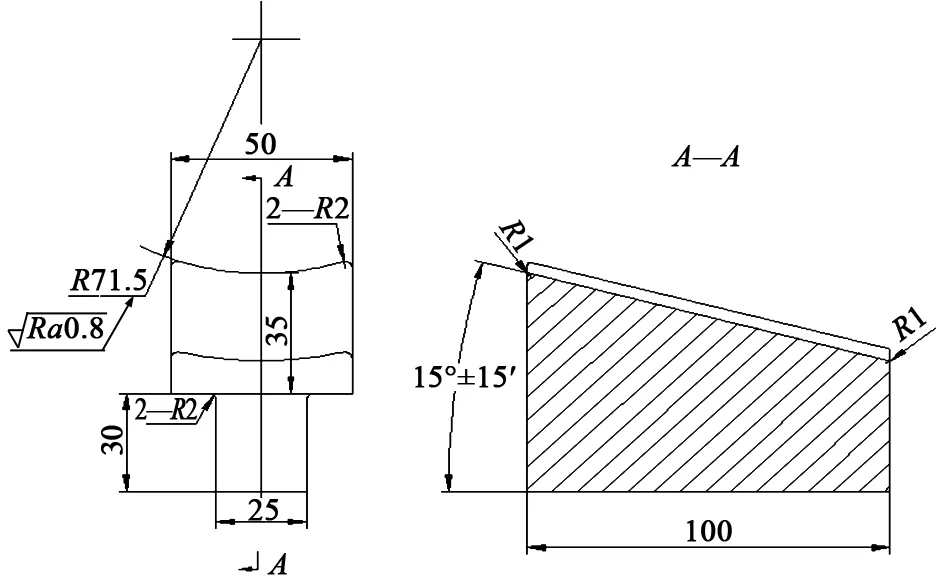

2.3.3 典型零件半锥形体工艺研制

半锥形体(见图6)材料为B-1.5(GB/T 708—1988),30CrMnSiA-Ⅲ(YB/T 5132—1993)。由于零件弯曲半径与材料厚度之比很大,弯曲成形后回弹大,而且零件为不对称件,用模具成型受力不均匀,导致零件在压制时产生移动。通常经过在三辊上反复滚压之后,进行钳工校正。

图6 半锥体零件图

半锥形体工艺参数确定如下:1)万能冷压成型机工作冲程速度为150次/min;2)工作冲程距离为26 mm。

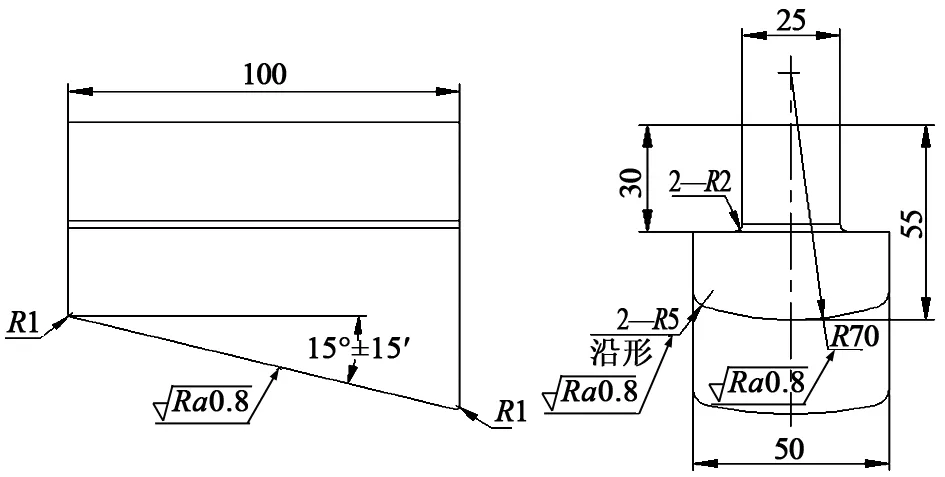

根据零件结构计算零件的展开图,设计制造了万能钣金冷成型机专用模具(见图7和图8)。经过整形,实现了零件的逐步成型,克服了零件成型困难、回弹大和钳工校正工作量大的缺点,并保证了零件的各部分尺寸满足要求。

图7 半锥体凹模

图8 半锥体凸模

通过选取典型零件在万能钣金冷成型机的试验,掌握了万能钣金冷成型机的功能,设计了与万能钣金冷成型机配套的压制圆弧为R15~R60 mm的10套模具,以及万能钣金冷成型机用支承杆和支承板。模具、支承杆和支承板材料均选用45钢。

3 万能钣金冷成型机的工艺应用

卡箍(见图9)是某产品中的零件,属于冲压成型类零件,生产批量大。该零件采用厚度为2 mm的35优质碳素结构钢冷轧钢板。零件在装配时,为左、右两对称件。为了保证装配质量,零件尺寸φ160和φ188 mm,不允许有椭圆度、凸缘翘曲等缺陷。

图9 卡箍零件图

3.1 零件的工艺分析

零件的工艺分析如下:1)零件为薄板成型类;2)零件为典型不对称类;3)成型过程受力复杂,零件成型时外圆部分拉应力较大,内圆部分压应力较大,易出现回弹变形、拉裂和皱褶等现象;4)成型后零件内部残余应力较大,因此应在φ188 mm的圆周上均匀的开缝;5)模具成型需要设计制造复式模、引伸模、翻边模、切边模和切断模等一系列冲压模具。

3.2 原工艺步骤

原工艺步骤为:下料(剪板机)→去毛刺→弯曲成L型(弯板机)→钳工弯曲成型→划线去余长→钳工校正→交验。

3.3 原工艺存在的缺陷

钳工弯曲φ188和φ160 mm尺寸时,由于不在同一个平面内,在弯曲过程中它们相互制约,严重影响了零件的尺寸。在反复校正过程中,零件表面的捶痕严重,且尺寸φ160和φ188 mm椭圆度大,达不到产品图样的设计要求。

3.4 万能钣金成型机工艺参数确定

根据零件的工艺分析,先用弯板机将板料弯曲成L型,然后用万能钣金冷成型机成型。

工艺参数确定如下:1)展开下料尺寸为280 mm;2)成型时万能冷压成型机的工作冲程速度为150次/min;3)工作冲程距离为28 mm;4)工件进给量为10~20 mm;5)校正时锤击区域范围为每20~30 mm锤击1次;6)工具选用FWR603Sφ60 mm。

通过工艺参数的合理选定,在万能钣金冷成型机用拉伸模成型后,卡箍零件可以很好地满足产品图样的设计要求,消除了由于模具成型时应力集中,造成零件出现的拉裂、皱褶和变形等缺陷,节约了大量的模具设计和加工费用。

3.5 现工艺步骤

现工艺步骤为:下料(剪板机)→去毛刺→弯曲成L型(弯板机)→弯曲并校正(万能钣金成型机)→交验。

4 主要技术创新点

配合多种成型工具,可对厚度为0.5~8 mm的原材料进行L型、槽型以及角钢类零件圆弧弯曲、拱顶、压平、整形、修平和伸直。

在不连续应力应变的作用下,采用小位移实现型材弯曲加工的大变形,能够消除模具成型时应力集中产生的回弹变形。

5 结语

通过选取典型零件导管、支架和半锥型体等在万能钣金冷成型机进行工艺研制,解决了用传统手工加工零件时成型产生外观质量差的问题。经过万能钣金冷成型机成型后,零件满足了产品图样设计的各项要求。并且经过一年多的使用,现已有多种零件在万能钣金冷成型机上应用挤压、拉伸、压平、整形、修平和伸直等功能,突破了冲压模具成型限制,是一种先进的冲压成型工艺技术。而对于三维曲面,其成型较复杂,精度不高,若是与多点柔性成型机配合使用,将会提高三维曲面零件的成型精度,消除成型时材料的内部残余应力,曲面成型实现无模具加工,从而降低零件的制造成本。

[1] 翟建军.板料和型材的冲压与成形技术[M].北京:机械工业出版社,2008.

[2] 罗益旋.最新冲压新工艺新技术及模具设计实用手册[M].长春:银声音像出版社,2004.

责任编辑郑练

TheAnalysisofShapingTechniqueofUniversalSheetFormingMachine

XIN Xiaoye, LUO Chunhong, WANG Haoyu, QIAO Jie, ZHANG Jiping

(Inner Mongolia North Heavy Industries Group Corp. Ltd., Baotou 104030, China)

In the actual production, process of shaping, bending and stretching of metal parts with three dimensional surface is existed, it is found that the defect presence of fold, crack and scratch is due to the more complex shape of parts and irregularity of the work. The aforesaid forming process can be achieved by means of molding, but it shall led to increase production cost and delivery schedule. Based on the investigation of universal sheet metal forming technology, it is found this technique is affectire, and in collaboration with multi shaping tools, it can be used for the forming process of metal parts with three dimension surface. Hence, the fabrication of complex metal parts can be realized from any defect, like folding, crack and so on.

universal metal cold forming machine, molding technology, stress, strain, molding

TH 162

:B

辛晓叶(1979-),女,工程师,主要从事机械工艺技术等方面的研究。

2015-07-06