机床工作台铸造工艺设计及铸造过程数值模拟

李 岩,何家宁,李劲松,王梦源,毕厚煌

(昆明理工大学 机电工程学院,云南 昆明 650500)

机床工作台铸造工艺设计及铸造过程数值模拟

李 岩,何家宁,李劲松,王梦源,毕厚煌

(昆明理工大学 机电工程学院,云南 昆明 650500)

工作台是机床的重要部件,其铸造质量要求较高,不能有气孔和缩松等铸造缺陷。通过结构分析,对机床工作台进行了阶梯式半封闭浇铸系统铸造工艺设计,根据阻流截面积的水力公式计算出了浇注系统直浇道、横浇道和内浇道的截面面积。应用Pro/E 5.0三维造型软件,建立了铸件、浇注系统和砂型的三维模型,并进行了装配。针对机床工作台铸造工艺,应用ProCast仿真软件,对其铸造充型过程和凝固过程进行了有限元数值模拟,主要进行了流场和温度场的分析。从充型流场模拟可以看出,该铸造工艺方案在充型阶段金属液流动基本平稳,无冲砂现象发生;从温度场模拟可以看出基本符合均衡凝固的原则。设计和模拟研究为进一步优化机床工作台工艺提供了参考。

机床工作台;铸造;工艺设计;模拟仿真

机床是工业之母,机床的性能对每一个制造零件质量都起到至关重要的作用,故机床本身的制造质量的控制更是重中之重。由于机床工作台要承受来自被加工零件压力、刀具工作切削力和装夹具夹紧力的作用,所以对工作台的制造提出了较高的要求。近年来,随着数值计算技术和计算机技术的发展,铸造工程中越来越多地使用CAE分析软件进行工艺设计、改进和研究[1-2],极大地提高了设计效率,降低了生产成本。本文针对机床工作台铸造生产进行工艺设计,并对该工艺进行数值模拟仿真研究。

1 铸件结构分析

本文研究的机床工作台零件的基本结构主要是由带有T型槽的平板和1组带筋板的盘形结构两部分组成,其零件图如图1所示。工作台铸件质量要求严格,铸件不得有气孔、砂眼、疏松和裂纹等明显的铸造缺陷。在铸件铸造完毕后要进行时效处理。

该铸件材料牌号为我国国标牌号QT600—3,外形尺寸为1 000 mm×900 mm×185 mm,主体壁厚为20~90 mm,质量约为640 kg,采用成批生产方式。

图1 机床工作台零件三维模型图

2 铸造工艺设计[3]

2.1 铸造工艺方案

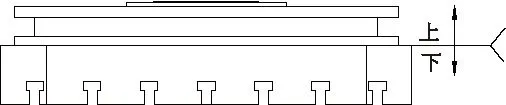

基于铸件材料、尺寸精度、技术要求、生产条件和成本等综合考虑,利用冲天炉进行熔炼孕育球化处理达到QT600—3标准,砂型材料为自硬树脂砂,采用手工两箱造型。为了避免T型导轨所在平面出现铸造缩松、砂眼等铸造缺陷,应使较大平面朝下,分型面在零件最大截面处,使整个铸件处于上箱,铸件浇铸位置和分型方案如图2所示。

图2 铸件浇铸位置和分型面方案

2.2 铸造工艺参数选择[4]

1)尺寸公差。查阅铸件的尺寸公差数值表(GB/T 6414—1999),基本尺寸为630~1 000 mm,铸件公差等级CT12的尺寸公差为11 mm。

2)机械加工余量。根据RAM表得知,自硬型余量等级球墨铸铁的加工余量为F级,取铸件机械加工余量为3.5 mm。

3)铸造收缩率。铸型种类和紧实度对铸造收缩率也有影响,根据已往经验取值。

式中,K是铸造收缩率;LM是模样尺寸;LJ是铸件尺寸。

4)起模斜度。以分型面为基准,上箱中测量面高度h1=70 mm,取起模斜度α1=0°50′,下箱中测量面高度h2=105 mm,取起模斜度α2=0°40′。

5)最小铸出孔和槽。在平板上表面环形深3 mm、宽10 mm的槽,下面7个T型槽,侧面2-M24螺纹孔以及背面6-M6螺纹孔均不铸出。在盘型结构环形槽上,正面3个环面上32-M12螺纹孔和4-φ2 mm孔均不铸出。所有不铸出的孔和槽均采用机械加工制造。

2.3 铸件浇注系统设计

浇注系统类型选用阶梯式半封闭浇铸系统,取A直∶A横∶A内=1.2∶1.4∶1(A直、A横和A内分别是直浇道、横浇道和内浇道截面面积)。阻流截面在内浇道上,横浇道截面面积为最大。铸件浇铸系统结构示意图如图3所示。

图3 铸件浇注系统结构示意图

浇注系统结构采用垂直于分型面的圆柱形直浇道,浇注系统在盘型特征和平板特征水平面上分别设置2条横浇道,平板特征的2条横浇道在两侧,盘型特征的2条横浇道与平板特征的2条横浇道在空间垂直方向平行。在盘型特征每个横浇道上设置1个内浇道,在平板特征每个横浇道上设置2个内浇道,方向与铁水流动的逆方向倾斜。盘型特征上横浇道上面与铸件上面相平齐,平板特征上横浇道下面与铸件下面相平齐。横浇道和内浇道均为扁平梯形。

2.4 铸件浇注系统尺寸的计算

阻流截面积∑A阻的水力公式为:

式中,GL是流经阻流的金属总质量,球墨铸铁件一般工艺出品率为70%,则GL=铸件质量/工艺出品率= 635.7/70% = 908.1 (kg);ρ是金属液密度,球墨铸铁取7.3 g/cm3;g是重力加速度,取9.8 m/s2;t是充填型腔的总时间,取19 s;μ是流量系数,μ=0.41;Hp是平均计算压力头,Hp=35 cm。

计算得:

∑A内=∑A阻≈62 (cm2)

每一个内浇道的截面积A内=62/6≈11 (cm2),每一个横浇道的截面积A横=86.8/2≈44 (cm2),直浇道的截面积A直=1.2×62≈74 (cm2)

对于这种球墨铸铁大型板状铸件,应尽量使石墨体积膨胀而产生自身补缩作用,避免产生缩孔、缩松缺陷,实现球墨铸铁件的无冒口铸造。

3 铸造过程数值模拟[5]

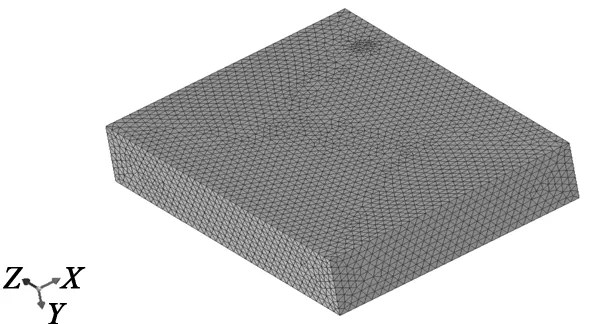

3.1 建立三维模型及网格划分

应用三维建模软件Pro/E 5.0建立铸件、浇铸系统和砂型的三维实体模型,然后进行装配,输出IGS格式文件。应用ProCast软件中的VE打开IGS格式文件,先划分出面网格,再划分出体网格(见图4),然后输出.mesh格式的体网格文件,供老版本的ProCast软件做前处理。

图4 划分体网格

3.2 前处理

进入ProCast软件的PreCAST模块中,打开.mesh文件。铸件材料设置为QT600—3,砂型材料设置为自硬树脂砂。铸件和砂型间表面传热系数h=500 W/(m2·K),空冷。浇铸温度为1 350 ℃,砂型初始温度为20 ℃。重力加速度为9.8 m/s2。

3.3 运行计算及显示结果

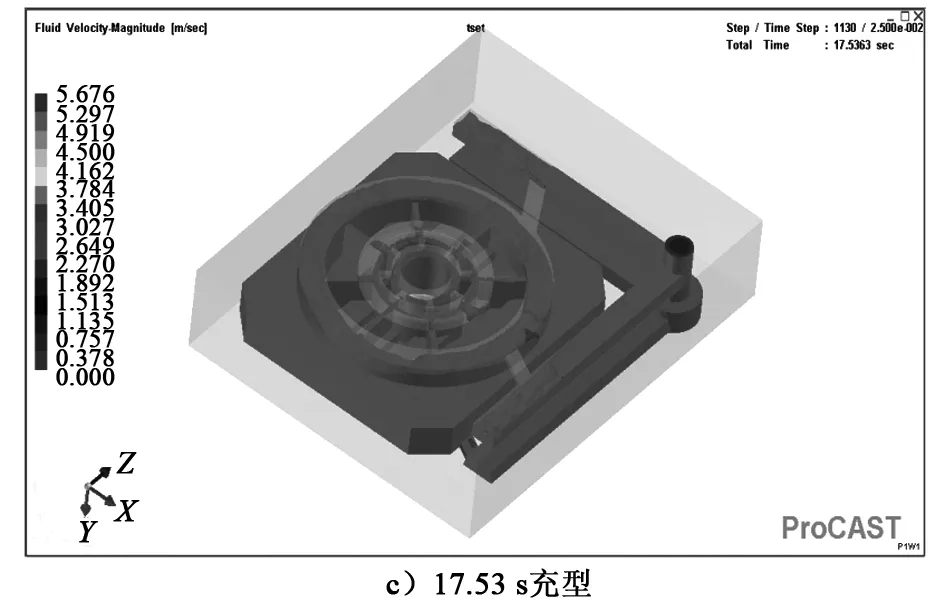

在ProCast软件中的“DataCast”运行计算,然后在“Visual-view”中查看结果。铸件充型过程金属液流动模拟如图5所示,在充型过程中金属液流动整体基本比较平稳,无冲砂现象。

图5 铸件充型过程模拟

凝固顺序如图6所示,在整个凝固过程中基本是由内至外的均衡凝固,但在内浇道附近铸件形成热节,可调整浇道布局,使整个铸件凝固均衡。

图6 凝固顺序

4 结语

通过对机床工作台铸造工艺的设计和模拟仿真可以看出,阶梯式半封闭浇铸具有一定挡渣能力,对型腔冲刷力小,充型平稳。与铁水流动的逆方向倾斜的内浇道设计对金属液流动具有缓冲作用。机床工作台铸件满足均衡凝固,对进一步优化浇注系统提供了依据。

[1] 赵富,赵银虎,刘斌,等.ProCAST仿真技术在铸钢件缺陷预测上的探讨与应用[J].新技术新工艺,2010(11):103-105.

[2] 朱昌盛,安国升,王智平,等.铸造CAD/CAE系统研究及应用[J].新技术新工艺,2009(8):76-78.

[3] 李弘英,赵成志.铸造工艺设计[M].北京:机械工业出版社,2005.

[4] 冯淑花,刘振一,刘增良,等.厚大平板类球墨铸铁件铸造工艺设计及优化[J].铸造,2014(11):510-511.

[5] 李日.铸造工艺仿真[M].北京:中国水利水电出版社,2010.

责任编辑郑练

DesignandNumericalSimulationofCastingProcessforPlaten

LI Yan, HE Jianing, LI Jinsong, WANG Mengyuan, BI Houhuang

(Faculty of Mechanical and Electrical Engineering, Kunming University of Science and Technology, Kunming 650500, China)

Platen is one of the important part of machine tool. Its requirement of the casting quality is higher, and it should not have pores, shrinkage and other casting defects. By analyzing the structure of the machine platen casting, designed semi-closed gating system of casting process on it. According to the hydraulic formula of cross section area of flow, calculate the area of the gating system of sprue and runner and ingate. Build models of casting, gating system and sand mold, then assemble them by Pro/E 5.0 software, which is a three dimension molding software. The filling process and solidification process of the platen is numerically simulated by the computer FEA software ProCast. Mainly carry on the analysis of flow field and temperature field. The filling flow field simulation shows that the casting process in the liquid metal filling stage of the basic flow smoothly, and no sand washing phenomenon occurrs. The temperature field simulation shows proportional solidification principle. The design and simulation study provides reference to further optimize the machine table process.

platen, casting process, process design, numerical simulation

TG 24

:A

李岩(1990-),男,硕士研究生,主要从事机械设计及理论等方面的研究。

何家宁

2015-06-05