基于多尺度模拟的AZ31镁合金ECAP变形均匀性优化设计

(西华大学材料科学与工程学院,四川 成都 610065)

·先进材料及能源·

基于多尺度模拟的AZ31镁合金ECAP变形均匀性优化设计

王 雪,彭必友*,夏怡文,周 超,潘仁元

(西华大学材料科学与工程学院,四川 成都 610065)

ECAP变形存在明显的变形不均匀,导致变形后的材料存在残余应力,从而影响材料的性能。针对这一问题,对AZ31镁合金的ECAP成形过程进行多尺度模拟,研究模具拐角、工件温度、挤压速度对挤压变形均匀性的影响,得出模具转角100°、坯料温度260 ℃、挤压速度1 mm/s为最佳工艺参数,其变形均匀性系数仅3.782 844。基于CA法对该方案进行微观组织模拟,结果表明晶粒得到很大程度的细化,剪切变形区内转角和外转角处的晶粒尺寸接近,变形均匀性高,从而证明了该方案的可行性。

AZ31;多尺度模拟 ;工艺参数 ;均匀性

镁合金是目前工程应用中最轻的材料,具有一系列的优点;但是镁合金的综合力学性能较差,耐腐蚀性能也不是很好,这在很大程度上限制了镁合金的应用。为了提高镁合金的力学性能,晶粒细化受到了越来越多的关注。作为大塑性变形中细化晶粒的方法,等径角挤压(equal channel angular pressing 简称 ECAP)得到了迅猛发展,它是目前细化晶粒最重要的方法之一,由Segal等[1]首次提出。目前,采用等径角挤压方法已经成功地制备了多种块体纳米材料;然而挤压变形存在明显的不均匀性,变形的不均匀则会导致组织的不均匀[2],从而影响材料的性能。翟秋亚等[3]对AZ31镁合金挤压棒材进行了研究,结果表明,合金变形不均致使工件产生了残余应力,导致合金的塑性和延伸率下降。此外,组织不均匀,还更容易发生电化学腐蚀;所以材料组织的均匀性对材料性能有着重要的影响。

本文采用有限元软件DEFORM-3D对AZ31镁合金不同工艺参数挤压过程进行多尺度模拟,得到优化的工艺参数,以减少挤压变形的不均匀性对材料性能的影响。为了保证变形均匀性,同时降低挤压道次,有必要优化每道次挤压技术方案。由于第1道次的挤压对材料的晶粒细化效果最明显,并且第1道次最容易导致变形的不均匀;因此,本文研究第1道次挤压变形的均匀性。

1 等通道转角挤压工艺原理

ECAP是一种通过纯剪切变形来细化合金晶粒的工艺方法,它利用加工过程中存在的加工硬化、动态回复以及动态再结晶来控制材料微观组织的形成和发展,从而达到细化晶粒、提高综合力学性能的目的。ECAP基本原理如图1所示。等径角挤压模具内有2个形状完全相同且以一定角度相互交截的通道,φ为两通道的内交角,ψ为外接弧角。在挤压过程中,试样在挤压杆的载荷作用下被挤出。试样在经过两通道的交截处时产生强烈的剪切变形,从而发生塑性变形。

图1 等径角挤压的基本原理图

2 三维有限元模型

模拟挤压材料为挤压态AZ31镁合金,环境温度为20 ℃,模具温度为240 ℃,摩擦因数设置为0.3,坯料网格选择绝对网格,坯料的尺寸为15 mm×15 mm×55 mm,凸模尺寸为15 mm×15 mm×10 mm,凹模尺寸为110 mm×110 mm×30 mm,凹模内径角角度φ为90°、100°、110°,模具外转角为ψ(ψ=π-φ),内径角半径r=1.5 mm,外径角半径R=2 mm,通道和坯料所倒圆角均为3 mm。

3 正交实验

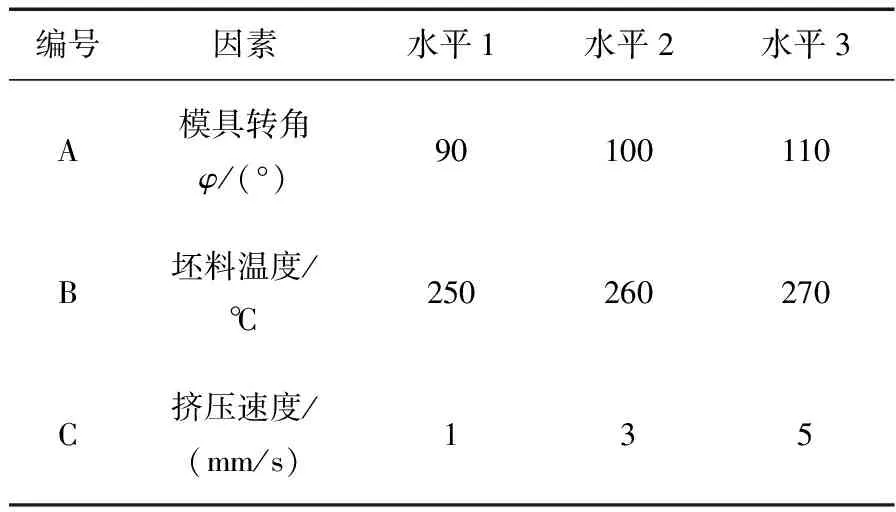

本文共9组等径角挤压模拟实验,除了模具拐角、工件温度和挤压速度不同外,其他实验条件和参数均相同,这样排除了其他因素对模拟实验结果的影响。当模具的转角小于90°的时候,坯料的变形量太大,挤出有一定的难度,因此本文排除了锐角的转角;但是如果转角的角度太大,应力的集中较小,会导致晶粒细化效果不明显,所以本文选择了90°、100°、110°共3个水平作为研究对象。AZ31镁合金的再结晶温度在250 ℃左右,如果温度过高,晶粒会变得异常粗大,会直接影响材料的组织性能,本文选择了250、260、270 ℃进行研究。挤压速度对变形均匀性有着显著的影响,本文选择了1、3、5 mm/s共3个速度水平进行研究。正交实验的因素和水平如表1所示。

表1 正交实验因素和水平

4 结果讨论和优化设计

等径角挤压引起的晶粒细化程度及变形均匀性取决于变形过程中的塑性变形行为。试样变形的均匀性直接决定晶粒几何尺寸的均匀程度,变形均匀性值越小,试样变形就越均匀,晶粒细化效果就越明显。本文利用变形均匀性系数ci来衡量挤压变形的均匀性[4]。

(1)

式中:εmax是挤压变形过程中试样的最大等效应变;εmin是挤压变形过程中试样的最小等效应变;εavg是挤压变形过程中试样的平均等效应变。

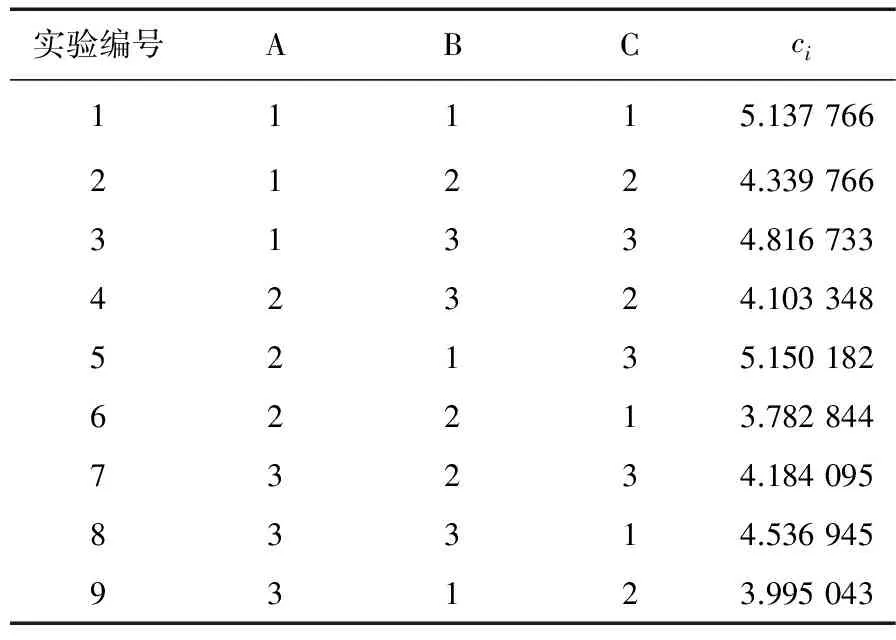

表2 L9矩阵和实验结果

由表2实验结果可以看出,第6组的变形均匀性系数为3.782 844,是所有结果中最小的,即第6组的变形均匀性最好,为最优方案,第6组工艺参数为模具转角100°、坯料温度260 ℃、挤压速度1 mm/s。

5 基于CA法的微观模拟

CA法(cellular automata method)是一种用来描述复杂系统在空间-时间上演化规律的数学算法,它的网格中元胞的状态依据一个局部规则进行演化[5]。近年来,许多学者采用CA方法研究动态再结晶,已取得了较好的成绩[ 6-10 ]。

5.1 CA法和程序的仿真

5.1.1 位错密度演化模型

热加工过程中,金属内部同时进行着加工硬化和形变软化两个过程,软化主要是通过动态回复再结晶实现,而层错能的高低是决定动态回复进行充分与否的关键因素。本文采用修正的Laasroui-jonas模型:

(2)

dρi=(h-rρi)dε-ρidε;

(3)

(4)

(5)

5.1.2 形核模型

研究表明,动态再结晶的形核率和应变率密切相关,有学者认为呈现类似的线性关系;

(6)

式中C、α1是常数,α1通常取0.9。

5.1.3 晶粒长大模型

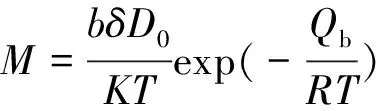

动态再结晶新晶粒长大的驱动力由动态再结晶晶粒和母相晶粒间的位错密度差提供,位错密度差驱使新晶粒不断长大,而驱动力逐渐减小直到为零的时候晶粒生长停止。再结晶晶粒生长速率v与大角度晶界迁移率M及驱动力f之间的关系如下:

v=Mf;

(7)

(8)

式中:δ为晶界厚度;D0为绝对零度时晶界的子扩散系数;K为玻尔茨曼常数;b为柏氏矢量;Qb为晶界扩散激活能。

5.1.4 流变应力模型

产生塑性变形所需的应力包括:克服第二相、弥散离子所需的流变应力;克服晶粒位错间交互作用所需的应力;晶界与亚晶界位错交互作用所产生的流动应力。

(9)

式中:σ0为自然流动应力;G为剪切模量;α1为位错交互作用系数;b为柏氏矢量;α2、α3为晶粒和亚晶粒尺寸对位错组态影响系数;D为平均晶粒尺寸;δ为平均亚晶粒尺寸;ρi为平均位错密度。

微观模型中所选取的平面被划分为200×200个网格,代表0.2 mm×0.2 mm的实际区域;扩散激活能Q的值为145.9 kJ/mol[11],材料常数K值为603 0[6],初始位错密度是试样未发生挤压塑性变形时,即试样在高温下未经历加工硬化、动态回复、动态再结晶等多因素作用下的位错密度,其值取为0.09,AZ31镁合金的初始晶粒尺寸由物理实验确定,经测量软件测定其平均晶粒尺寸d0为25 μm。

5.2结果与讨论

通过对P1点的应变进行点追踪,发现应变大致可分为4个阶段,如图2所示。先是应变基本保持平稳,后来缓慢增加,再接着应变急剧增大,最后趋于平稳。应变急剧增加的阶段,是P1点经过大变形区域的时候,此时晶粒被破碎成很多小角度的亚晶,晶粒发生动态回复再结晶,晶粒被细化。

图2 等效应变曲线

动态回复再结晶是在温度和负荷的共同作用下发生的。P1点从第一步到模拟完成的最后一步经历了动态回复、再结晶、长大3个阶段,图3中不同的深浅颜色代表不同位向的晶粒。在step10的时候,P1点的晶粒在温度的作用下长大,此时晶粒大小的标准差为5.75,处于一个较高水平,说明此时晶粒尺寸差值较大,变形均匀性差;而后晶粒在母相的晶界处进行形核,随着晶界的迁移,晶粒长大,再结晶晶粒慢慢将母相晶粒吞并,如step20所示,此时的晶粒尺寸最大值和最小值差距超过了60 μm,材料组织仍然十分不均匀。

Step 10 Step 20 Step 30

Step 40 Step 50 Step 60

图3P1点的微观晶粒组织变化

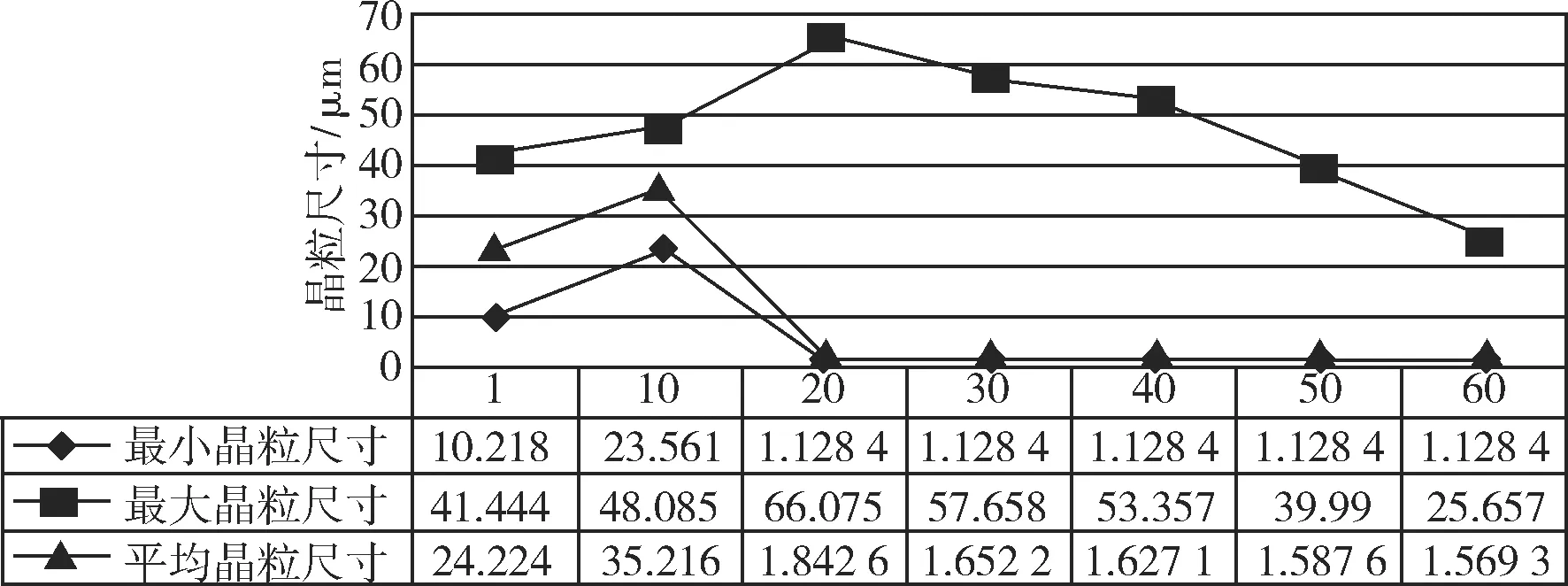

从step20开始,P1点逐渐进入剪切应力最高的区域,在此区域,工件产生强烈的剪切变形,材料的显微组织被拉长,粗大的晶粒被破碎成许多具有小角度晶界的亚晶,随着挤压的进行,亚晶界和晶粒内部的位错快速增加,促使了位错胞数量的增加,晶粒尺寸逐渐减小。在step60的时候,挤压完成,平均晶粒尺寸细化到1.57 μm,较最初晶粒尺寸25 μm,晶粒得到了很大程度的细化。模拟过程中的最大、最小及平均晶粒尺寸如图4所示。在经过了剪切变形后,组织均匀性较之前有很大的提升,由图5可以看出,整个挤压过程,晶粒尺寸的标准差是逐渐减小的,在step10进入到剪切变形区开始,标准差急剧下降,step40以后标准差值下降趋势减缓。这是由于P1点已逐渐走出剪切变形区域,变形程度减缓。到了step60的时候,模拟完成,而晶粒尺寸的标准差也仅为0.35,是整个过程中均方差的最低值,此时的材料组织均匀性达到最好。由此可见,经过优化方案的等径角挤压,晶粒尺寸减小,材料组织的均匀性也较好。

图4 模拟过程中的最大、最小及平均晶粒尺寸

图5 晶粒尺寸的标准差

在剪切变形区选择了3个考察点进行研究,如图6所示。由模拟结果可知,P2点模拟结束时最大晶粒大小为14.048 2 μm,P3点为18.915 1 μm,P4点为16.925 7 μm。此外,考察这3个考察点在step60时的应变,P2点应变值最大,为0.880 586,即等效应变值越大的地方晶粒尺寸越小。由于P3点处于试样中间区域,变形程度最小,是ECAP成形过程中晶粒最易得不到细化的区域。本文通过优化方案,缩小了P3点与P2、P4点的晶粒大小差距,实现晶粒细化的均匀效果,在一定程度上避免挤压的不均匀性对组织性能带来的不利影响。

图6 考察点P2、P3和P4点

6 结论

本文对AZ31镁合金进行了ECAP大塑性变形宏观塑性成形和微观组织演变的多尺度模拟,得出以下结论。

1) 引用刚塑性有限元法,采用正交实验对应变均匀性指数进行考察,探讨了模具转角、坯料温度、挤压速度3个因素对变形均匀性的影响,优化方案最终的变形均匀性系数为4.155 825。最优方案为模具转角100°,坯料温度260 ℃,挤压速度1 mm/s。

2) 采用CA法对优化方案成形过程进行微观组织演变模拟,研究表明,在挤压成形过程中,晶粒经过了动态回复、再结晶、长大3个阶段,同时晶粒尺寸从最初的25 μm细化到了1.56 μm,晶粒尺寸的标准差从初始变形时的6.477 54逐步下降到0.356 899。结果表明,晶粒细化效果较好,同时材料的组织均匀性也较好。

3) 通过对优化方案的剪切变形区进行微观组织演变模拟发现,剪切变形区最大晶粒尺寸从内转角到外转角分别为:内转角处14.048 2 μm,中间部分为18.915 1 μm,外转角处为16.925 7 μm。这是由于转角处的应力最集中,变形量最大,中间的变形量比转角处要小,符合实际情况;但在优化方案下,晶粒尺寸差异很小,这说明毛坯通过ECAP,晶粒尺寸整体收敛。

[1]Segal V M,Reznilkov V I,Kopylov V I,et al. Processes of plastic transformation of metals[M]. Minsk:Navukai Teknika,1984:295.

[2]吴朗.热处理对含Nd喷射沉积镁合金组织及性能的不均匀性影响[D].包头:内蒙古科技大学,2013:10-11.

[3]翟秋亚,王智民,袁森,等. 挤压变形对AZ31镁合金组织和性能的影响[J].西安理工大学学报,2002,18(3):254-259.

[4]Saito Y, Utsunomiya H, Tsuji N. NoVel ultra high straining

process for bulk materials development of the accumulative roll bonding process[J].Acta Materialia,1999,47:579-583.

[5]沈冰. AZ31镁合金等径角挤压成形的多尺度模拟[D].成都:西华大学,2013:29-30.

[6]何燕,张立文,牛静,等.元胞自动机方法对动态再结晶过程的模拟[J].材料热处理学报,2005,26(4): 120-124.

[7]卢瑜,张立文,邓小虎,等. 纯铜动态再结晶过程的元胞自动机模拟[J].金属学报,2008,44 (3):292-296.

[8]麻晓飞,关小军,刘运腾,等.基于改进转变规则的晶粒长大CA模型[J].中国有色金属学报,2008,18(1):138-144.

[9]Ding R,Guo Z X. Coupled quantitative simulation of microstructural evolution and plastic flow during dynamic recrystallization[J]. Acta Mater,2001,49(16): 3163-3175.

[10]Kugler G,Turk R. Modeling the dynamic recrystallization under multi-stage hot deformation[J]. Acta Mater,2004,52(15): 4659-4668.

[11]HU l J. AZ31 magnesium alloy sheet warm deformation behavior of numerical analysis and experimental study [J]. Journal of Shanghai JiaoTong University, 2009(48):299-321.

(编校:夏书林)

DeformationUniformityOptimizationDesignbasedonMulti-scaleSimulationofAZ31MagnesiumAlloyECAP

WANG Xue, PENG Bi-you*, XIA Yi-wen,ZHOU Chao, PAN Ren-yuan

(SchoolofMaterialandEngineering,XihuaUniversity,Chengdu610065China)

ECAP has obvious deformation heterogeneity, which results in residual stress in the deformed material and the stress affects the performance of the material. Therefore, the ECAP forming process of AZ31 magnesium alloy was simulated with multi-scale technique. Influence on extrusion deformation uniformity of the die corner, billet temperature, extrusion speed was studied . The analysis results show that die angle 100 °, billet temperature 260 ℃ and extrusion speed 1mm / s are the optimum process parameters and the deformation uniformity coefficient is only 3.782844. Microstructure simulation based on the CA program was conducted, and the result shows that the grain is refinement largely and the grain size of shear deformation zone of the inner corner and out corner is close , and the deformation uniformity is improved. This verifies that the optimal scheme is feasibly.

AZ31;multi-scale simulation; process parameters; uniformity

2014-12-03

四川省教育厅重点科研项目(11ZA001);西华大学创新基金(04030332)。

:彭必友(19—),男,副教授,博士,主要研究方向为金属学及金属工艺。 E-mail:pengbiyou@126.com.

TG146.22

:A

:1673-159X(2015)06-0081-04

10.3969/j.issn.1673-159X.2015.06.017

*