硬质合金高温化学气相沉积TiC涂层工艺研究

(西华大学材料科学与工程学院 ,四川 成都 610039)

·先进材料及能源·

硬质合金高温化学气相沉积TiC涂层工艺研究

张丽珍,赵广彬*,罗 磊,安小建,陈梽雄

(西华大学材料科学与工程学院 ,四川 成都 610039)

采用高温化学气相沉积在YG8基体上制备TiC涂层,研究沉积温度、沉积时间、H2流量、H2/CH4(流量比)以及TiCl4流量对镀层的抗弯曲强度、膜基结合力及表面显微硬度的影响,并通过正交试验优化工艺参数。结果表明:当沉积温度为1 000 ℃,沉积时间为90 min,H2流量为400 ml,H2/CH4(流量比)为15∶1,TiCl4流量为80 mL时,镀层具有优良的性能,抗弯曲强度达到1 100 N,表面显微硬度达到3 228 HV,膜基结合力达到90 N。

碳化钛;化学气相沉积;硬质合金

随着涂层技术的发展,各种超硬涂层材料层出不穷[1-2]。TiC与TiN一样都具有面心立方结构,属于难熔化合物,不仅具有高硬度、高熔点的特点,而且还具有良好的导热性、导电性、耐酸碱及耐腐蚀性能[3]。在新型工具涂层材料中,TiC具有很好的综合性能,已成为主要的涂层材料之一。TiC涂层与基体间有过渡层,为冶金结合,比TiN涂层有更好的膜-基结合力。制备TiC薄膜的主要方法有化学气相沉积(CVD)法和物理气相沉积(PVD)法。采用化学气相沉积法可以沉积金属、陶瓷、化合物或合金等多种类型的薄膜,对真空条件的要求也不高,只需在低于大气压甚至可以在大气压下进行。镀膜过程中,离子具有高度的分散性和绕镀性,可以均匀覆盖几何形状复杂的零件,便于控制膜层的纯度及致密度[4-5]。采用化学气相沉积法制备的硬质薄膜在高温下具有良好的导热性和良好的膜-基结合力,在机械加工行业受到了极大的欢迎[2]。最近的研究表明,TiC涂层虽然具有良好的结合力、耐用度和抗氧化性能,但在涂层与基体之间会产生脆性相,导致刀片的脆性增加,抗弯曲强度降低[6-7]。为解决这一问题,除了研究其物相结构和性能之外,优化其沉积工艺参数也可能是行之有效的方法。本文在YG8硬质合金表面沉积TiC涂层,研究沉积工艺对膜层性能的影响,对进一步优化TiC薄膜的制备工艺具有指导作用。

1 实验材料及工艺制定

本文所用硬质合金的牌号为YG8。实验前将试样置于装有洗涤剂的超声波清洗机中清洗10 min,纯水漂洗后烘干,确保镀膜前试样表面没有粉尘、油污、表面氧化膜及毛刺等。

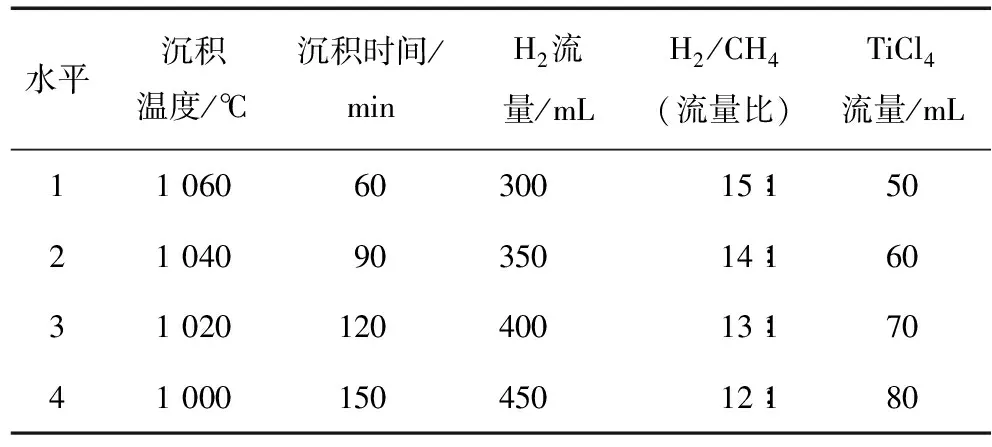

本文采用高温真空气氛管式炉涂层。反应物为TiCl4(化学纯),反应气体为H2(纯度≥99.999%)和CH4(纯度≥99.999%)。采用L16(45)正交试验方法研究沉积温度、沉积时间、H2流量、H2/CH4(流量比)、TiCl4流量对抗弯曲强度、膜基结合力和薄膜显微硬度的影响。每个因素选用4个水平,见表1。

表1 正交试验因素及水平

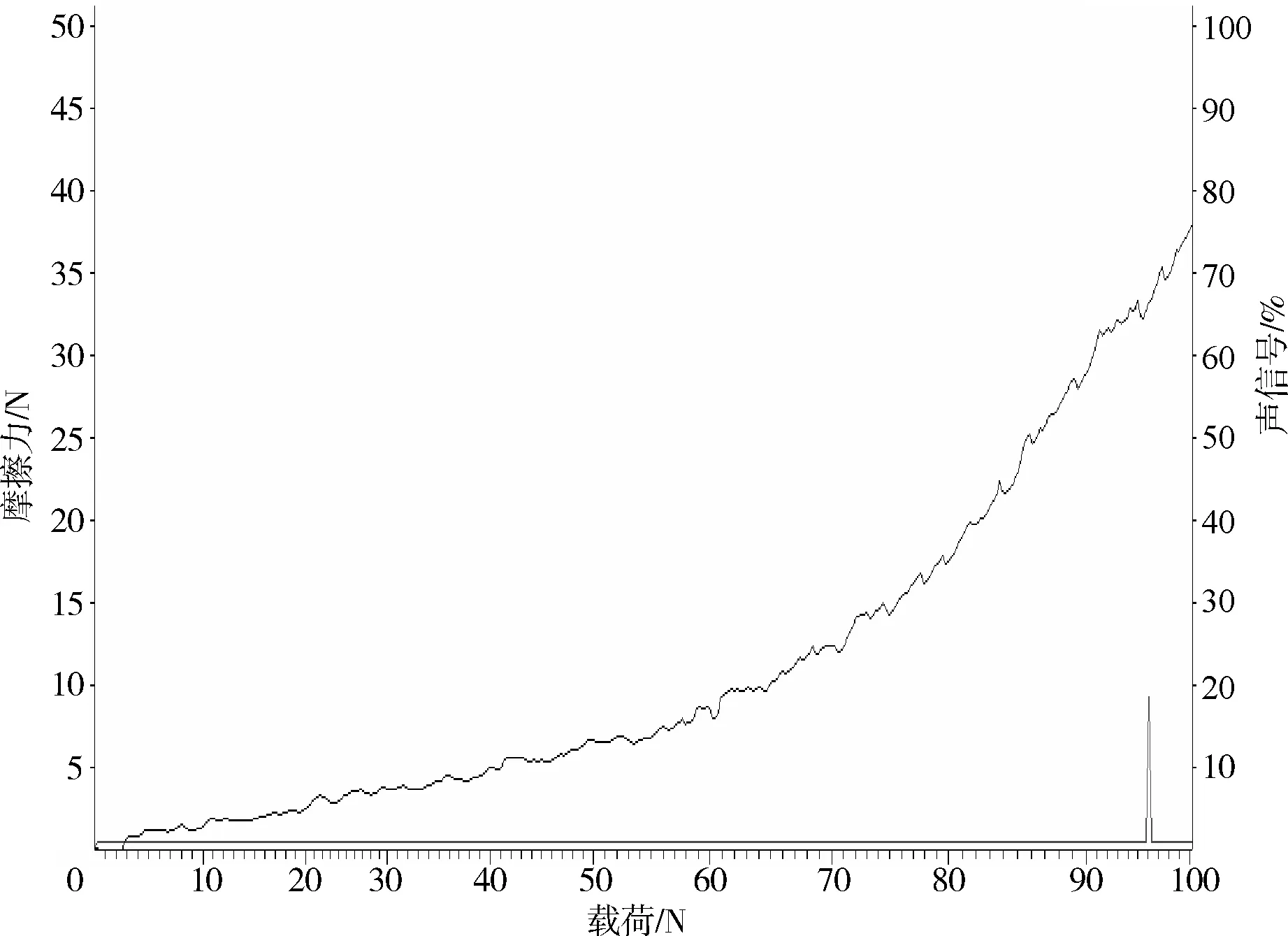

采用三点弯曲法测试抗弯曲强度,测试仪器为SGY-数显式工程陶瓷压缩强度测试仪,以每秒小于200 N/mm2的载荷均匀加载;采用MFT-4000多功能材料表面性能测试仪测定膜-基结合力,采用划痕法测定膜基结合力是将通过划痕试验得到的摩擦力-正压力曲线与划痕的显微观测结合而测得膜基结合力,其测试方法更加准确可信,测试方法如图1、2所示;采用HVS-1000型数显式显微硬度仪测试涂层的显微硬度;用DX-2500型X线衍射仪测试涂层的物相,用S-3400N扫描电镜观察涂层的形貌。

2 实验结果和讨论

2.1正交试验结果

正交试验样品的抗弯曲强度、膜基结合力和表面显微硬度见表2。根据此结果,计算出各因素各水平抗弯曲强度平均值K、各因素各水平膜基结合力平均值K′和各因素各水平表面显微硬度平均值K″,再分别计算出K、 K′和K″值的极差R、R′和R″,结果见表3。根据正交试验原理,极差越大,表明该因素对实验结果的影响越大。从表3可以看出,各因素对抗弯曲强度影响的主次顺序为:H2流量>沉积温度>TiCl4流量>H2/CH4(流量比)>沉积时间。同理,各因素对膜基结合力的影响主次顺序为:沉积温度>H2流量>H2/CH4(流量比)>沉积时间>TiCl4流量。各因素对显微硬度影响的主次顺序为:沉积温度>沉积时间>H2流量>H2/CH4(流量比)>TiCl4流量。

图1 试样结合力测定

图2 试样划痕金相图

表2 正交试验工艺参数表L16(45)

表2(续)

表3 正交表计算结果

2.2各影响因素的分析与讨论

2.2.1 沉积温度对镀层性能的影响

由表3可知,沉积温度对抗弯曲强度影响的K值为:K1>K2>K4>K3,沉积温度取1水平即1 060 ℃时,抗弯曲强度最高。

沉积温度对膜基结合力影响的K值为:K3′>K4′>K2′>K1′,沉积温度取3水平即1 020 ℃时,膜基结合力最好。

沉积温度对显微硬度影响程度的K值为:K1″>K4″>K3″>K2″,沉积温度取1水平即1 060 ℃时,显微硬度最高。

温度对抗弯曲强度、膜基结合力、显微硬度影响较大。温度较低时,生成的TiC颗粒较粗大。随着温度的升高,晶粒生长速率加快,晶体形核速率也进一步增大,所形成的涂层组织就会越来越致密,涂层的综合性能较好;但温度过高,会引起脱碳层,1~2 μm的脱碳层足以使一般的硬质合金基体材料的抗弯强度下降30%,所以镀层抗弯曲强度会比基体的抗弯曲强度低[8]。温度为1 060 ℃时,抗弯曲强度最高。这是因为金属Co在室温下为密排六方结构,而在高温下为面心立方结构。而面心立方结构的滑移系明显多于密排六方结构,其塑性就会更加优越,抗弯曲强度也就会更高。

2.2.2 沉积时间对镀层性能的影响

由表3可知,沉积时间对抗弯曲强度影响的K值为:K2>K4>K1>K3,沉积时间取2水平即90 min时,抗弯曲强度最高。

沉积时间对膜基结合力影响的K值为:K2′>K3′>K1′>K4′,沉积时间取2水平即90 min时,膜基结合力最好。

沉积时间对显微硬度影响的K值为:K2″>K1″>K3″>K4″,沉积时间取2水平即90 min时,硬度最高。

成膜初期碳原子在高温下通过扩散到达基体表面,促使脆硬的η相和液相Co形成,促进了TiC涂层与基体之间的扩散作用,并且在结合界面驱动力的催促下,碳原子进一步扩散,随着时间增加,进一步增强了二者的扩散作用,使得晶胚成分更加均匀化、细小化;但晶粒过于细小,反而引起性能的下降[9-10],因为晶粒越小,所产生的晶界越多,其中产生的大量疏松晶界极易形成滑移造成形变[11]。而抗弯曲强度随着沉积时间的增加,其强度呈现先增大后减小的趋势,并且在90 min时出现了峰值。因为随着液相Co量的增加,富Co层的范围也不断增加。Co是黏结相,其韧性非常好,在试样断裂过程中,Co通过其优良的塑性变形吸收了裂纹扩展时的能量,即阻止裂纹的进一步扩展,防止试样过早断裂;因此可以提高试样的抗弯曲强度。在一定时间范围内,随着时间的增加,抗弯曲强度也会增强;但如果时间过长,WC晶粒会长大,之间的接触就会增加,影响到Co分布不均匀进而降低了Co相的平均自由程,有效形变范围也随之减少,则合金抗外部载荷的能力减弱,抗弯曲强度下降。

2.2.3 H2流量及 H2/CH4(流量比)对镀层性能的影响

由表3可知,H2流量对抗弯曲强度影响的K值为:K3>K1>K2>K4,H2流量取3水平即400 mL时,抗弯曲强度最高。

H2流量对膜基结合力影响程度的K值为:K1′>K4′>K3′>K2′,H2流量取1水平即300 mL时,膜基结合力最好。

H2流量对显微硬度影响的K值为:K1″>K4″>K2″>K3″,H2流量取1水平即300 mL时,显微硬度最高。

H2/CH4(流量比)对抗弯曲强度影响的K值为:K1>K4>K3>K2,H2/CH4(流量比)取1水平即15∶1时,抗弯曲强度最高。

H2/CH4(流量比)对膜基结合力影响的K值为:K2′>K3′>K1′>K4′,H2/CH4(流量比)取2水平即14∶1时,膜基结合力最好。

H2/CH4(流量比)对显微硬度影响的K值为:K4″>K2″>K1″>K3″,H2/CH4(流量比)取4水平即12∶1时,显微硬度最高,但4组水平所得到的显微硬度相差不大。

碳含量越高,涂层表面的碳原子越能向涂层内扩散,越能改变涂层的C/Ti原子比,使其更接近1/1,硬度也就越高。

2.2.4 TiCl4流量对镀层性能的影响

由表3可知,TiCl4流量对抗弯曲强度影响的K值为:K4>K2>K1>K3,TiCl4流量取1水平即80 mL时,抗弯曲强度最高。

TiCl4流量对膜基结合力影响的K值为:K4′>K3′>K2′>K1′,TiCl4流量取3水平即80 mL时,膜基结合力最好。

TiCl4流量对显微硬度影响的K值为:K1″>K4″>K2″>K3″,TiCl4流量取1水平即50 mL时,显微硬度最高。

这可能是由于较多的TiCl4气体包覆在基体表面,进一步阻止了其他反应气体进入基体表面,难以与基体表面的TiCl4结合形成TiC晶体,大量的TiC在反应炉壁上形成,从而降低了沉积速率,进而影响了其性能。

综上所述,获得较高抗弯曲强度的工艺参数为:沉积温度为1水平即1 060 ℃,沉积时间为2水平即90 min,H2流量为1水平即300 mL,H2/CH4(流量比)为1水平即15∶1, TiCl4流量为4水平即80 mL。获得较好膜基结合力的工艺参数为:沉积温度为3水平即1 020 ℃,沉积时间为2水平即90 min, H2流量为1水平即300 mL,H2/CH4(流量比)为2水平即14∶1, TiCl4流量为4水平即80 mL。获得较高显微硬度的工艺参数为:沉积温度为1水平即1 060 ℃,沉积时间为2水平即90 min, H2流量为1水平即300 mL,H2/CH4(流量比)为4水平即12∶1, TiCl4流量为1水平即50 mL。由表2分析可知,各实验所得到的显微硬度值相差不大,则综合后最佳的工艺参数为:沉积温度为4水平即1 000 ℃,沉积时间为2水平即90 min,H2流量为3水平即400 mL,H2/CH4(流量比)为1水平即15∶1, TiCl4流量为4水平即80 mL,即第14组实验。

2.3镀层的物相组成与微观形貌

2.3.1 物相分析结果和讨论

取较佳工艺参数调节下获得的14号样品的X线衍射谱如图3所示。可以看出主要是TiC衍射峰,另外还有Co6W6C和W衍射峰。Co6W6C的生成是因为高温时,基体部分原子通过扩散,浸入表面层进行重组形成的新相;而W的形成是因为当H2流量较大时,基体表面被过量的H2覆盖,高浓度的氢气在高温下使部分WC被还原成W。Co6W6C相作为脱碳相,使得合金的游离Co含量减少,WC晶粒变细,强度降低;同时γ相中溶解的W相增多,即γ相中α-Co增多,固溶强化作用明显,二者相互作用,强度仍会降低。

图3 14号样品的X线衍射谱图

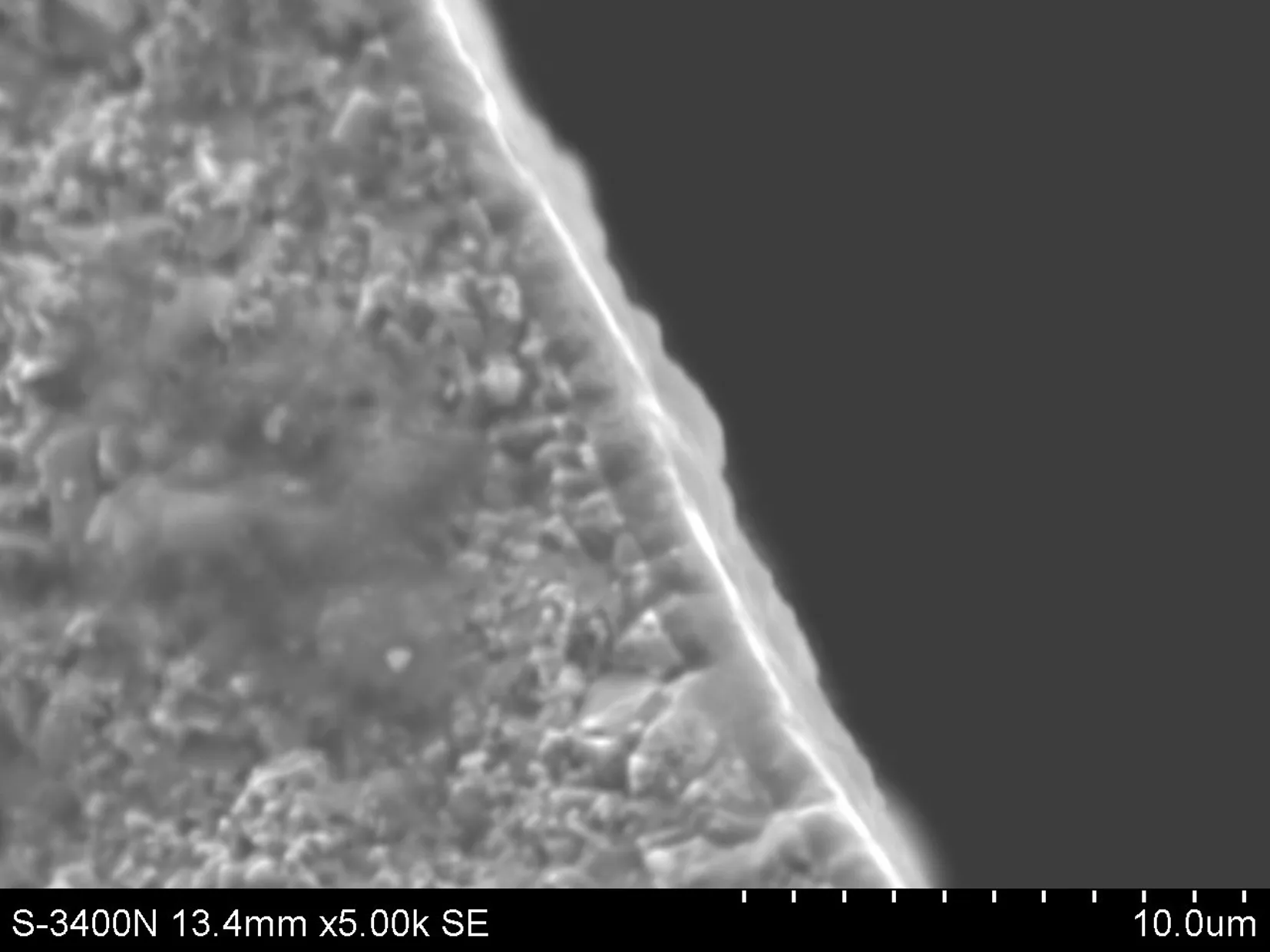

2.3.2 断口形貌分析

取14号工艺的样品,将其机械打碎得到断口样品做试样,用扫描电镜观察薄膜的断口形貌,如图4所示。整个薄膜组织形貌均匀致密,其与基体的结合部位界限明显,薄膜的厚度大约为1 μm,且分布均匀。

图4 断口分析图

由此可以看出,经14号工艺即沉积温度为1 000 ℃、沉积时间为90 min、H2流量为400 mL、H2/CH4(流量比)为15∶1、TiCl4流量为80 mL时镀制的薄膜成分纯度较高,没有其他杂质的存在,且薄膜组织致密,成分和厚度均匀,与基体结合良好,具有优良的力学性能。

3 结论

综合上述实验结果与分析,可以得出以下结论:

1)沉积温度、沉积时间、H2流量、H2/CH4(流量比)以及TiCl4流量5个因素中,沉积温度对镀层的抗弯曲强度、膜基结合力及表面显微硬度均有较为明显的影响;

2)制备TiC涂层的较佳工艺参数为沉积温度1 000 ℃、沉积时间90 min、H2流量400 mL、H2/CH4(流量比)15∶1、TiCl4流量80 mL;

3)沉积的TiC涂层形貌致密且厚度分布均匀,成分纯度较高,没有其他杂相;

4)TiC涂层的YG8硬质合金,其抗弯曲强度达到1 100 N,表面硬度达到3 228 HV,膜基结合力达到90 N,具有实用价值。

[1]李会会,易丹青,刘会群,等.硬质合金冲击疲劳行为的研究[J].硬质合金,2014,31(2):101.

[2]Mingard K P, Roebuck B, Marshall J, et al. Some Aspects of the Structure of Cobalt and Nickel Binder Phase in Hardmetals [J]. Acta Material,2011,59(6):2277-2290.

[3]周华,刘维良.碳化钛粉末在水中的分散性研究[J].中国陶瓷,2014,50(5):44.

[4]王豫,水恒勇.化学气相沉积制模技术的应用与发展[J].热处理,2011,16(4):1-4.

[5]桑可正,韩璐,史文鹏,等.氧化铝陶瓷表面化学气相沉积钛涂层的制备及性能[J].硅酸盐学报,2014,42(7):837.

[6]陈佑剑.常见过渡金属碳化物的制备及其性能研究[D].温州:温州大学,2012.

[7]韩铧,许晓静,刘延山.硬质合金刀具材料的研究现状与发展思路[J].工具技术, 1999, 36(10):3-7.

[8]高见,李建平,马文存,等. TiC-TiN-TiC-Al2O3涂层CP3型硬质合金抗弯曲强度及其分散性的研究[J].工具技术,2007,36(11):10-12

[9]马胜利,马大衍,王昕,等.脉冲直流等离子体辅助化学气相沉积TiN和TiCN薄膜摩擦磨损特性研究[J]. 摩擦学学报, 2003, 23(3):179-182.

[10]Iwai Y , Miyajima T , Mizuno A , et al. Micro-Slurry-jet Erosion(MSE)Testing of CVD TiC/TiN and TiC Coatings [J].Wear, 2009, 267:264-269.

[11]赵声志,张忠健.工艺条件对WC-12%Co超细硬质合金性能的影响[J]. 硬质合金,2012,29(3):143-144.

(编校:夏书林)

ResearchofTiCCoatingsonCementedCarbidebyHT-CVD

ZHANG Li-zhen, ZHAO Guang-bin*, LUO Lei, AN Xiao-jian, CHEN Zhi-xiong

(SchoolofMaterialsScienceandEngineering,XihuaUniversity,Chengdu610039China)

TiC composite coating were prepared on the YG8 substrate with high temperature chemical vapor deposition (HT-CVD) method. Effects of temperature and time, and the flow of H2, H2/CH4and Ticl4on the bending strength, strength and microhardness of film, and on the bonding strength of thin film-matrix were investigated. The depositing parameters were optimized through orthogonal test. The results indicate that fine composite coating can be these: deposited at 1000℃ for 90 min, and with the flow of H2is 400ml, the H2/CH4is 15:1, the flow of TiCl4is 80ml, its bending strength is 1100N, its microhardness is 3228HV, the bonding strength of thin film-matrix is 90N.

titanium carbide;chemical vapor deposition; cemented carbide

2014-09-29

科技部重大专项(2009ZX04012-23);四川省特种材料及制备技术重点实验室资助项目。

:赵广彬(1962—),男,教授,主要研究方向为硬质合金涂层设备与技术。E-mail:xhzhaogb@163.com

TG722

:A

:1673-159X(2015)04-0097-05

10.3969/j.issn.1673-159X.2015.04.020

*