一种确定多面体多零偏值的方法

白 洁,刘 禹

(中国船舶重工集团公司 第七一三研究所,河南 郑州 450015)

一种确定多面体多零偏值的方法

白 洁,刘 禹

(中国船舶重工集团公司 第七一三研究所,河南 郑州 450015)

针对在卧式加工中心上加工多面体零件需要多次测量零偏值的问题,提出了一种新的方法,即通过测定机床的回转中心,借助AutoCAD软件,建立一个机床坐标环境,并利用一个已知的零偏值,实现快速、准确地得到其他需加工表面的零偏值。采用该方法能够减少加工中多次测量零偏值带来的繁琐工作,大大提高加工效率,降低编程的差错率。本文通过2个具体应用实例,对该方法和传统方法进行了对比,详细论述了该方法的优点及使用方法,并对其正确性进行了理论验证。采用该方法还可以应用于与卧式加工中心相似的其他设备。

多面体;零偏值;回转中心;数控编程

零偏值的确定是在卧式加工中心、数控镗铣床上加工多面体零件的关键环节。零偏值的确定不但与加工精度密切相关,也可直接影响加工效率。中国船舶重工集团公司第七一三研究所使用的Heckert CW630卧式加工中心为带回转B轴、双工作台形式,工作台自动定位整数分度(最小1°)。在加工多面体零件时,通常是把工件需加工表面的零偏值测量后进行储存,编入程序,在加工时调用。这种方法费时费力,在实际操作中也容易出错,尤其对于实际加工时无法直接测量零偏值的加工表面。笔者经过经验积累,结合设备特点,总结出通过确定工作台回转中心,借助AutoCAD软件,利用一个已知零偏值确定其他相关零偏值的方法,在实际生产中得到良好应用。

1 方法介绍

1.1 测工作台回转中心

CW630加工中心工作台的旋转是绕B轴。B轴为分度盘式结构,此轴回转中心的X、Y和Z坐标在加工区域内,不论工作台怎样转动,其在机床坐标系中的位置是可求的。

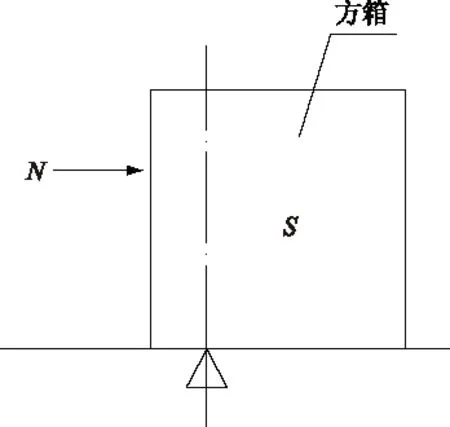

测量B轴回转中心的方法很多,现举其中一种进行说明[1]。首先在工作台上放一标准方箱(见图1),把方箱找正,方箱上3个相互垂直的平面分别平行于相应的加工中心坐标轴,用微米杠杆表找正方箱任意水平与垂直方向200 mm长度范围,偏差≤0.005 mm;然后固定方箱,用红外测头测量N面与S面,得N1与S1值,工作台旋转180°,再测量N面及S平行面,得N2与S2值。

图1 利用方箱求回转中心示意图

由公式NO=(N1+N2)/2,可计算出Z方向的回转中心坐标。由公式SO=(S1+S2)/2,可计算出X方向的回转中心坐标。

通过上述方法得到B轴回转中心O的坐标为(SO,NO)。这种测量方法的精度主要取决于测头的测量误差、方箱精度误差及随机误差[2]。

1.2 测量工作台上任意一点的零偏值

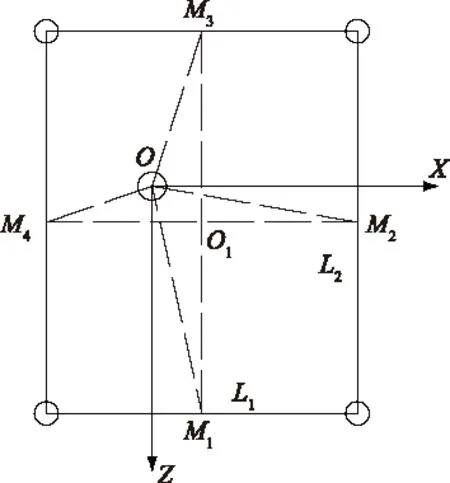

工作台回转中心确定后,在AutoCAD软件中建立一个机床二维坐标环境(见图2),横轴为X轴,纵轴为Z轴。

图2 机床坐标环境示意图

X轴和Z轴是机床坐标系,坐标零点是机床坐标原点。把机床模拟坐标原点建立在AutoCAD坐标系原点上,就构成了机床加工坐标环境。将上述测量的工作台回转中心O坐标(SO,NO)输入到AutoCAD软件中,在这个坐标系下的任意一点都可以绕回转中心O转动(比如A点),转动后新位置的值即为所求点的新零偏值。

2 应用实例

2.1 模圈零件的加工

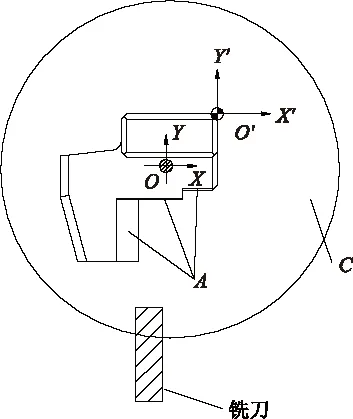

某模圈零件示意图如图3所示,该零件为标准四面体结构,需加工四周铰链部分。实际加工时设计了装夹工装,工装上预先加工好与模圈上销孔位置和尺寸一致的4个孔作为定位孔,把工装固定到工作台上,以销孔中心为基准找正。X方向2孔偏差≤0.005 mm,用带长度及半径补偿的中心钻粗测销孔1和销孔2的中心X、Z坐标,然后换算成M1点的X、Z坐标值,输入到零偏值存储器中,用测头调用L977测量子程序测量M1点X方向精确值xM1,再用子程序L978测量圆柱销1的表面Z值,换算成M1的Z坐标zM1,于是M1(xM1,zM1)点即为精测出的已知零偏值点。

图3 模圈零件示意图

从图3可以看出,把4个销孔中心线连接起来,其连线的中点就是每个面的零点,但其还不是实际加工时使用的零偏值。

M1(xM1,zM1)点已知以后,将工件要旋转90°,主轴正对M2点所在面。M2点计算公式为:

上述公式中,O点、O1点及M1点坐标都是已知值,其中O点为工作台回转中心坐标,O1点为工件对称中心坐标,M1点为实测工件零偏值,L1和L2为销孔孔距。求解可得:

xM2=xO+zO-zO1

同理,可求M3、M4的零偏值:

xM3=2xO-xM1

xM1=xO+zO1-zO

上述推导出的公式是简单算式,但在实际工作中,由于机床坐标位置点的每个值都是由6~7位数构成,所以运算繁杂。基于这个原因,应用AutoCAD软件建立模拟机床坐标环境来计算零偏值,如图4所示,O点为工作台回转中心,O1点为工件对称中心,M1点为已知点零偏值,通过绕O点旋转即可得到所求点在机床坐标系下的新坐标——零偏值,既快捷又准确。

图4 模拟机床环境计算零偏值

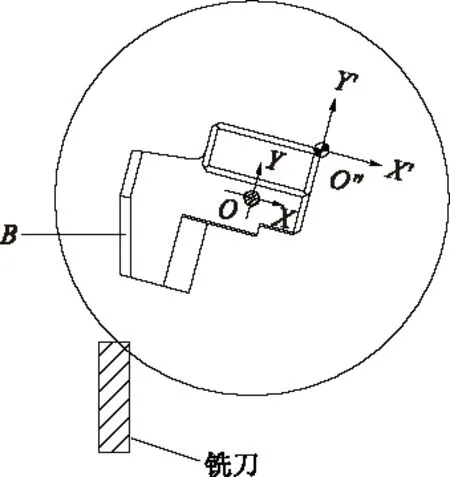

2.2 斜面压头的加工

某斜面压头零件如图5和图6所示,需一次装夹加工A、B两处。

1) 加工A处。O点是工作台回转中心,工件初始零偏位于工作台上任意位置,如图5所示的O′点,A处按常规加工方法处理即可。

2) 加工B处。该面为15°斜面,由于斜面较大,不能用角度成型刀加工,只能通过旋转工作台用棒刀侧刃加工,但工作台旋转15°后(由于15°斜面还没有加工出来),O′点就移动到一个新的位置,新位置要重新测定,而此时工件正对主轴的表面都是角度面,没有可测量的规则平面。遇到上述情况,常规方法是通过“试切”来推算零偏值,但这种方法误差大,不适合批量加工;而使用在AutoCAD软件上建立机床模型的方法,计算旋转后的任意位置坐标既快捷又准确。首先,利用已建立的工作台模型,按图5所示装夹位置把O′点零偏坐标的实际值输入,在AutoCAD软件中得到一个点;然后根据实际加工时工作台所要转动的角度,把图6中所有的元素,以O点为回转中心,正向或负向旋转同样的角度;转动以后得到O″点,用询问的方法即可得到这一点的实际坐标值——即零偏值。

图5 斜面压头加工示意图一

图6 斜面压头加工示意图二

可对上述测量结果进行理论验证,如图7所示,在已知旋转中心O点坐标(x,y)、O′点坐标(x′,y′)和转角φ情况下,其极坐标方程为:

图7 零偏值坐标计算

3 结语

利用工作台回转中心确定多个零偏值的方法同样也适用于其他带回转工作台的机床。此方法在本单位另一台数控镗铣床上使用后效果良好。使用中要注意的问题是,第1个被测零偏值的精度决定了被求零偏值的精度,而且零偏值与回转中心之间的偏移量越大,误差也相应增大。总之,这种方法在加工中简化了操作程序,提高了工作效率,降低了频繁测量中人为因素的差错几率,是一种可视化的、图形化的计算方法,具有直观、准确的操作效果。

[1] 蔡复之,杨俊功.实用数控加工技术[M]. 北京:兵器工业出版社,1995.

[2] 王先逵.机械制造工艺学[M]. 北京:机械工业出版社,2004.

责任编辑郑练

AKindofMethodofDeterminingZero-offsetofPolyhedron

BAI Jie, LIU Yu

(The 713thResearch Institute of China Shipbuilding Industry Corporation, Zhengzhou 450015, China)

Aimed at the problem of measuring the zero offset of a polyhedral part during the machining process by horizontal CNC machining center, the paper provided a new method. By determined the rotary center of the equipment and with the aid of AutoCAD tools, it can establish an equipment’s coordinate environment. Using a know zero offset, it can get the other processing surface’s zero offset fast and accurately. This method can reduce the tedious measurement processing, improve the processing efficiency significantly and reduce the program’s error rate. By using two practical examples, the paper compared this method with the traditional method, discussed its advantage and about how to use in details, and validated its correctness in theory. This method can be applied to other similar equipments.

polyhedron, zero-offset, rotary center, CNC

TG 659

:A

白洁(1971-),男,硕士,主要从事机械制造工艺和生产管理等方面的研究。

2014-12-28