基于LabVIEW与TestStand的通用板卡自动测试系统

于洪泽,贺永鹏,袁绍民,徐莉,张凯

(天津电气科学研究院有限公司,天津300180)

随着电路板复杂程度的增加,依靠测试人员使用示波器、万用表、逻辑分析仪等设备对电路板卡进行人工测试的方式,已经不能满足大规模板卡产品化测试的需求[1]。针对人工测试存在测试过程繁琐复杂、工作量大、可靠性低、人为因素大等缺点,本文提出了一种基于LabVIEW 与TestStand的通用板卡自动测试系统。

本测试系统采用图形化编程语言LabVIEW与高效的测试流程执行管理软件TestStand进行编程,具有二次开发周期短、人机界面友好、可持续性开发、可维护性强、可靠性高、测试结果自动存储等优点,可大大提高板卡的测试效率与测试精度。

1 系统总体设计

要实现对多种类型电路板卡进行测试,需对各种被测板卡配置相应的测试夹具,即板卡与夹具一一对应。将电路板放置到测试夹具上,通过夹具上的探针实现电路板上的测试点与测试系统的连接。测试系统对电路板上某一功能电路的输入通道施加激励信号,检测相应的输出信号是否在设定的阈值范围内,并将测试结果自动存储到对应文件中。通过更换相应夹具,可实现多种板卡的快速功能测试。

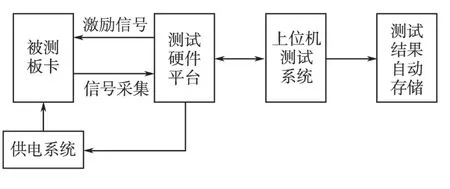

本文提出的测试系统由供电系统、测试硬件平台、上位机测试软件3部分组成,测试系统原理框图如图1所示。

图1 测试系统原理框图Fig.1 Block diagram of the test system

供电系统为被测板卡提供电源。不同的被测电路板,所需的供电路数不同、电压的大小也不同,因此采用程控可调电源,通过选通开关的切换满足不同的电路对测试电源的需求。

测试硬件平台有2 个主要功能:1)是产生电路板测试所需的各种激励信号,如PWM波、模拟量信号、数字量电平信号等;2)是对被测电路板响应信号进行采集,实现对信号的幅值、频率、脉冲宽度等项目的测试[2-3]。

上位机测试系统提供人机交互界面,一方面响应操作人员输入的命令,输出相应的控制向量,通过测试硬件平台为被测板卡提供激励信号;另一方面对测试硬件平台采集的信号进行分析处理,与设定的阈值比较得出测试结论,并将测试结果自动存储到测试报告中。

2 硬件系统设计

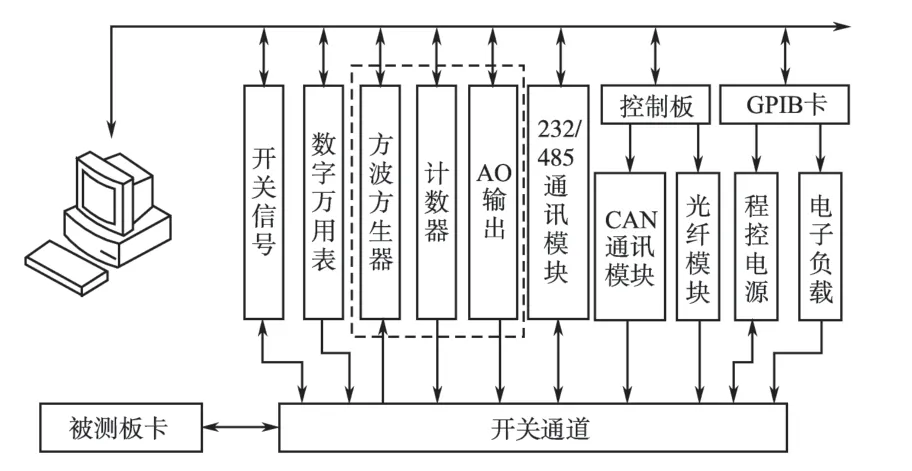

本测试系统的硬件原理框图如图2 所示,包括工控机和IO接口设备。工控机选用NI公司的PXIe-8820 控制器,将该控制器集成到PXI Express机箱内,构成了一个高性能、可扩展的PC操作平台;IO接口设备包括PXI接口模块、GPIB仪器(2 台程控电源和电子负载)、通道复用开关以及辅助控制模块(CAN通讯、光纤通讯等)。

图2 通用板卡自动测试系统硬件原理框图Fig.2 Block diagram of the automatic test system of circuit boards

2.1 PXI接口模块

PXI接口模块均基于PXI总线与工控机连接,包含PXI-6509 数字IO 卡、PXI-6528 工业IO 卡、PXI-4065 数字万用表卡、PXI-2527 多路复用器、PXIe-6363 多功能数据采集卡、PXI-8432/4 串口通讯卡、PXI-GPIB卡。各PXI模块主要功能如下:

1)IO 卡PXI-6509 与PXI-6528 用于开关信号的输入与输出;

2) DMM 数字万用表卡PXI-4065 与PXI-2527用于测量信号的电压、电阻、电流值;

3)多功能卡PXIe-6363用于输出模拟量、方波信号,也用于测量方波信号的频率;

4)串口通讯卡PXI-8432/4 用于实现RS232通讯。同时,测试系统配置232/485 转换器用于实现RS485通讯[4]。

2.2 GPIB仪器模块

本测试系统使用2台高精度程控电源为被测板卡供电,E3645A 直流电源供电电压范围0~35 V,电流最大为2.2 A,电压精度<0.05%+10 mV,电流精度<0.2%+10 mA;E3631A直流电源具有3路输出,输出电压(电流)范围分别是0~6 V(0~5 A),0~+25 V(0~1 A),0~-25 V(0~1 A)。其中输出电流范围0~5 A的电源,可作为霍耳电流传感器功能检测的激励信号,通过采用分时复用结构,最大可对6通道霍耳电流检测回路进行测量。

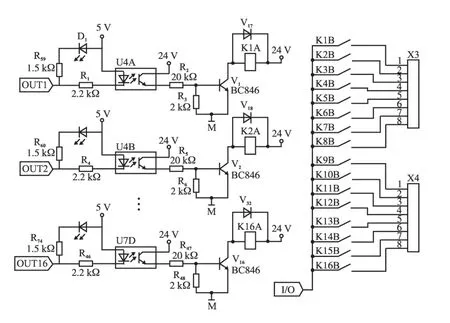

2.3 通道复用开关

选用的NI 测试设备大部分只有单路测试能力,如数字万用表卡PXI-4065只能测试一路电压或电阻值,而被测电路板卡上需要测试的电压与电阻往往多达几十个,这就需要使用开关阵列实现测试通道复用,本测试系统的通道复用开关通过多路继电器板卡实现。通道复用原理图如图3所示。

图3 通道复用原理图Fig.3 Schematic diagram of channel multiplexing

3 软件系统设计

软件是本板卡测试系统的核心,既具有操作简洁的人机交互界面,又能迅速有效地对硬件系统进行控制,同时还能对测试数据进行存储,以便后续调用及分析处理。本板卡测试系统采用图形化编程语言LabVIEW 与测试流程执行管理软件TestStand作为软件开发平台。

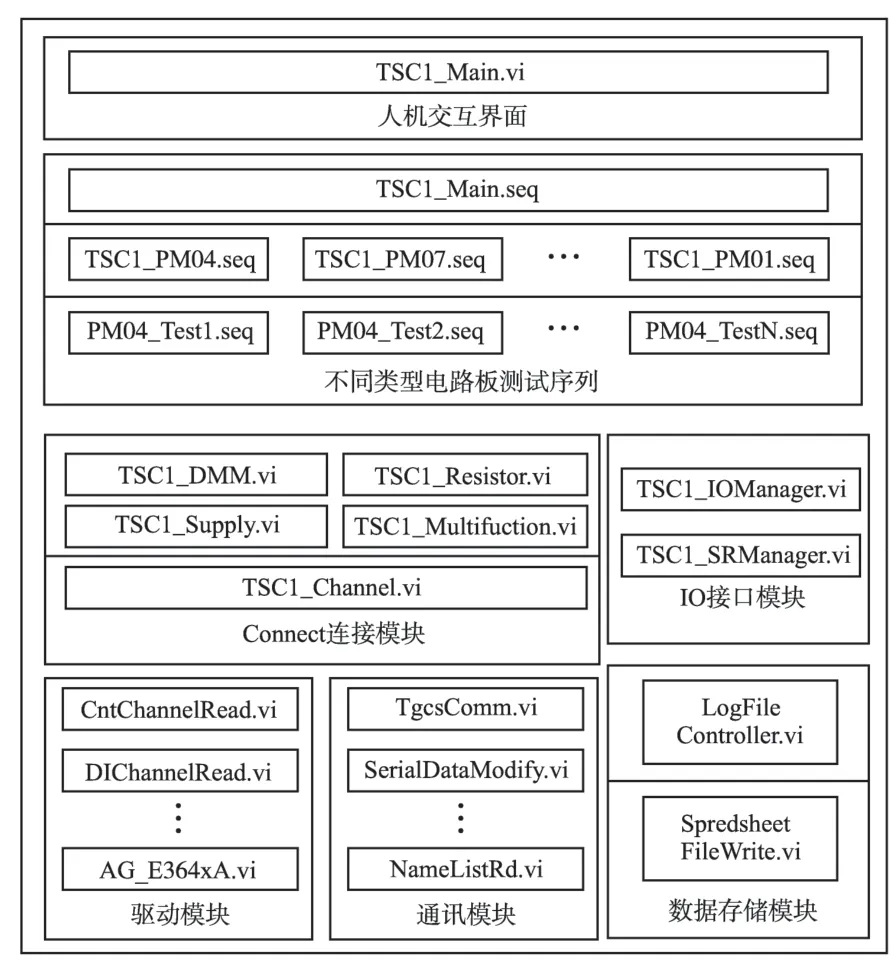

3.1 软件系统结构

软件系统使用LabVIEW 作为平台开发人机交互界面,使用TestStand作为平台开发测试流程执行序列,针对不同的被测板卡,在TestStand 中编写相应的Sequence 序列文件,通过在Lab-VIEW 中调用TestStand 运行引擎,加载相应Sequence来完成测试。更换被测电路板类型时,软件只需要加载不同的Sequence序列文件,即可完成对不同类型的电路板的测试。软件系统结构框图如图4所示。

图4 软件系统结构框图Fig.4 Structure diagram of software system

3.2 TestStand简介

TestStand 是美国国家仪器公司(National Instruments)推出的一款可即运行的测试管理软件,用于组织、控制和执行自动化测试与验证系统。TestStand 具有强大的兼容性,可整合使用不同编程语言(如LabVIEW,LabWindows/CVI,Visual C/C++,Visual Basic .NET 和C#等)开发的测试程序,快速构建测试序列[5-6]。TestStand基于一个高速的多线程执行引擎构建,其强大的性能可满足测试系统严苛的吞吐量需求。同时该软件的功能可完全由用户自定义,用户可自行对其进行修改与增强,以满足各种特殊需求,如定制操作界面、生成自定义报告以及修改执行序列等。实践证明,该测试管理软件具有模块化程度高、开发流程简单、使用方便与可维护性强等特点。

3.3 测试流程

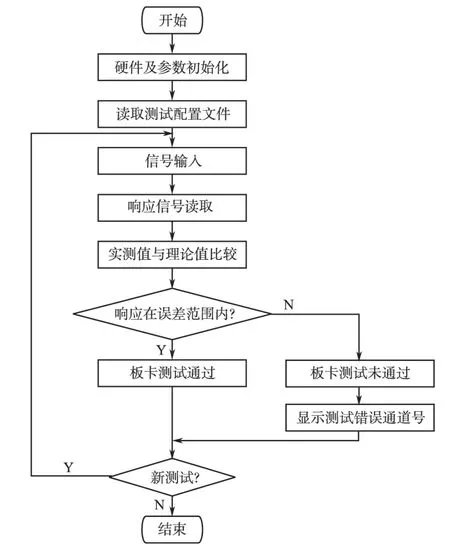

测试系统针对不同的被测板卡,需配置相应的测试夹具,测试前将被测板卡放置到测试夹具上,手动按下测试开始按钮启动测试程序。测试程序先对硬件系统及各参数进行初始化,确认设备处于正常工作状态,同时读取测试夹具上限位开关的反馈信号状态及测试夹具序列号,保证被测板卡放置的正确性。用户在屏幕上选取板卡相应代号,即可配置对应的Sequence 序列,自动对被测板卡进行测试。测试过程中,将实际测试结果与预先存储的理论值进行比较,判断板卡功能是否满足要求,并实时将测试结果保存到对应的测试报告中。测试完成后,将板卡测试是否通过显示到人机交互界面上,同时点亮面板上相应的指示灯。系统测试流程图如图5所示。

图5 系统测试流程图Fig.5 System testing flowchart

在软件系统设计中,考虑测试系统维护人员与操作人员的不同需求,将用户分为管理员和操作员两类,二者操作权限不同。操作员只能进行测试操作,而管理员除了具有操作员的权限外,还有添加、删除用户信息、修改用户密码、系统流程配置等多种权限。

软件系统中还设计了一个检测出故障后是否继续执行的选项。当检测出板卡故障时,可据此判断是否继续向下执行测试命令。若将该判定参数设置为“1”,则在没有发生重大故障(绝缘阻抗故障、电源电压异常、通讯不正确等)的前提下,继续对后续其他功能进行测试,最后才显示故障点及测试未通过;若将该判定参数设置为“0”,则当检测出板卡任一故障时,系统立即停止自动测试,人机界面显示测试未通过,并显示测试故障所在的通道位置,以便板卡维修人员对板卡故障进行修复。

4 结果分析

本文提出的通用板卡自动测试系统已经成功用于某板卡的批量出厂测试。图6 为本通用板卡自动测试系统的实物图。以某斩波控制板为例,所需检测的测试项目有:绝缘阻抗检测、采样电阻检测、电源电压检测、通讯地址检测、霍耳传感器输出电压检测、运算放大器功能检测、触发电路检测、功率管开关状态检测、开关量检测、光耦检测、风机检测以及Boost升压电路检测,共计12 项功能测试。通用板卡自动测试台测试上述板卡所需时间为3 min 10 s;而对于有经验的测试工程师而言,测试该板卡花费的时间在20 min 以上。由此可见,相比传统的人工测试,本通用板卡自动测试系统大大提高了板卡的测试效率。

图6 通用板卡自动测试系统实物图Fig.6 Physical map of the automatic test system of circuit boards

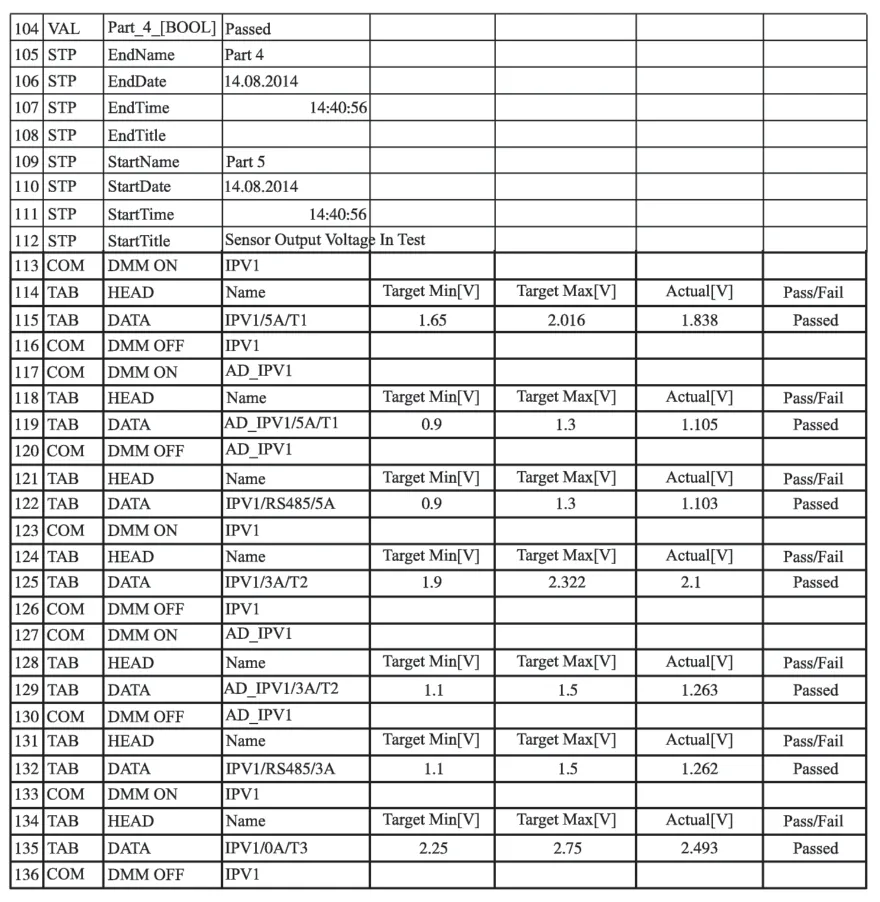

系统对板卡进行测试的过程中,测试结果实时地存储到对应的测试报告中。图7为某斩波控制板测试时生成的测试报告摘录。

图7 某斩波控制板测试报告摘录Fig.7 Excerpt of a chopper control board test report

5 结论

本文针对传统的人工板卡测试无法满足大规模板卡产品化测试需求这一现状,设计了一种基于图形化编程语言LabVIEW 与测试流程执行管理软件TestStand 的通用板卡自动测试系统。该测试系统具有易开发、易维护、高可靠、人机交互界面友好、操作简单等特点,大大提高了板卡的测试效率,降低了板卡测试成本。本测试系统已部署在光伏逆变器板卡测试生产线上,用于板卡的批量测试。

[1]王大虎,张且且,孙一帆.基于LabVIEW的电路板自动测试系统设计[J].工业控制计算机,2013,26(8):42-43.

[2]王昉,史贤俊,肖支才,等.基于虚拟仪器的数字电路板测试系统研究[J].自动化与仪器仪表,2014(4):8-10.

[3]史贤俊,张树团,张文广,等.基于虚拟仪器的通用数字电路板测试系统设计[J].计算机测量与控制,2011,19(6):1263-1265.

[4]周亚,张艳.基于虚拟仪器的电路板测试系统[J].制导与引信,2009,30(1):56-60.

[5]于建林,唐晓莉,丁国兴.基于TestStand的测试系统及应用[J].国外电子测量技术,2004(2):6-9.

[6]王浩伟,陈振林,钱进,等.基于TestStand 的计量软件介绍[J].计算机技术与应用,2009,29(6):50-53.