某型矿车铰接轴断裂失效分析及改进

何景强

(中国煤炭科工集团 太原研究院,太原 030006)

0 引言

煤矿井下环境恶劣,路面坑洼不平,车辆重载过程中,铰接轴受到的冲击载荷巨大[1],且煤矿生产任务重,车辆经常需要连班运行,往往得不到及时的维护与保养,导致部分车辆出现铰接轴断裂失效事故。本文通过对铰接轴断面的宏观观察和有限元分析,找到了铰接轴断裂失效的原因,并主要针对其结构方面提出了改进措施。

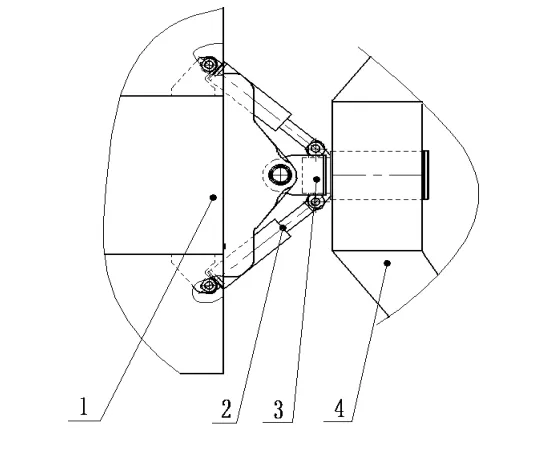

图1 矿用铰接车辆铰向结构示意图

矿用铰接车辆结构上主要由前机架和后机架两大部分组成,如图1所示。前、后机架通过中间铰接装置及一根水平铰接轴相连,前机架和中间铰接装置之间由两根垂直铰接销和两根对称布置的转向油缸相连,从而实现铰接转向,中间铰接装置与后机架之间通过一根水平铰接轴连接,铰接轴与后机架之间通过一对向心滚子轴承支撑,当路面不平时,通过后机架与铰接轴之间的小范围转动来适应左右不平的路面,如图2所示。因此铰接轴在工作中主要承受循环单向弯曲载荷和径向的剪切应力[2]。

图2 铰接结构剖视图

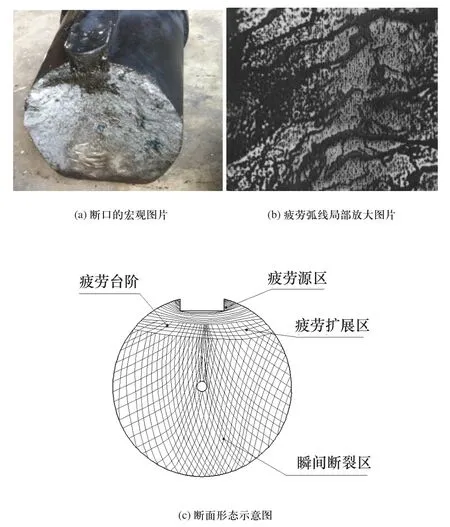

1 断口宏观观察

轴类零件断裂的原因非常复杂,往往与其设计尺寸、形状、材料的缺陷、冷热加工工艺、受载状态、设备的安装使用情况、以及其他零部件发生故障等情况有关。图3为某矿用车辆铰接轴的断面照片,断裂位置位于其与轴承Ⅰ配合段前端的轴肩与键槽的尾端部分。断口基本与轴向垂直,根据断面的粗糙程度及颜色可以看出,断面上大致呈现出三个不同的区域,如图3(a)所示。靠近轴表面键槽尾部明显可见数段围绕键槽缺口的数段疲劳弧线,如图3(b)所示;位于轴的中间部分颜色较亮且粗糙的区域,呈现出典型向周围放射状的“贝壳花样”。而剩余部分颜色较新且呈现出相对粗糙的结晶状。根据断面裂纹形貌绘制出断面形态示意图,如图3(c)所示。疲劳弧线是识别疲劳端口的重要标志,对于结构钢承力构件的疲劳断口来说尤其如此,因此可以确定,铰接轴属于疲劳断裂[3~5]。

在宏观疲劳断口上,瞬时断裂区面积所占的百分比,对于判断疲劳应力的高低很有价值,一般说来, 瞬断区面积越小, 疲劳应力越低[5]。可以根据瞬时断裂区的面积和材料的缺口拉伸断裂强度来粗略地估算零件所承受的最大循环应力(σmax),即:

式中,σb为材料的缺口拉伸断裂强度(Kg/mm2);An为瞬时断裂区的面积(mm2);A为包括瞬断区在内的整个疲劳断口面积(mm2)。已知铰接轴的材料参数为:弹性模量E=206×105,泊松比为0.3,σb=980MPa,σs=835MPa。由图3(c)中可以看出铰接轴的瞬断区面积约为总断面面积的72%,则计算可得铰接轴所承受的最大循环应力约为705.6MPa。

图3 铰接轴宏观断面图

2 铰接轴的有限元分析

为了进一步确定铰接轴断裂的原因,对使用此车辆的煤矿的路面条件进行了勘察,现场勘察发现在车辆驶过的路面中存在跨度为980mm,深为150mm的V形路面,已知车辆满载车速为0~10km/h。针对此工况条件,在多体动力学软件中对车辆满载工况进行动力学仿真求解。可以得到车辆各部件的加速度、速度、位移以及各个铰接点和轮胎所受的力,因此可以求得任一部件的受力状态和运动状态,从而为各部件的有限元分析提供了载荷依据。在有限元软件中将中间铰接部分连同铰接轴一起进行加载求解。分别求得铰接轴在不同车速和不同安装方式下的平路与过坑工况下的受力状态。

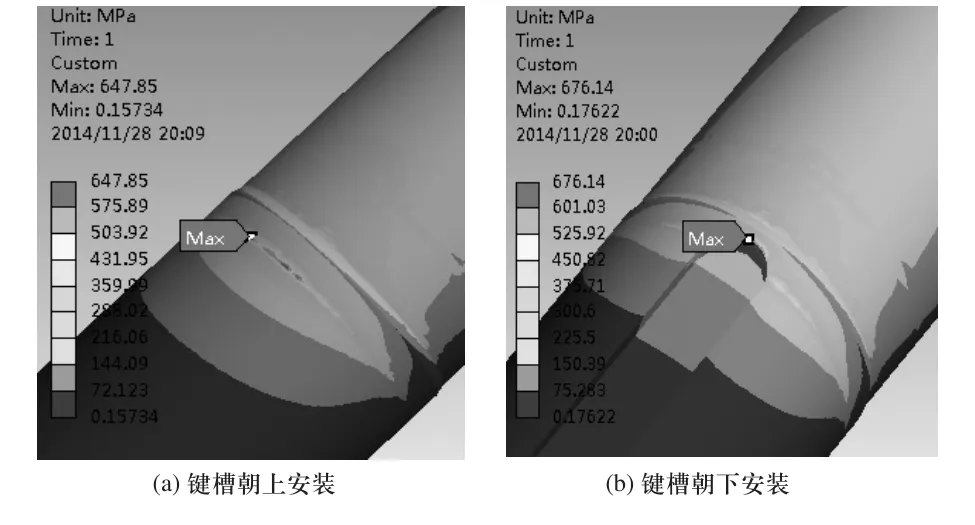

图4 铰接轴的应力云图

图4为满载车辆以10km/h的速度过坑工况下铰接轴的应力云图。由图4(a)可见,当铰接轴上的键槽朝下安装时,最大应力为676.14MPa,与前文公式估算得到的最大循环应力相近,且小于材料的屈服极限,因此可以得出当车辆以10km/h的速度行驶时,铰接轴承受了平均值为284MPa,最大值为676.14MPa,最小值为0MPa的交变循环应力。而最大应力点的位置出现在键槽末端,与实际断裂面的疲劳源相吻合,即铰接轴是在较小的交变循环应力作用下产生疲劳断裂,疲劳源为键槽尾端。当铰接轴上的键槽朝上安装时最大应力为647.85MPa,与键槽朝下安装所得最大应力相比十分接近且小于后者,位置出现在轴的另一侧,且位于同一截面内,如图5(b)所示。由此可见同种工况下,两种安装方式的最大应力值差别不大,但键槽朝上安装将使得键槽部分产生应力集中,从而容易产生疲劳裂纹,这是由于铰接轴承受了巨大的单向弯矩所导致。因此铰接轴安装时要注意键槽朝上安装。

为了研究不同车速过坑对铰接轴受力的影响,分别在10km/h、7.5km/h、5km/h三种车速下对铰接轴的受力,进行仿真分析,所得结果如表1所示。由表1可见,车辆过坑时,随着车速减慢,铰接轴的受力成倍减小,而车辆平路行驶时,车速对铰接轴的受力影响却相对较小,因此当车辆过坑时,司机必须减速慢行,避免野蛮行车,否则对铰接轴的损伤极大,缩短铰接轴的使用寿命。

表1 铰接轴最大应力值σmax(MPa)

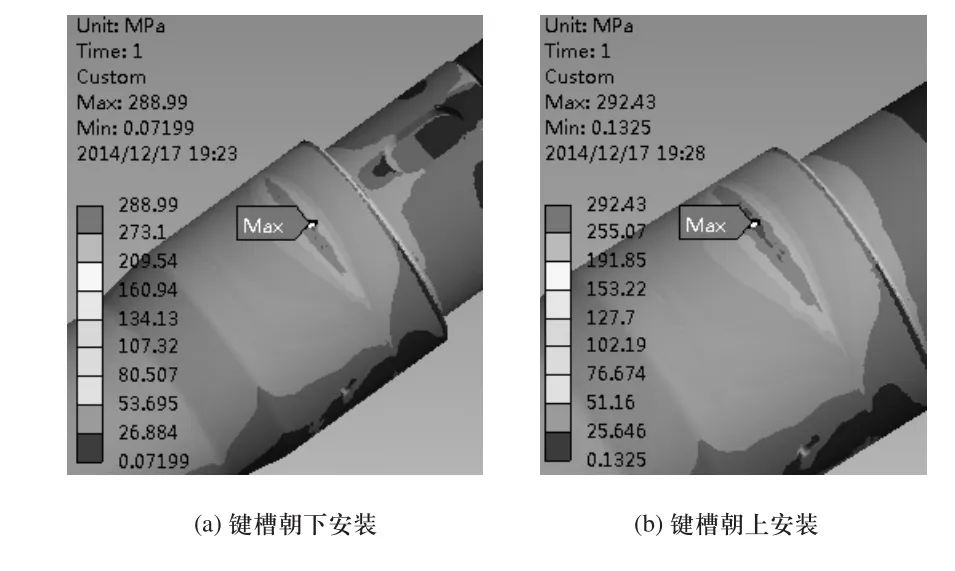

3 铰接轴结构优化

由于铰接轴为连接前后机架的关键部件,其寿命直接影响着车辆的使用和煤矿运输的效率。而影响铰接轴寿命的因素颇多,为此本文在不改变原有机架结构的情况下仅对铰接轴的结构进行了优化。在图4中可以看出,铰接轴的危险截面为中间铰接装置与后机架的安装平面上,此截面承受着巨大的剪力,因此将此部分截面积加大,原结构的两个对心滚子轴承相应更换为轴套,而靠近此截面的键槽是疲劳裂纹敏感区,将键槽长度变小,远离危险截面,铰接轴优化后的结构如图5所示。以相同的加载方式和载荷对铰接轴进行有限元分析结果如图6所示。可以看出优化后的应力云图较优化前受力均匀,应力值显著降低,从而降低了铰接轴疲劳敏感性。经过长时间的实践检验,优化后的铰接轴使用良好,未再次出现断裂失效事故。

图5 优化后中间铰接部分局部放大图

4 结论

图6 优化后铰接轴的应力云图

铰接轴主要承受循环单向弯曲载荷和径向剪切应力。由于矿用车辆相对于普通车辆要求在复杂工况条件下的高可靠性,因此在设计铰接轴时应在结构方面尽力增大危险截面的面积,以提高抗剪强度及其可靠性,避免在危险截面附近出现轴肩或键槽等不连续表面,以免出现疲劳敏感区;在工艺方面降低零件表面的粗糙度值,对零件表面进行钝化处理,如渗碳、氮化、表面淬火等;安装铰接轴时,应根据铰接轴的受力特点来确定合理的安装方式,尤其承受单向重载的轴类零件,避免键槽等容易应力集中的特征出现在轴受力较大的一侧;在车辆使用方面,当车辆重载通过路况较差的路段时,司机应减速慢行来降低对铰接轴及其他各部件的冲击,同时应根据具体使用情况经常对车辆的关键连接部分进行必要的检查,定期保养,定期大修,防患于未然。

[1] 王治伟,常凯.重载支架搬运车轮边减速器承载轴壳的结构强度分析[J].煤矿机械,2011,32(7):98-99.

[2] 鲁力群,赵静,石博强.铰接式自卸车铰接系统结构性能分析及试验研究[J].煤炭学报.2010,35(2):324-328.

[3] 师红旗,丁毅,马立群.减速机轴断裂失效分析[J].材料热处理技术.2009,38(20):149-152.

[4] 傅志强,潘宏伟,陈广志,等.40CrNiMo钢齿轮轴断裂原因分析[J].金属热处理.2011(9):376-378.

[5] 韩荣东,龚桂仙.40Cr钢端轴断裂分析[J].物理测试.2008,26(5):40-42.

[6] 蒙秋红,邓颖章,张丽.装载机销轴断裂分析[J].失效分析与预防, 2009,4(3):156-160.

[7] 何景强,王治伟.薄煤层采煤机螺旋滚筒破煤过程的数值模拟[J].2013(6):97-99.