两步生长法生长的In x Ga1-x As/GaAs材料及性质

韩智明,缪国庆,曾玉刚,张志伟

(1.发光学及应用国家重点实验室 中国科学院长春光学精密机械与物理研究所,吉林 长春 130033;

2.中国科学院大学,北京 100049)

1 引 言

在1~3μm短波红外波段,InGaAs已经成为重要的红外探测器材料[1]。许多InGaAs红外探测器材料为InGaAs/InP异质结构[2-4],而本文选择GaAs作为衬底外延生长InGaAs材料,因为GaAs基InGaAs失配异质结材料有较高的电子迁移率、较大的谷能带分裂并且带隙在一定范围内(0.36~1.42 eV)可调节,已经广泛应用于近红外激光器、光电探测器、太阳能电池、高电子迁移率晶体管以及异质结晶体管等器件[5-10]。由于InxGa1-xAs外延材料与GaAs衬底有较大的晶格失配,所以高质量的外延材料很难得到。为了解决晶格失配的问题,目前常用以下几种缓冲层技术:超晶格、组分突变、组分渐变、组分逆变等[11-14],但上述方法或生长过程控制复杂,或需要生长较厚的缓冲层来释放应力,增加了生长材料的难度及成本。

两步生长法可以有效改善外延层的生长质量[15]。本文利用两步生长法生长外延材料,重点研究缓冲层厚度对外延层质量的影响。通过扫描电子显微镜(SEM)、原子力显微镜(AFM)、X射线衍射(XRD)、拉曼光谱、透射电子显微镜(TEM)对样品进行表征及分析。实验结果表明,两步生长法生长的InxGa1-xAs/GaAs异质结材料的缓冲层厚度存在一个最优值。

2 实 验

InGaAs外延材料采用德国AIXTRON 2000/4低压金属有机化学气相沉积系统(MOCVD)进行生长。TMGa作为Ga源,TMIn作为In源,AsH3作为Ⅴ族源,载气为高纯氢气。首先,在680℃的高温下对衬底进行5 min的去氧化处理。然后,在450℃低温条件下生长InGaAs缓冲层,缓冲层组分固定,反应室压力为400 Pa,Ⅴ/Ⅲ比为73。最后,将反应室温度升到650℃后再生长约1μm厚的InxGa1-xAs外延层。作为对比,我们生长了5个样品,缓冲层厚度依次是31,85,140,196,269 nm。其他生长条件相同。

3 结果与讨论

图1(a)、(b)、(c)是样品A、B、E的扫描电镜照片。由于后4个样品表面形貌相差不大,所以我们从中只选取两个与样品A作为对比。从SEM图像可以看到,缓冲层厚度最薄的样品A表面形貌最差,这可能是由于过薄的缓冲层没有对由晶格失配产生的位错起到很好的抑制作用。外延层材料按照3D岛状模式生长,岛与岛之间没有很好地合并生长,产生大量位错及缺陷并延伸至表面使表面形貌变得很差,少数小岛纵向生长速度远远大于横向生长速度甚至生长成晶柱形状。缓冲层厚度逐渐增加的后4个样品在扫描电镜下已经看不出明显差别,这可能是由于外延层材料按照2D生长模式生长,岛与岛之间合并生长得很好,有效抑制了位错的生长,样品表面起伏度相差不大。上述结果说明缓冲层需要达到一定厚度才能有效地对位错产生抑制作用。为进一步分析样品,我们对样品进行了AFM测试。图1(d)、(e)、(f)是样品A、B、E的AFM照片。样品A的表面呈现较大的岛状形态,岛与岛之间有较大的缝隙或者小坑,表面高度差达400 nm,这与其SEM图像结果相符。我们对5个样品同一位置5μm×5μm的区域进行了表面粗糙度(RMS)测试,样品A、B、C、D、E的表面粗糙度分别为70.9,1.21,1.64,2.00,2.82 nm。后4个样品的表面粗糙度均在3 nm以内,但与第一个样品相差很大。其中样品B的表面粗糙度最小,其后几个样品的表面粗糙度随着缓冲层厚度的增加而增大,说明缓冲层厚度存在一最优值,低于或超过这一厚度都会使材料表面粗糙度增大。

图1样品A(a)、B(b)、E(c)表面的扫描电子显微镜(SEM)照片,以及样品A(d)、B(e)、E(f)的原子力显微镜(AFM)照片。Fig.1 SEM images of sample A(a),B(b),E(c),and AFM images of sample A(d),B(e),E(f),respectively.

X射线衍射的半峰宽可以非常直观地反映材料的结晶质量[16]。图2是InxGa1-xAs/GaAs外延层X射线衍射摇摆曲线图及半峰宽对比图。从图中可以看到当缓冲层厚度由31 nm增加到85 nm时,外延层半峰宽减小,说明外延层结晶质量变好。而当缓冲层厚度由85 nm增加到269 nm时,外延层半峰宽逐渐变大,结晶质量逐渐变差。这说明缓冲层厚度存在一个最优值,越接近这个最优值,外延层结晶质量越好。

图2 In x Ga1-x As/GaAs外延层的X射线衍射摇摆曲线(a)和半峰宽对比图(b)Fig.2 Rocking curves(a)and FWHM(b)of the epilayers

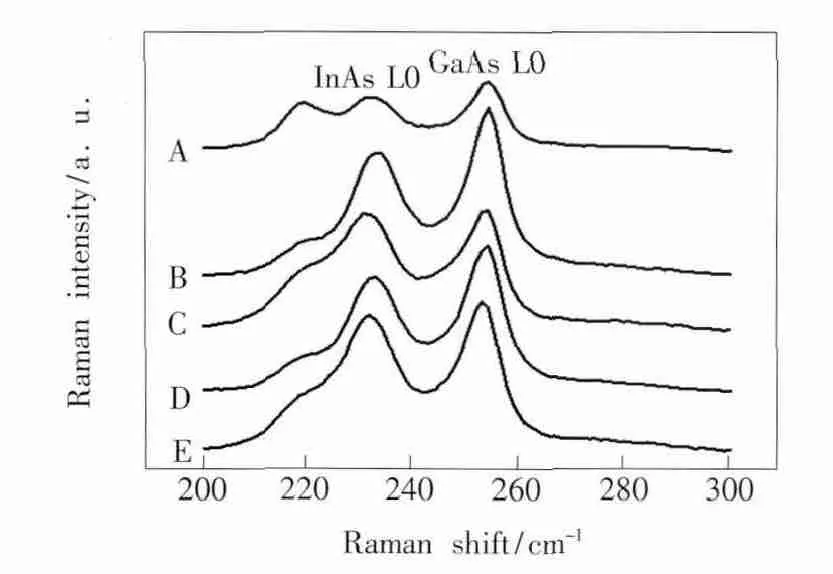

图3为样品InxGa1-xAs的拉曼散射光谱。InxGa1-xAs材料的拉曼散射峰均表现出GaAs L0与InAs L0两种模式。255 cm-1附近的峰是GaAs L0模式,234 cm-1附近的峰是InAs L0模式。在InAs L0模式的低能方向出现一个肩峰,波数为219 cm-1,对应于InAs的T0模式。在(100)背散射条件下,T0模式是不会出现的,其被观察到可能是由于外延层中的原子不规则排列以及位错和缺陷使晶格对称性降低,原来的拉曼选择定则被破坏[17]。GaAs的T0模式没有被观察到可能是因为GaAs组分相对较小。

图3 In x Ga1-x As/GaAs的室温Raman散射谱Fig.3 Raman spectroscopy of In x Ga1-x As/GaAs under room temperature

根据拉曼光谱线型的对称性可以判断外延层的质量。B.Jussernad等[18]早已研究过合金无序度与拉曼线型的关系,通过测量InGaAs材料的GaAs L0模式频率的非对称比(Γa/Γb),可以研究其合金无序[19]。图4(a)为B样品的非对称线型,图4(b)为5个样品的非对称比(Γa/Γb)与缓冲层厚度的关系。非对称比越接近1,表明合金有序度越高,材料结晶质量越好。从图中可以看出,当缓冲层厚度为85 nm时,非对称比最小,材料有序度最高。该结果也证明了缓冲层厚度存在最优值。

图4(a)样品B的非对称线型;(b)5个样品的非对称比(Γa/Γb)与缓冲层厚度的关系。Fig.4 (a)Asymmetry of sample B in Raman spectroscopy.(b)Asymmetry ratio(Γa/Γb)of the samples.

图5是5个样品的横断面TEM照片。从照片可以看到,几个样品的缓冲层与界面处都存在大量位错,而外延层位错数量则明显减少。样品B中的位错数量最少,随着缓冲层厚度的增加,样品C、D、E的外延层中的位错数量也随之增加。这是由于一定厚度的缓冲层能很好地释放失配应力,将位错阻断在界面处;过厚的缓冲层反而不利于应力的释放,使外延层中位错增多。从图中可以看出位错主要有以下几种形貌:大量位错在缓冲层与外延层界面被截断,没有向外延层延伸;有的几个位错交织成一个位错向外延层延伸;有的位错在缓冲层中方向发生偏转,没有向外延层延伸;有的位错会形成位错环不再生长。

图5 样品的横断面透射电子显微镜照片Fig.5 TEM images of the cross sections of different samples

图6 样品B外延层的高分辨透射电子显微镜图像(a)、电子衍射图(b)和滤波图像(c)。Fig.6 HRTEM image(a),selected area electron diffraction patterns(b),and filtered image(c)of the epilayer of sample B.

为了更好地对比外延层的位错情况,我们对不同样品的外延层中近同一个位置拍摄了多个高分辨图像,通过对高分辨图像进行傅立叶变换法滤波得到容易观察位错的滤波图像。图6是以样品B为例对高分辨图像进行处理的过程。经过多组高分辨图处理、计算、统计后得到5个样品外延层的位错密度,如表1所示。可以看出,当缓冲层厚度为85 nm时,外延层位错密度最小。该结果与前面的表征分析结论相一致。

表1 不同缓冲层厚度的样品外延层(111)原子面位错密度Table 1 Dislocation density in(111)atomic plane with different buffer thickness

4 结 论

利用MOCVD技术,采用两步生长法在GaAs衬底上生长了InGaAs材料。过薄的缓冲层无法很好地释放晶格失配产生的应力,使外延层产生大量位错及缺陷,材料的表面形貌很差。随着缓冲层厚度的增大,样品表面形貌变好,表面粗糙度在几个纳米以内。但外延层的质量却并非单纯随着缓冲层厚度的增大而逐渐变好,当缓冲层厚度超过一定限度后,外延材料结晶质量及合金有序度都开始下降,外延层中位错增多,表面粗糙度也随之增加。综上,采用两步生长法在GaAs单晶衬底上生长高In组分的InxGa1-xAs外延材料,其缓冲层厚度存在最优值,越接近最优值,外延材料的质量越好。对于本文在GaAs单晶衬底上生长的InGaAs外延材料而言,缓冲层厚度为85 nm时其质量最好。

[1]Hoogeveen R WM,Van der A R J,Goede A PH.Extended wavelength InGaAs infrared(1.0-2.4μm)detector arrays on SCIAMACHY for space based spectrometry of the earth atmosphere[J].Infrared Phys.Technol.,2001,42(1):1-16.

[2]Cohen M J,Ettenberg M H,Lange M J,et al.Commercial and industrial applications of indium gallium arsenide near infrared focal plane arrays[J].SPIE,1999,3698:453-461.

[3]Theodore R H,Jeffrey B B.Extended short wavelength spectral response from InGaAs focal plane arrays[J].SPIE,2003,5074:481-490.

[4]Kleipool Q L,Jongma R T,Gloudemans A M S,et al.In-flight proton-induced radiation damage to SCIAMACHY's extended-wavelength InGaAs near-infrared detectors[J].Infrared Phys.Technol.,2007,50:30-37.

[5]Rehm R,Schneider H,Schwarz K,et al.Responsivity and gain in InGaAs/GaAs-QWIPs and GaAs/AlGaAs-QWIPs:A comparative study[J].SPIE,2001,4288:379-387.

[6]Kaneko Y,Nakagawa S,Takeuchi T,et al.InGaAs/GaAs vertical-cavity surface-emitting lasers on(311)B GaAs substrate[J].Electron Lett.,1995,31(10):805-806.

[7]Passaseo A,Maruccio G,De Vittorio M,et al.Wavelength control from 1.25 to 1.4μm in InxGa1-xAs quantum dot structures grown by metal organicchemical vapor deposition[J].Appl.Phys.Lett.,2001,78(10):1382-1385.

[8]Yuan K,Radhakrishnan K,Zheng H Q,et al.Metamorphic In0.52Al0.48/In0.53Ga0.47As high electron mobility transistors on GaAs with InxGa1-xP graded buffer[J].J.Vac.Sci.Technol.B,2001,19(6):2119-2122.

[9]Kimura T,Ochi S,Ishida T,et al.Undoped AlInAs grown by metalorgainc chemical vapor deposition as the current-blocking layer of laser diodes[J].J.Cryst.Growth,1996,158:418-424.

[10]Choulis SA,Andreev A,Merrick M,et al.Pressure measurements of mid-infrared electroluminescence from InAs lightemitting diodes at 3.3μm[J].Appl.Phys.Lett.,2003,82(8):1149-1151.

[11]Wada M,Hosomatsu H.Wide wavelength and low dark current lattice mismatched InGaAs/lnAsP photodiodes grown by metalorganic vapor-phase epitaxy[J].Appl.Phys.Lett.,1994,64(10):1265-1267.

[12]Romanato F,Napolitani E,Carnera A,et al.Strain relaxation in graded composition InxGa1-xAs/GaAs buffer layers[J].J.Appl.Phys.,1999,86(9):4748-4755.

[13]Chyi J I,Shieh J L,Pan J W,et al.Material properties of compositional graded InxGa1-xAs and InxAl1-xAs epilayers grown on GaAs substrates[J].J.Appl.Phys.,1996,79(11):8367-8370.

[14]Cordier Y,Ferre D,Chauveau J M,et al.Surface morphology and strain relaxation of InAlAs buffer layers grown lattice mismatched on GaAs with inverse steps[J].Appl.Surf.Sci.,2000,166(1-4):442-445.

[15]Amano H,Sawakin,Akasaki I,et al.Metalorganic vapor phase epitaxial growth of a high quality GaN film using an AlN buffer layer[J].Appl.Phys.Lett.,1986,48(5):353-355

[16]Martinlli R U,Zamerowski T J,Longeway P A.2.6μm InGaAs photodiodes[J].Appl.Phys.Lett.,1988,53(2):989-991.

[17]Abstreiter G,Bauser E,Fischer A,et al.Raman spectroscopy—A versatile tool for characterization of thin films,heterostructures of GaAs and AlGaAs[J].Appl.Phys.,1978,16:345-352.

[18]Jussernad B,Sapriel J.Raman investigation of anharmonicity and disorder-induced effects in Ga1-xAlxAs epitaxial layers[J].Phys.Rev.B,1981,24(12):7194-7205.

[19]Parayanthal P,Pollak F H.Raman scattering in alloy semiconductors:“Spatial correlation”model[J].Phys.Rev.Lett.,1984,52(20):1822-1825.