高速曲柄机械压力机动平衡优化

张庆飞,范 巍,江宝明

(扬州锻压机床股份有限公司,江苏 扬州225128)

1 引言

锻压加工在工业生产中占有非常重要的地位,广泛应用在马达铁芯、电子接插件冲压等领域,工件具有效率高、品质好和成本低的特点。曲柄压力机是一种应用广泛的高效高精密锻压设备。随着曲柄压力机向高速度和高精度的方向发展,也带来了高频振动和噪声,严重影响加工精度和生产条件,对周围环境造成了一定影响。因此,研究高精度、低噪声的高速精密压力机具有重要的现实意义[1-4]。

压力机的振动和噪声主要有两个原因[5]:一是回转部件和往复运动部件未得到良好的动平衡,主要是曲柄滑块机构的不平衡;另一个是冲压过程中的冲击力。由于冲裁力在冲裁过程中不可避免,因此降低压力机的冲击振动主要应从优化传动机构的角度考虑。目前,从结构角度出发,动平衡方式主要有[6-7]:反对称偏心块式、反方向配置副滑块平衡式、多杆配重平衡机构式和平衡摆块式。在曲轴偏心的相反方向设置偏心平衡块,该偏心平衡块主要用来平衡曲柄连杆部件所产生的旋转惯性力,是一种简单的不完全动平衡;在与主滑块对称的180°位置上布置一个平衡副滑块以及曲柄连杆零件,以抵消主滑块所产生的惯性力,是一种较理想的不完全动平衡机构;但该平衡结构主、副滑块作用机身导轨上的侧向力产生的力矩方向相同,彼此相互迭加加大了机身的倾覆扭转振动;设计特殊的滑块驱动装置,一般是多杆装置,其中杆件的惯性力方向和滑块的惯性力方向相反。只要合理配置这些杆的质量,就可以起到平衡滑块惯性力的作用;采用了平衡杠杆方式,杠杆的一端接在高速压力机驱动机构的往复运动的铰接点上,杠杆的另一端固定一个一定重量的平衡摆块,杠杆的支点固定在机身上。工作时,平衡摆块的摆动方向和滑块的运动方向相反,从而起到平衡惯性力的作用。

上述四种平衡方式中,反对称偏心块式是一种简单的不完全动平衡,多杆配重平衡机构式和平衡摆块式是肘杆式机构,肘杆机构的加工及装配难度较大,造价高。实际应用中,大多数曲柄连杆式高速压力机采用反向配置的副滑块来降低压力机的振动,因此本文主要探讨副滑块平衡式动平衡机构。

2 运动学分析

2.1 机构模型的建立

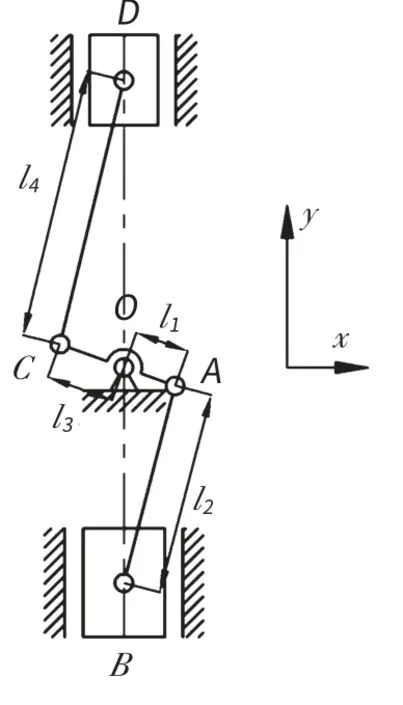

J76-80 型800min-1、800kN曲柄式高速压力机传动机构简图如图1 所示。杆AC 为曲轴,O点为其转轴投影点,AB 为主连杆,B 为主滑块,这三部分组成压力机结构中的核心部分--曲柄滑块机构;杆CD 为平衡连杆,D 为反向副平衡滑块,这两部分组成压力机的反向平衡装置。

图1 J76-80 型曲柄压力机传动机构简图

2.2 传动系统运动学分析

以O 为原点建立运动坐标系O-xy,坐标轴的方向如图1 所示。设连杆OA、AB、OC 和CD 的角位移分别为φ1、φ2、φ3和φ4。其中,φ1为已知输入变量——曲轴输入角位移[8]。

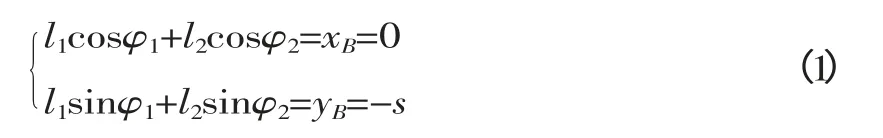

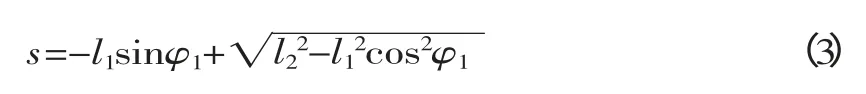

式中:s——滑块行程。

由式(1)可以得到连杆角位移

将式(2)代入式(1)得到滑块位移s

同理,可以得到平衡连杆角位移

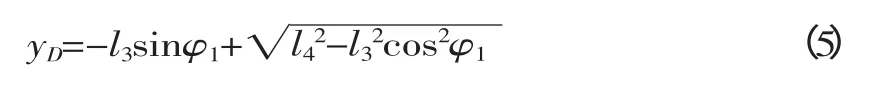

得到平衡滑块位移yD

3 动态静力学模型

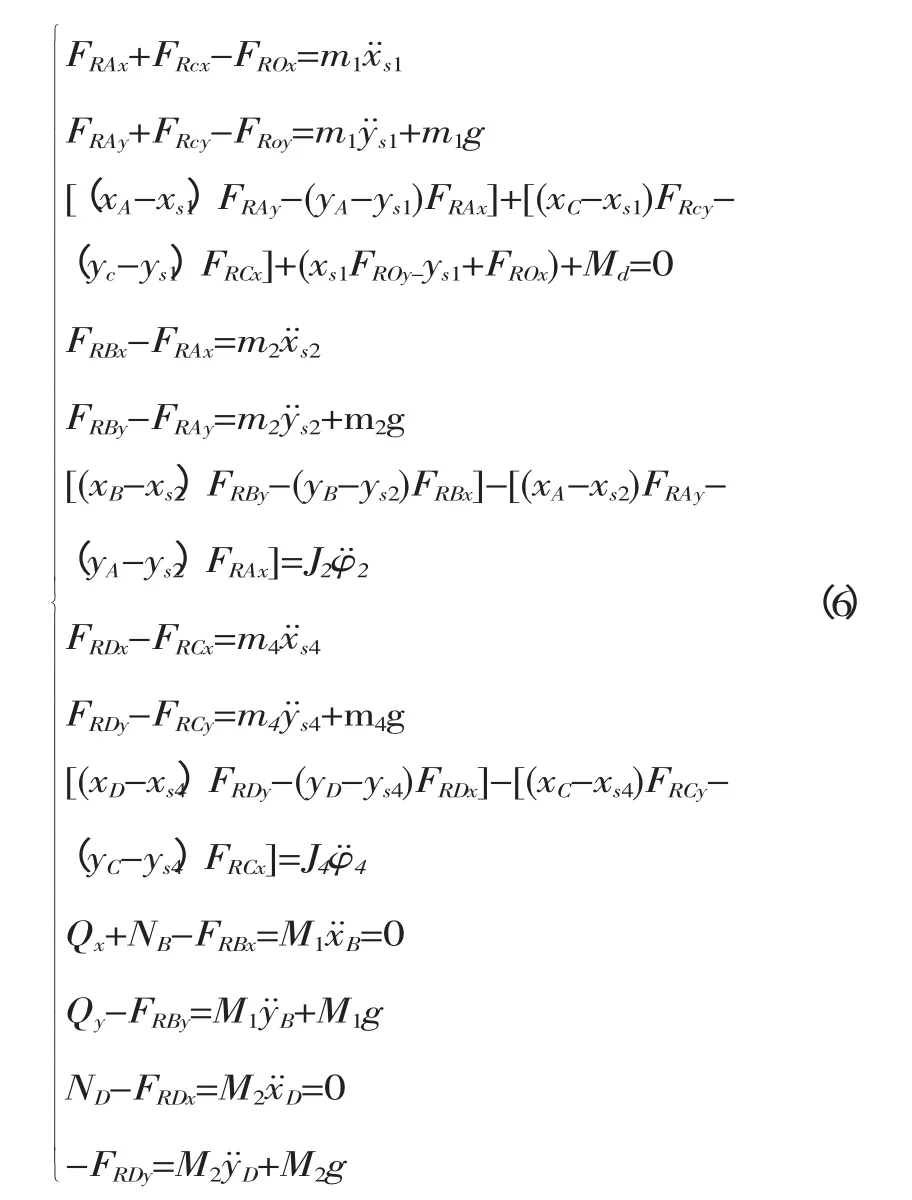

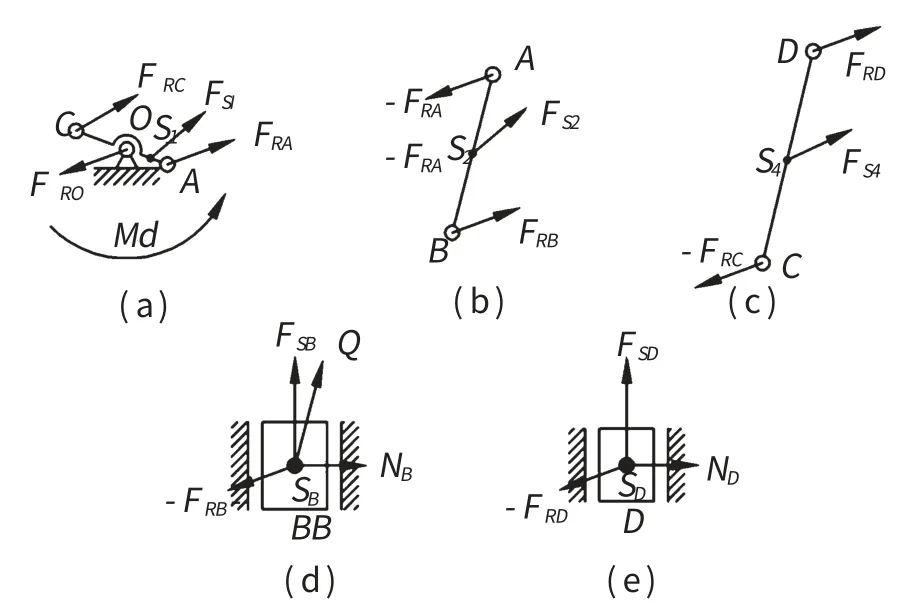

各构件的动力学分析如图2 所示,其中Q 为滑块上的外载荷。考虑重力因素,忽略导轨摩擦力,分别对各构件进行动力学分析[9]。

通过式(6)可以求解出各运动构件的惯性力和运动副约束反力。

4 机构惯性力分析

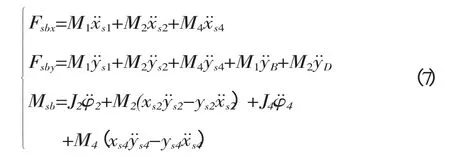

本次的冲床动态分析主要从三方面着手,分别是传动系统的摆动力和摆动力矩、作用于机身的支撑力和驱动力矩三部分。

图2 各构件的动态静力分析

4.1 摆动力和摆动力矩分析

考虑现有平衡连杆和平衡滑块的平衡效果的情况下,系统的摆动力和摆动力矩分别为

根据传动机构的动力学分析,可以得到该高速压力机在安装现有平衡装置的情况下的系统摆动力和摆动力矩在一个运动周期内的变化曲线与未平衡状态下的对比情况,如图3 所示。

由图3 可知,在未安装现有平衡装置的情况下,系统水平方向上的摆动力最大波动为2.36×104N,平衡状态下为1.61×104N,降低了28.9%;未平衡状态下竖直方向上的摆动力最大波动为1.947×105N,平衡状态下为1.72×104N,降低了91.1%;未平衡状态下的摆动力矩最大波动为1348N·m,平衡状态下为1448N·m,上升了7.5%。数据显示,现有平衡装置在竖直方向上大大平衡了系统的摆动力,在该方向上具有较好的平衡效果。然而,由于反向副滑块平衡机构的缺陷,使得采用该结构进行摆动力平衡的同时必然增大摆动力矩,因此平衡连杆的转动惯量不宜过大。

4.2 约束反力及驱动力矩分析

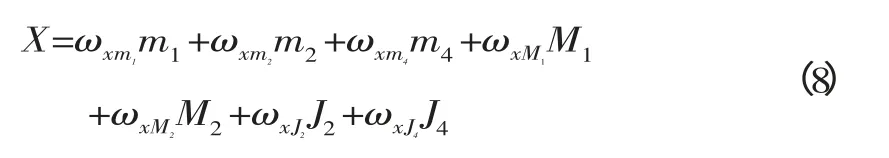

在高速压力机运行过程中,惯性力和惯性力矩的不平衡必然引起振动。对机身而言,可以看作是在周期激振力FROX、FROy、NB和ND作用下的受迫振动。由于外部载荷Q 不确定,在空载情况下对以上四个周期激振力和驱动力矩Md的波动进行平衡与未平衡状态下的对比,如图4 所示。

由图4 可知,曲轴支撑处水平方向的反作用力最大波动在未平衡状态下为2.955×104N,平衡状态下为1.913×104N,降低了35.3%;竖直方向的反作用力最大波动在未平衡状态下为1.386×105N,平衡状态下为1.72×104N,降低了87.6%;滑块导轨侧向反作用力最大波动在未平衡状态下为8.0×103N,未平衡状态下为7.169×103N,下降了10.4%。而从驱动力矩的波动情况来看,未平衡状态下的驱动力矩最大波动为1.398×103N·m,平衡状态下为3.062×103N·m,上升了119%。

4.3 各构件质量对动态特性的影响

在上述各动态特性中,我们主要关注平衡力矩Md和机身上受到的载FROX、FROy、NB和ND的波动情况。若忽略外载作用,在尺寸参数确定的情况下,根据式(6),可以将机身受到的各个载荷写成是各构件质量参数的线性组合形式。例如:

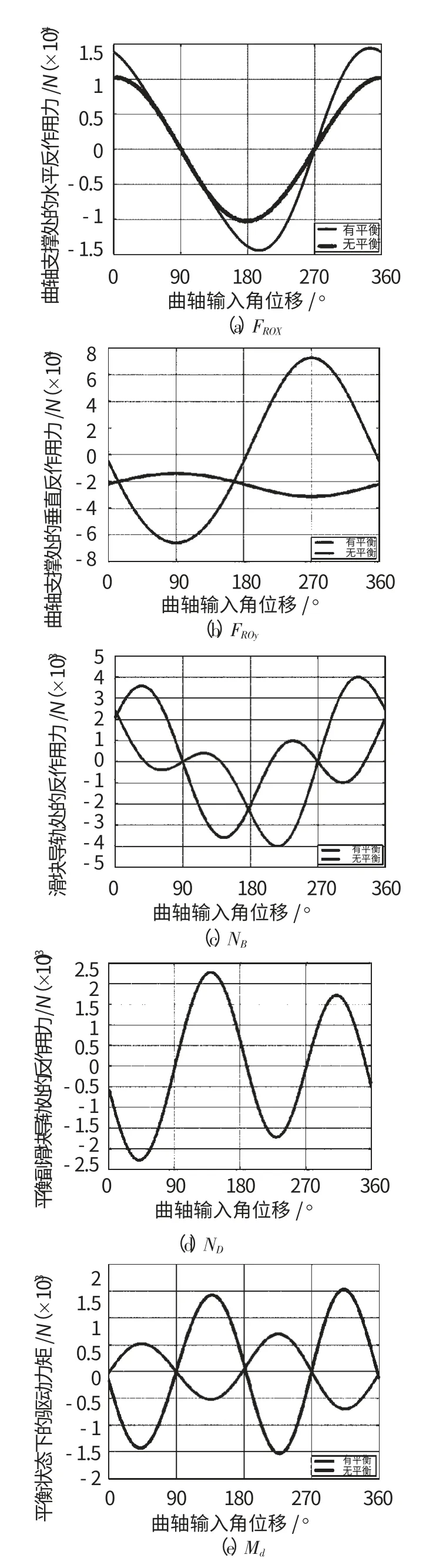

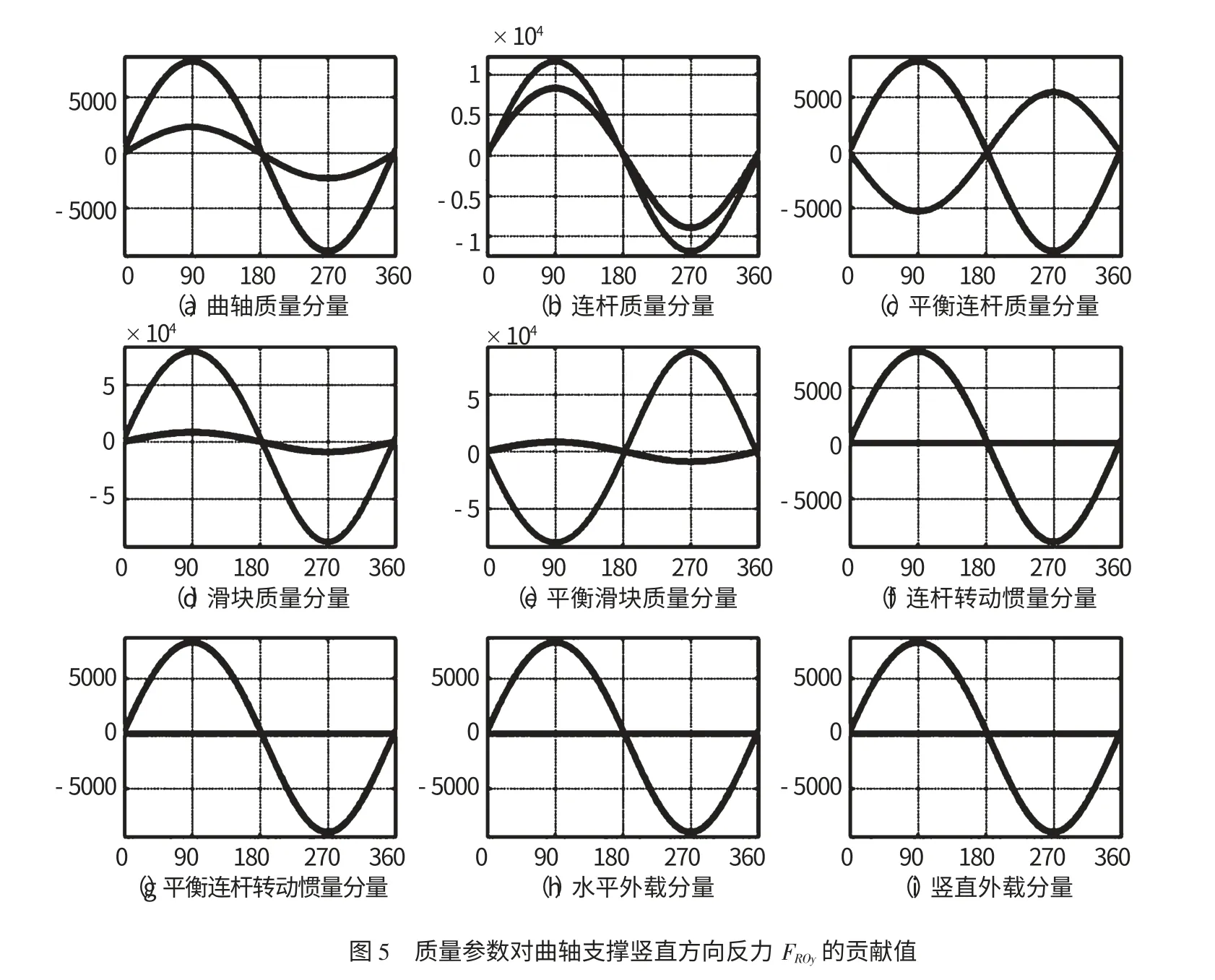

式中,X 分别表示FROX、FROy、NB、ND和Md;ωxm1等各项表示对应质量参数mi等对平衡力矩X 贡献的权重系数;乘积ωxmimi等表示相应质量参数对平衡力矩X 的贡献值。根据式(6)可以得出在一个周期内各质量参数对机身载荷的贡献值和对应权重系数的变化曲线,由于篇幅限制,本文只给出构件质量对曲轴支撑运动副竖直方向上力的影响。

图4 机构约束反力与驱动力矩

由图5 可知,主副滑块质量、主连杆质量和副连杆质量对 的贡献值较大,曲柄质量贡献值较小,其他参数贡献值几乎为零。图6 可以看出主副滑块质量、主连杆质量、主连杆转动惯量的权重系数较大,曲柄质量权重系数较小,其余权重系数几乎为零。

图6 质量参数对曲轴支撑竖直方向反力的权重系数

5 结论

本文研究了曲柄压力机传动机构的动平衡问题,结论如下:

(1)本文给出了曲柄压力机的传动机构,并对其进行了运动学和动力学分析。

(2)针对高速压力机的振动问题,对传动机构的动平衡进行了分析,并与未加平衡机构时的传动机构进行了对比。

(3)分析了各运动构件质量参数对运动副约束反力和驱动力矩的影响,滑块和平衡滑块的质量对各激振载荷的贡献值较大,尤其是对平衡力矩的贡献;连杆和平衡连杆引起的激振载荷的贡献值在一定程度上可相互抵消。

[1]赵升吨,张学来,高长宇,等.高速压力机的现状及其发展趋势[J].锻压装备与制造技术,2005,40(1):17-25.

[2]Tso.The recent development of servo presses [J].Journal of the Mechatronics Industry.2006,280:98-106.

[3]Tso P L,Liang K C.A nine-bar linkage for mechanical forming press [J].International Journal of Machine Tools & Manufacture,2002,42(1):139-145.

[4]陈岳云,郭为忠.多连杆压力机发展现状及传动链构型的创新设计研究[J].机械设计与研究,2007(专刊):67-70.

[5]张晓阳,王兴松,贾 方,等.闭式高速曲柄压力机动平衡优化设计[J].锻压技术,2006,41(6):96-99.

[6]赵升吨,张学来,高长宇,等.高速压力机惯性力平衡装置及其特性研究(一)[J].锻压装备与制造技术,2005,40(4):27-30.

[7]赵升吨,张学来,高长宇,等.高速压力机惯性力平衡装置及其特性研究(二)[J].锻压装备与制造技术,2005,40(5):14-19.

[8]李烨健,孙 宇,胡峰峰.多杆高速机械压力机机构优化设计[J].中国机械工程,2015,26(1):31-36.

[9]曾梁彬,孙 宇,彭斌彬.基于动态响应的高速压力机综合平衡优化[J].中国机械工程,2010,21(18):2143-2148.