应用数控自动编程快速车削畸形复杂工件

■湖南省湘西民族职业技术学院 (吉首 416000) 方媛州

应用数控自动编程快速车削畸形复杂工件

■湖南省湘西民族职业技术学院 (吉首 416000) 方媛州

介绍2014年9月份第六届全国数控技能大赛湖南省选拔赛实操试题之一的轴套三组合中的连接锥套和偏心锥轴加工情况。针对其技术要求和复杂、畸形的特点进行工艺分析,采用数控自动编程等加工方法,在规定时间内保质保量地顺利完成了加工任务。

连接锥套和偏心锥轴是组成轴套三组合的零件。除尺寸必须符合图样要求外,还要保证在与其他件组合后满足图样的组合技术要求。特别是在技能大赛中,在规定时间内要完成各零件的加工和装配工作,时间紧、难度大,如果采用的加工工艺不准确,将会直接影响到零件的尺寸精度和装配效果,甚至可能导致一些零件无法加工,在规定时间内完不成零件的加工。在此轴套三组合中,连接锥套和偏心锥轴的加工难度较大,形状较复杂,且在组合中具有相对重要的位置,因此,除了考虑尺寸精度和形位公差要符合图样技术要求外,还应兼顾组合技术要求。可利用自动编程的数字处理、纠错能力强,能快速自动生成数控程序的特点,采用自动编程方法,对连接锥套和偏心锥轴进行快速、准确编程及加工。

1. 连接锥套工艺分析

图1所示为总组装图。工件材料为45钢,心轴、偏心锥轴和连接锥套的毛坯尺寸分别为φ65mm×150mm、φ85mm×95mm和φ85mm×105mm,工时定额为6h/套。仔细分析图样,根据毛坯尺寸分配好材料;按技术要求以及所包含的配合类型,找出加工难点和加工关键技术,确定配合基准;决定各零件的加工顺序,然后根据加工顺序制定出各零件的加工工序。

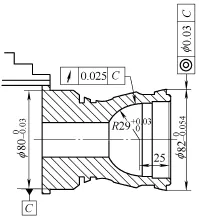

连接锥套如图2所示,其主要技术要求是:φ820-0.054mm外圆轴线相对φ800-0.03mm轴线C基准同轴度误差≤0.03mm;R29+0.030mm内圆弧表面相对φ800-0.03mm轴线C基准的跳动误差≤0.025mm。采用的加工方法是:先车右端,用“一刀车出”的方法将这些部分同基准一道车出来,从而保证位置公差精度。

图1 轴套三组合

图2 连接锥套

连接锥套车削工序为:车削连接锥套右端→车削连接锥套左端→检验。

车削连接锥套右端的装夹如图3所示。在调头加工左端时,应包紫铜皮装夹、校正φ800-0.03mm外圆,定总长;车内圆锥和端面槽,最后车偏心。

2. 零件的加工工艺实施

将连接锥套的加工工序进行合理的优化整合,使之更为连贯,达到减少装夹次数、减少机床调整次数、提高刀具的使用率以及方便加工的目的。在保证形位公差的情况下,灵活运用基准统一原则,在一次装夹下完成更多的加工内容。

图3 连接锥套的装夹

外轮廓椭圆加工刀具及切削用量

以连接锥套的椭圆部位加工为例,加工方法如下:

(1)确定毛坯及装夹方式。考虑该零件毛坯为实心圆棒料,使用自定心卡盘夹紧工件,车夹持位φ83mm×80mm,平端面。

(2)确定数控刀具及切削用量。根据特殊外轮廓的加工要求,选择刀具及切削用量如附表所示。

(3)毛坯及外轮廓的建模。通过CAXA数控车软件直接绘制椭圆毛坯轮廓和加工轨迹轮廓来实现。不需要画出完整的零件图,直接按照椭圆最终尺寸进行绘制。

(4)加工程序自动生成及参数设置。首先选择椭圆加工轨迹和毛坯轮廓,并设置“轮廓粗车”和“轮廓精车”的各项加工参数、进退刀参数及切削用量等。系统自动生成“记事本”文件,将其生成的G代码CNC数控程序保存。

(5)CNC程序自动传输。通过R232串行口,直接传输给数控机床的MCU,高效、准确地实现了特殊轮廓的自动编程及加工。

此车削椭圆的自动编程方法避开了变量设定、程序语言结构设定、坐标平移变换等多种计算机及数学处理方法、计算出错以及程序手工输入等效率低的不利因素。采用软件自动编程方法,在外轮廓是抛物线、双曲线的非圆弧的复杂曲面编程中优势明显,兼具了编程效率与编程质量高的优点。

3. 数控车自动编程及设置

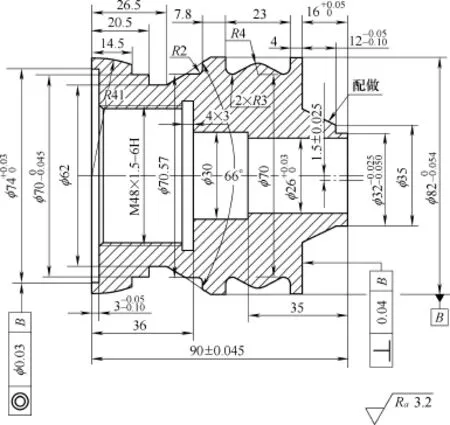

以轴套三组合中的偏心锥轴(见图4)为例,运用CAXA完成零件的特殊圆弧粗、精加工等刀具轨迹,实现仿真加工。合理设置机床的参数,生成加工程序代码和通过R232串行口直接输入至数控系统,避免了复杂的面板输入操作,大量减少了靠手工计算节点坐标的辅助时间,可实现非圆弧的复杂曲面编程。自动编程加工所需时间是手工编程加工所需时间的1/2左右,大大提高了组合件的加工效率。

图4 偏心锥轴

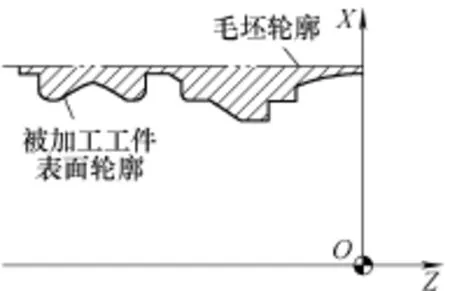

(1)毛坯及外轮廓的建模。以加工偏心锥轴外轮廓凹凸圆弧为例,通过分析图样,绘制零件的加工部分外轮廓草图如图5所示。将坐标系原点选在零件的右端面和中心轴线的交点上,绘出毛坯轮廓、零件实体和切断位置。

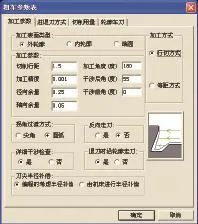

(2)零件外轮廓的自动编程。外轮廓的粗车轨迹生成:根据加工工艺中先粗后精的加工原则,首先对外轮廓进行轮廓粗车加工。以外轮廓粗车为例,运用左、右两把偏刀对该复杂轮廓进行加工,才能实现此凹凸圆弧的顺利完成。单击工具栏上的

图标,根据加工要求设定粗车参数表中的加工参数、进退刀方式、切削用量和轮廓车刀。加工参数设置和轮廓车刀的选取如图6、图7所示。在设置

图5 偏心锥轴加工外轮廓和加工毛坯轮廓

图8 轮廓拾取图进退刀方式时,需注意把进退刀方式全部选中“垂直”,且退刀距离设置为“2”;在需要添加轮廓车刀时,可单击工具栏上的

图标,并根据要求设置好相应的刀具参数。

在各项参数设置后,根据系统提示分别拾取被加工轮廓和毛坯轮廓。采用限制链拾取方式,分别拾取被加工轮廓的起点部分轮廓线和终点部分轮廓线,再接着选取毛坯轮廓线,根据刀具轨迹选择合适的进退刀点(见图8),系统则自动生成粗车外轮廓的刀具轨迹图(见图9)。

图6 粗车加工参数设定

图7 粗车轮廓车刀参数设定

外轮廓的粗车加工轨迹仿真及程序自动生成:为验证加工程序是否存在干涉及过切现象,该软件可对生成的加工轨迹进行模拟仿真。具体操作如下。①单击主菜单栏中的“数控车”,在下拉菜单中点击“轨迹仿真”命令。②在界面的左下方系统提示区选择“二维实体”、“缺省毛坯轮廓”方式,在系统的提示下点击“拾取刀具轨迹”。③单击“回车(Enter)”键或单击鼠标右键“确定”,此时系统会弹出“轨迹仿真控制条”对话框(见图10),然后选择播放,系统即开始刀具加工轨迹的仿真。④单击主菜单“数控车”→“代码生成”命令或者单击数控车工具栏中的“代码生成”图标,根据系统提示,填写“后置文件”对话框,保存后置文件(*.cut)的地址,填写相应的文件名称后,单击“打开”按钮,拾取相应的刀具轨迹,系统自动生成“记事本”文件,该文件即为生成的数控代码加工程序。

图9 粗车加工轨迹图(左偏刀轨迹路线图)

(3)机床设置及程序后置处理。由于生成加工程序代码可通过R232串行口直接输入至数控系统,考虑机床采用的数控系统不同,会导致G代码指令的语言格式也有差别,因此需要添加机床设置和程序后置处理方法来解决。以GSK数控系统为例,具体操作如下:单击主菜单“数控车”→“机床设置”命令或者单击数控车工具栏中的“代码生成”图标,添加GSK数控机床,并设置主轴控制,数值插补方法、补偿方式、程序启停等相应操作的G代码指令,以达到简化程序的目的。

4. 结语

图10 轨迹仿真控制条对话框

正确合理地运用自动编程等技术,往往能够取得事半功倍的效果。该例特别适用于我们学院的教学。有不少学员对加工的零件工艺分析和编程方法选择认识不足,往往一边加工一边想办法,特别是对于组合件和复杂、畸形工件的加工。通过该例使大家认识到,加工前对零件进行正确的工艺分析,抓住其特点和加工最大难度,分别采取切实可行的措施,是能取得好成绩的。

[1] 晏丙午. 高级车工工艺与技能训练[M]. 北京:中国劳动社会保障出版社,2006.

[2] 国家机械工业委员会. 高级车工工艺学[M]. 北京:机械工业出版社,1988.

[3] 杨丰,张璐青. 数控车工[M]. 北

京:电子工业出版社,2013. [4] 彭效润. 数控车工[M]. 北京:中

国劳动社会保障出版社,2008.

20150105)