废旧木模板在施工中替代支撑的探讨

刘 平,霍海龙,颜 锋,张智明

(1.成都市第二建筑工程公司,四川成都 610081; 2.四川建设工程监理公司,四川成都 610081)

废旧木模板在施工中替代支撑的探讨

刘 平1,霍海龙1,颜 锋2,张智明1

(1.成都市第二建筑工程公司,四川成都 610081; 2.四川建设工程监理公司,四川成都 610081)

随着我国建筑业的快速发展,各类建筑工程施工中已大面积的开始推广应用木模板施工。随着木模板大面积代替钢模板的同时,建筑施工现场的木模板废料随处可见,在很大程度上造成了材料的浪费,此外,还增加了不少建筑垃圾。为此,对如何二次利用木模板在施工过程中产生的废(旧)料,如何降低木模板的施工成本,如何在施工中做到环保、低碳、绿色成为关注话题。

低碳策略; 废旧木模板; 施工技术

1 墙柱木模板新型支设方法改进的背景

某公司承建的住宅工程为群体工程,短肢剪结构,在建工程面积约为30×104m2,墙柱采用18 mm厚木模板施工。

因该工程的实际施工过程中产生了大量废(旧)料,为有效的进行二次利用,同时改善施工环境和安全环境,相关施工人员对废旧料重复利用工艺进行了多次的探讨和实验。并通过现场实践,探索现浇混凝土构件木模板施工的新工艺和新方法,以达到环保、低碳、节能降耗、改善混凝土成型质量和改善施工安全的目的。

2 现行框架剪力墙结构采用木模板施工现状

现行框架剪力墙结构主要采用传统的木模板施工工艺,即采用木模板后先设置(背)木枋再设置(背)钢管的施工工艺。

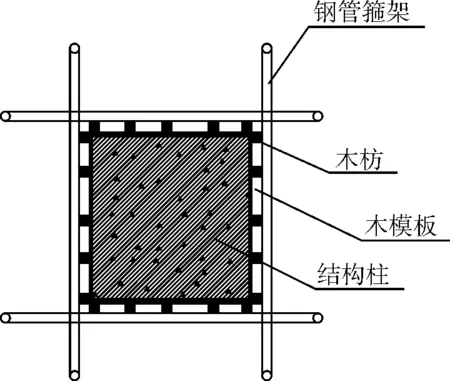

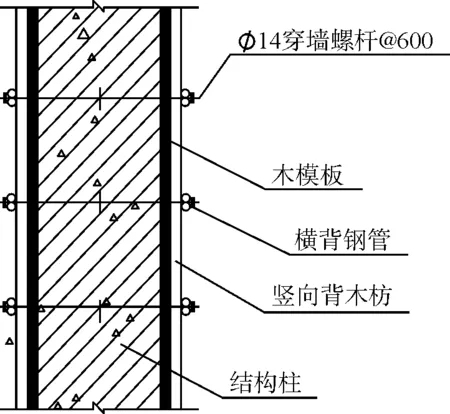

2.1 结构墙柱模(木模板)

结构墙柱模的平面图、剖面图如图1、图2所示。

图1 平面图

图2 剖面图

2.2 结构柱模(木模板)施工中的弊病

现行的木模板应用于结构柱模时,其存在的主要弊病如下:

(1)采用100 mm×50 mm木枋竖向背枋,然后横向背钢管(用蝴蝶卡、螺帽卡双钢管)的工艺,使用的木枋、钢管用量大,且木枋损耗较大(一层墙柱木枋量约占一层木枋用量的40%);

(2)在施工过程中模板的废料较多,在工程完工后剩余的小模板较多,一般情况下均未利用;

(3)施工成本较大,除了木枋的材料费外,还要考虑横背钢管等材料的租赁费用;

(4)在支、拆模过程中存在安全隐患,尤其是外墙的安全隐患突出,木枋及横向短钢管极易外落(坠落)。

3 墙、柱木模在施工过程中采用废旧模板替代钢管、木枋支撑的新工艺探索和实践

3.1 新型模板及支撑体系的组成

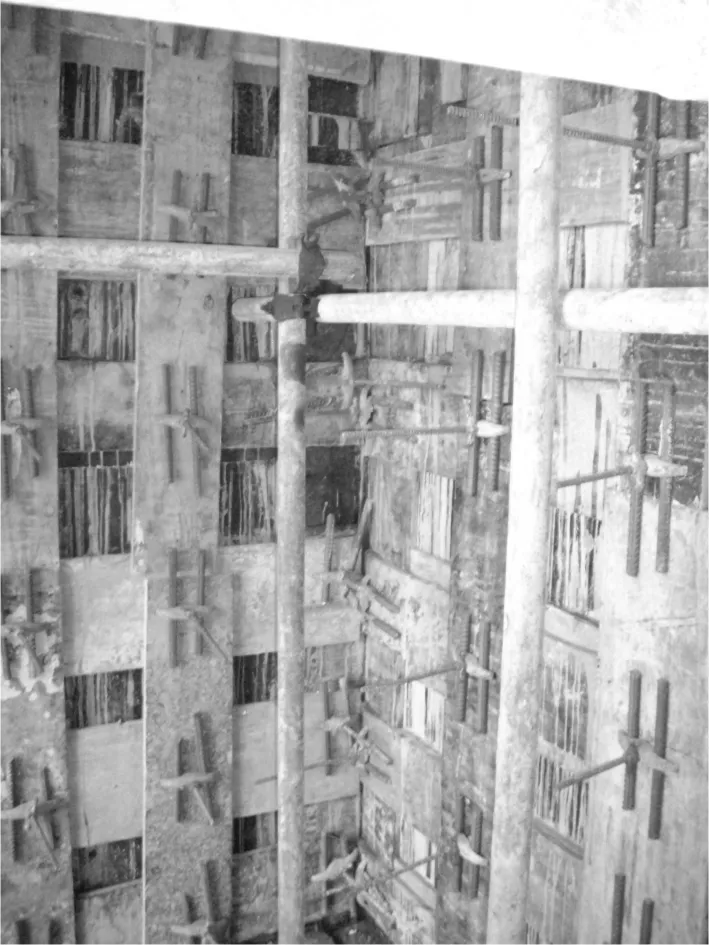

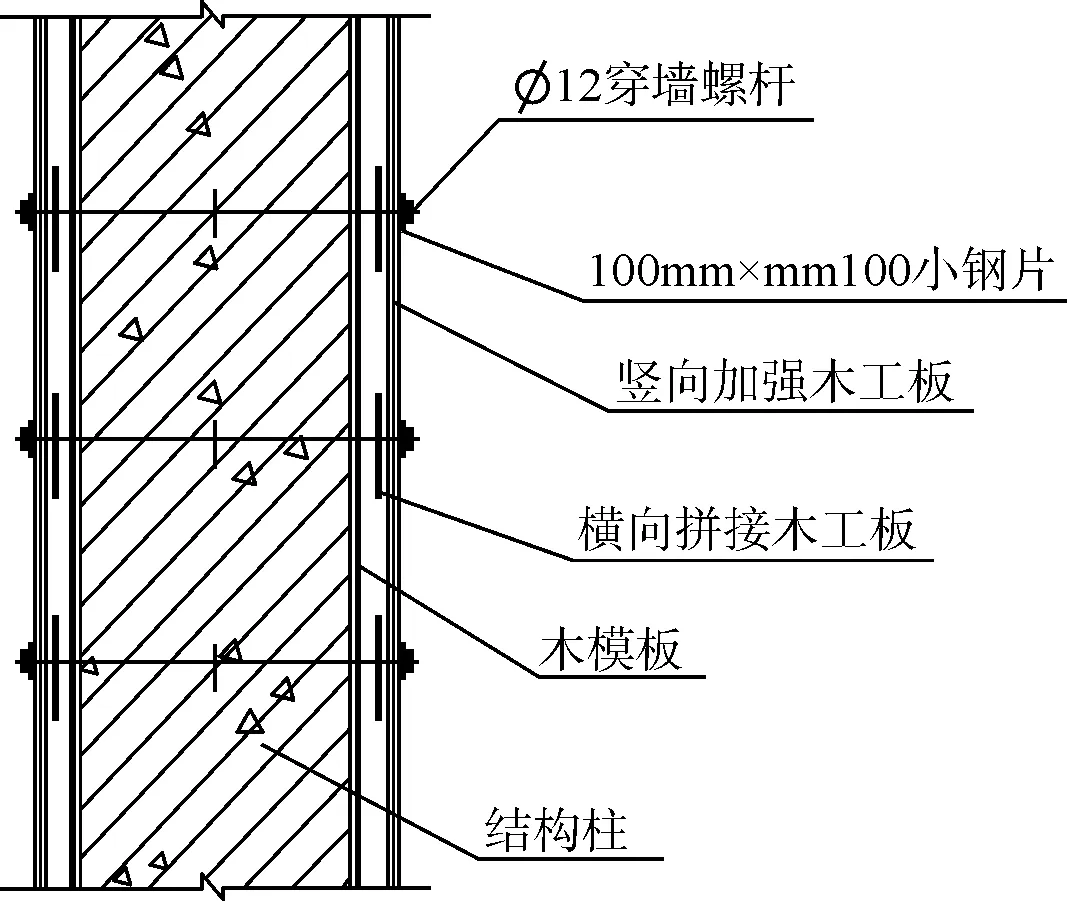

墙柱的大面模板均采用18 mm厚的木模板,采用实际施工过程中产生大量废(旧)料,制作成条形的木模板片,采用木模板片代替木枋及钢管,然后再用φ12的高强丝杆,高强螺帽及100 mm×100 mm的8 mm厚扁钢钢片(或短钢筋)对墙柱模板体系进行加固,以达到节能降耗、改善混凝土成型质量和改善施工安全的目的(图3~图6) 。

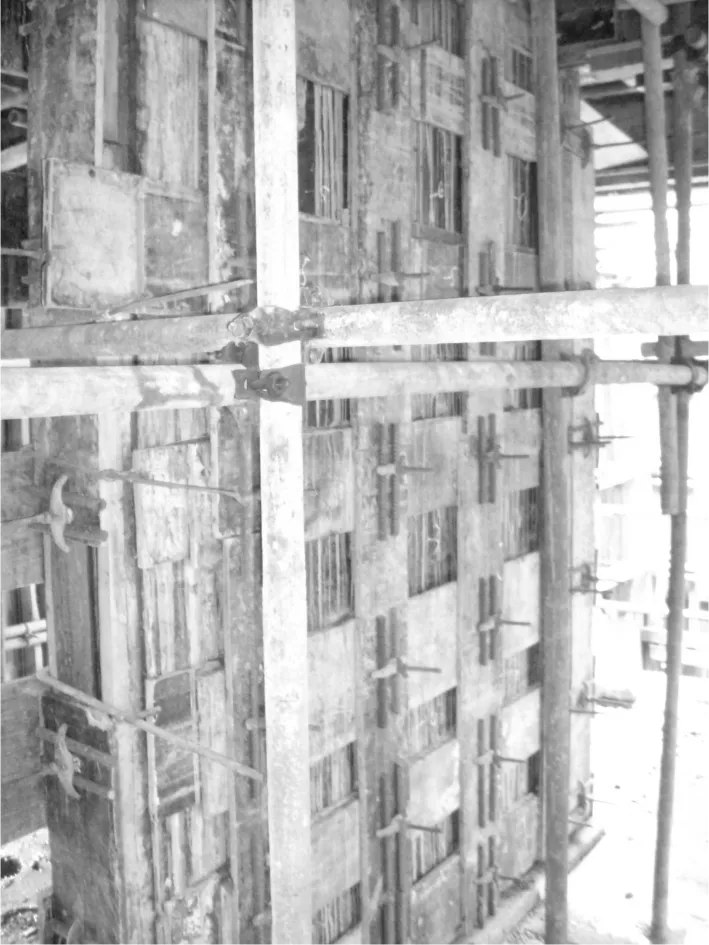

图3 废旧木模板代替钢管、木枋进行剪力墙混凝土施工

图4 废旧木模板代替钢管、木枋进行L形柱混凝土施工

图5 废旧木模板代替钢管、木枋进行矩形柱混凝土施工

图6 混凝土浇筑过程中,墙柱不胀模不变形

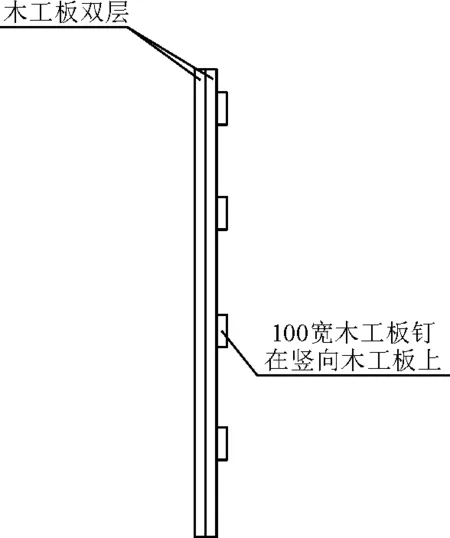

(1)墙、柱木模在施工过程中不采用钢管、木枋的平面、剖面见图7、图8所示。

图7 平面图

图8 剖面图

(2)L形墙、柱木模在施工过程中不采用钢管、木枋的施工立体图如图9所示。

图9 木工板代替钢管后柱模施工立体图(L形柱)

图9-1 木工板柱模图示

图9-2 横向木工板图示

(3)矩型柱木模在施工过程中不采用钢管、木枋的施工立体图见图10所示。

3.2 材料的选用及配模

该工程中的木模板均采用18 mm厚的木工板,此外,还采用了φ12的高强丝杆,高强螺帽及100 mm×100 mm的8 mm厚扁钢钢片(或短钢筋)。配模时根据实际柱墙的尺寸进行配模,模具一旦配好后,要求按照相应的柱墙进行编号,以便可以逐层进行利用。所有横向、竖向加强、加固材料均为边角层板和旧层板。

3.3 工艺及相关要求

3.3.1 L形墙、柱木模在施工过程中不采用钢管、木枋的施工工艺及相关要求

施工工艺见图9所示(图示中的孔径均为φ14),相关要求为:

(a)平面图

(b)剖面图

图9-4 横向拼接处木工板图示

图9-5 横向第一块木工板图示

图10 木工板代替钢管后柱模施工立体图示(矩形柱)

图10-1 木工板柱模图示

图10-2 横向木工板图示

图10-3 横向木工板图示

(a)平面图

(b)剖面图

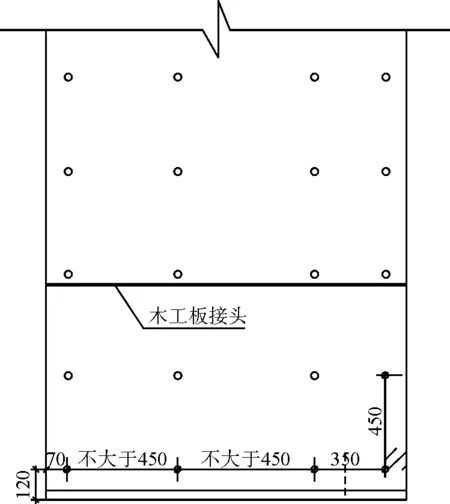

(1)图9-1中所示木模板为18 mm厚的木工板,即与墙柱混凝土表面接触的主要裹抱模板(大模板),要求木工板最根部的第一道孔应距木工板的下棱边距离为120 mm,木工板两侧的第一道孔应距相应的两侧棱边的距离为70 mm,其余横向的孔间距离应不大于450 mm(因图9中为L形异形柱,故在木工板右侧距右边棱420 mm处固定设置孔一道),竖向的孔间距离应不大于450 mm。

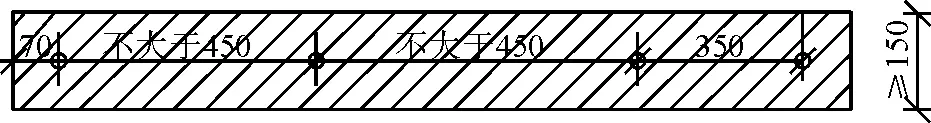

(2)图9-2中所示的木工板为墙柱的横向加强模板,该加强模板的宽度应不宜小于150 mm,该加强模板上的孔眼与墙柱大模板上的孔眼相对应,除两块大模板拼接处的横向加强模板不应与大模板用钉子钉紧之外,其余部位的横向加强模板均应与大模板用钉子钉紧。

(3)图9-3中所示的竖向加强双层木工板,为设置在横向加强木工板面层上的另外一道加强模板,该双层加强木工板上的孔眼与横向加强木工板上的孔眼相重合,且孔眼与大模板上的孔眼相对应,竖向加强木工板的根部的第一道孔眼应距竖向木工板根部棱角的距离为100 mm,竖向的双层加强木工板应用钉子钉紧,使其成为一个整体。

(4)图9-4中所示的横向加强木工板为两块大模板拼接处的加强模板,该加强木工板的宽度应不小于200 mm,且其上的孔眼与相应的大模板上的孔眼相对应,该加强木工板不能与大模板钉在一起。

(5)图9-5中所示的横向加强木工板为墙柱的根部第一横向加强木工板,该加强木工板的宽度应不小于150 mm,且其上的孔眼应与相应的大模板上的孔眼相对应。

3.3.2 矩形柱木模在施工过程中不采用钢管、木枋的施工工艺及相关要求

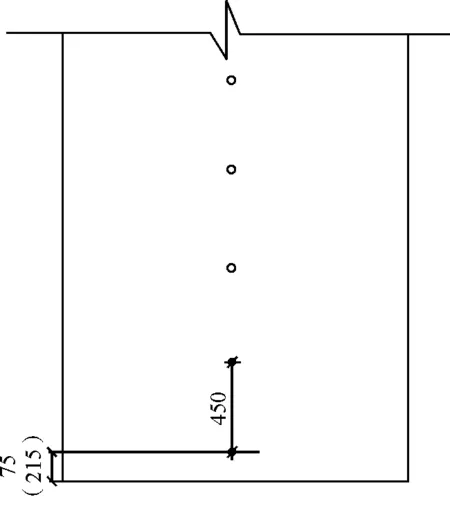

施工工艺见图10所示(图示中的孔径均为φ14),相关要求为:

(1)图10-1中所示木模板为18 mm厚的木工板,即与墙柱混凝土表面接触的主要裹抱模板(大模板),要求木工板最根部的第一道孔应距木工板的下棱边距离为75 mm或215 mm,该木工板中部竖向共设置一道孔,竖向的孔间距离应不大于450 mm。

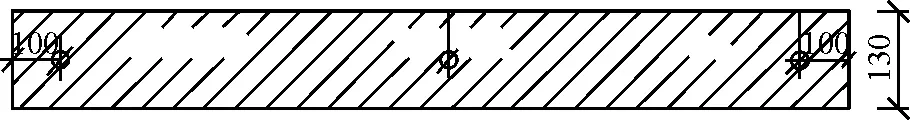

(2)图10-2中所示的木工板为墙柱的根部第一横向加强双层木工板,该加强双层木工板的宽度为130 mm,木工板两侧各设置一道孔,孔应距相应的两侧棱边的距离为100 mm,该加强木工板中部竖向设置一道孔,竖向的孔间距离应不大于450 mm,孔眼与墙柱大模板上的孔眼相对应,且该加强木工板与大模板用钉子钉牢。

(3)图10-3中所示的木工板为墙柱的横向加强双层木工板,该加强双层木工板的宽度不小于150 mm,木工板两侧各设置一道孔,孔应距相应的两侧棱边的距离为100 mm,该加强木工板中部竖向设置一道孔,竖向的孔间距离应不大于450 mm,孔眼与墙柱大模板上的孔眼相对应,且该加强木工板与大模板用钉子钉牢。

(4)图10-4中所示的竖向加强木工板,为设置在横向加强木工板面层上的另外一道加强模板,该加强木工板上的孔眼与横向加强木工板上的孔眼相重合,且孔眼与大模板上的孔眼相对应,竖向加强木工板的根部的第一道孔眼应距竖向木工板根部棱角的距离为100 mm。

3.3.3 施工顺序(L形墙、柱和矩形柱木模的施工顺序)

(1)放线;

(3)待墙柱钢筋绑扎成型后,设置新型水泥内撑;

(4)先进行安装墙柱的大模板(木工板);

(5)安装墙柱的横向加强木工板;

(6)安装墙柱的竖向加强木工板;

(7)设置高强丝杆的PVC套管,安装墙柱的螺旋高强丝杆;

(8)安装与墙柱的螺旋丝杆相对应的100 mm×100 mm的8 mm厚的钢片;

(9)采用高强螺帽进行加固、紧死;

(10)用1∶2水泥砂浆对墙柱角模进行补缝。

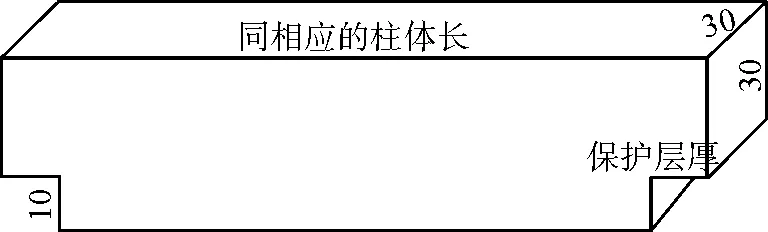

3.3.4 关于墙柱模板内设置内撑(定位钢筋)的创新(改进)

当P1既定时,地方政府采取机会主义和不采取机会主义的预期收益是相等的。若令T为地方政府获得的实际收益额,S为地方政府采取机会主义行为的成本,那么,地方政府机会主义的净收益T-S越高,上级政府实施监督的概率就大。再令上级政府对其处以净收益r倍的经济处罚,即r(T-S),处以a的非经济处罚,效应为-F(a),则上级政府对地方政府实施处罚的程度r(T-S)越大,F(a)越大,上级政府监督的概率就越小。

(1)传统的工艺做法中,墙柱内的钢筋保护层一般采用水泥砂浆垫块或市场上直接购买的塑料定位卡充当。传统的工艺中,墙柱的内撑采用同墙柱厚的钢筋或水泥砂浆块(30 mm×30 mm×墙厚),由于内撑是搁置在墙柱的水平筋上或墙柱的箍筋上,极易掉落、倾斜。

(2)如果在本新工艺中同样按照传统的工艺进行设置内撑(定位钢筋或定位卡),则柱墙体钢筋极易跑位且墙柱钢筋的挠度较大,施工实际成型效果较差。

(3)针对以上情况及本工程中的新工艺做法,特别采用了砂浆块内撑(图11)。采用该砂浆内撑后,可以使得钢筋始终在盒子的中央,且该内撑在盒子里面不会倾斜、掉落,既保证了钢筋的保护层厚度,又保证了墙柱的截面尺寸及墙柱的表面平整度、垂直度,而且还减少了钢筋的定位卡及垫块等。

图11 砂浆内撑

3.3.5 新型支设模式与原方式的经济技术对比

(1)墙、柱木模在施工过程中不采用钢管、木枋的技术对比

①施工工艺较传统施工工艺简单,可操作性强;

②施工工效较传统施工工效有显著的提高;

③施工成型质量好;

④施工过程中的安全系数增加,安全隐患降低;

⑤施工过程中降低了耗材,降低了浪费,减少了建筑垃圾且有助与文明标准化施工。

(2)墙、柱木模在施工过程中不采用钢管、木枋的经济对比

①可以使木模板材料的二次利用率提高约60%;

②可以减少对钢管的使用,使得钢管的成本减少约30%;

③可以减少对木枋的使用,使得木枋的成本减少约25%。

4 新型支设方式的力学验算(拉杆、防止胀模、整体稳定性)

4.1 拉杆的验算

计算公式:N< [N] =fA

式中:N为对拉拉杆所受的拉力;A为对拉拉杆有效面积 (mm2);f为对拉拉杆的抗拉强度设计值,取170 N/mm2。

对拉拉杆的直径(mm):12

对拉拉杆有效直径(mm):10

对拉拉杆有效面积(mm2): A= 76.000

对拉拉杆最大容许拉力值(kN): [N] = 12.920

对拉拉杆所受的最大拉力(kN):N= 2.082

对拉拉杆强度验算满足要求。

4.2 模板强度(防止膨胀)的力学验算

强度(防止膨胀)的力学验算要考虑新浇混凝土侧压力和倾倒混凝土时产生的荷载设计值。

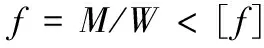

新浇混凝土侧压力计算公式为下式中的较小值:

式中:f为模板的抗弯强度计算值(N/mm2);M为模板的最大弯距(N·mm);W为模板的净截面抵抗矩;[f]为模板的抗弯强度设计值,取15.00 N/mm2。

M=0.100ql2

式中:q为荷载设计值(kN/m)。

经计算得到模板的防止膨胀抗弯强度验算f<[f],满足要求。

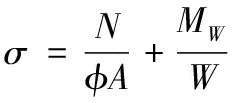

4.3 整体稳定性验算

[1] JGJ 59-2011建筑施工安全检查标准[S]

[2] JGJ 130-2011建筑施工扣件式钢管脚手架安全技术规范[S]

[3] JGJ 80-91建筑施工高处作业安全技术规范[S]

[4] GB 50204-2011混凝土结构工程施工质量验收规范[S]

[5] 《建筑结构设计手册》编委会.建筑结构设计手册[M].北京:中国建筑工业出版社,1996

[6] GB 50214-2001组合钢模板技术规范[S]

[7] JGJ 130-2011建筑施工扣件式钢管脚手架安全技术规范[S]

刘平(1969~),男,工程师,国家一级注册建造师;霍海龙(1982~),男,高级工程师,国家一级注册建造师;颜锋(1976~),男,工程师,国家注册监理工程师;张智明(1974~),男,工程师,国家一级注册建造师。

TU755.2+2

B

[定稿日期]2014-10-21

——以准噶尔盆地玛湖凹陷致密砾岩为例