康定龙洞水电站水机埋件飞渡吊装

夏万禄,江艳彬

(中国水利水电第十工程局有限公司机电安装分局,四川都江堰 611830)

康定龙洞水电站水机埋件飞渡吊装

夏万禄,江艳彬

(中国水利水电第十工程局有限公司机电安装分局,四川都江堰 611830)

龙洞水电站地下厂房因采用钢结构吊车梁在水机预埋阶段不能采用常规桥机吊装的方法进行安装,根据该厂房特点,对水机埋件采用飞渡吊装进行安装,成功地解决地下厂房尾水肘管、座环蜗壳等在无桥机条件下的施工难题,可为同类型水电站地下厂房水机埋件安装提供有益地参考与借鉴。

地下厂房;水机埋件;预埋;龙洞水电站;飞渡吊

1 概述

龙洞水电站地下厂房系统由主副厂房及安装间、主变兼尾闸室、尾水洞及出口、进厂交通洞、母线洞、排风系统(包括厂房排风洞、主变排风洞、排风机室)等组成。厂房开挖尺寸为80 m×18.4 m×40.84 m(长×宽×高),共安装三台单机容量为55 MW的水轮发电机组,总装机容量165 MW。

龙洞水电站没有采用常规的地下厂房岩臂梁结构,在地下厂房发电机层采用的是全钢结构厂房,其吊车梁及厂房桥机需在发电机层交面时方具备安装条件,因此,在机组预埋阶段,因厂房内桥式起重机不能安装就位而导致水轮机尾水肘管、导水机构等部件的预埋只能采取其它辅助手段进行安装。在机电设备安装标投标文件中,明确采用安装间卸车,通过桥机进行安装的施工方案。在施工阶段,项目部根据现场施工条件进行了优化,大大缩短了安装工期,保证了施工安全和安装质量。

2 主要技术参数(最重件)

2.1 设备参数

座环高度:1.029 m

座环直径(不含蜗壳):3.462 m

座环最大吊装重量:20 t

设备制造单位:杭州力源发电设备有限公司

2.2 龙洞水电站主厂房结构尺寸

安装间地面高程:2 155.7 m

顶拱高程:2 176.5 m

座环安装位置底面高程:2 142.89 m安装间中心距1#机组中心投影距离:17.695m各机组中心距离:13.5 m

3 施工步骤

蜗壳及座环材料为16 MnR,座环采用钢板整体结构,上下环板采用16Mn-Z25抗撕裂钢板,固定导叶材料采用Q345B钢板;蜗壳和座环在厂内预装焊接,焊缝经无损探伤检查、热处理后再加工,两台(套)导水机构均在厂内进行4.8 MPa水压试验,试验合格后按运输宽度要求割开、发运工地。蜗壳座环、导水机构及相关附件总重约40 t,其中蜗壳座环最大安装总重量为(经出厂切割后)20 t。

原施工方案为采用桥机安装间卸车并实施安装。而业主为节约工期取消了岩壁梁结构,在地下厂房发电机层采用全钢结构厂房,项目部根据实际情况,采用飞渡吊装装置进行施工,该装置由主地锚、辅助地锚、卷扬机、滑车组、卸扣及钢丝绳组成。导水机构的卸车、转运、安装均由该装置完成。

在安装间卸车位置洞顶布置1#天锚,在3#机组中心对应的洞顶布置2#天锚,天锚上各穿一副滑轮组。在采用1#天锚卸车后,由1#、2#天锚抬吊座环渡到座环安装位置放置,用手拉葫芦调整后就位。导水机构的其它部件:如底环、导叶、顶盖及水压试验用的闷盖、闷筒等均采用此方法完成。

天锚受力计算:

卸车:1#天锚受力即为座环重量,即F=20× 104N。

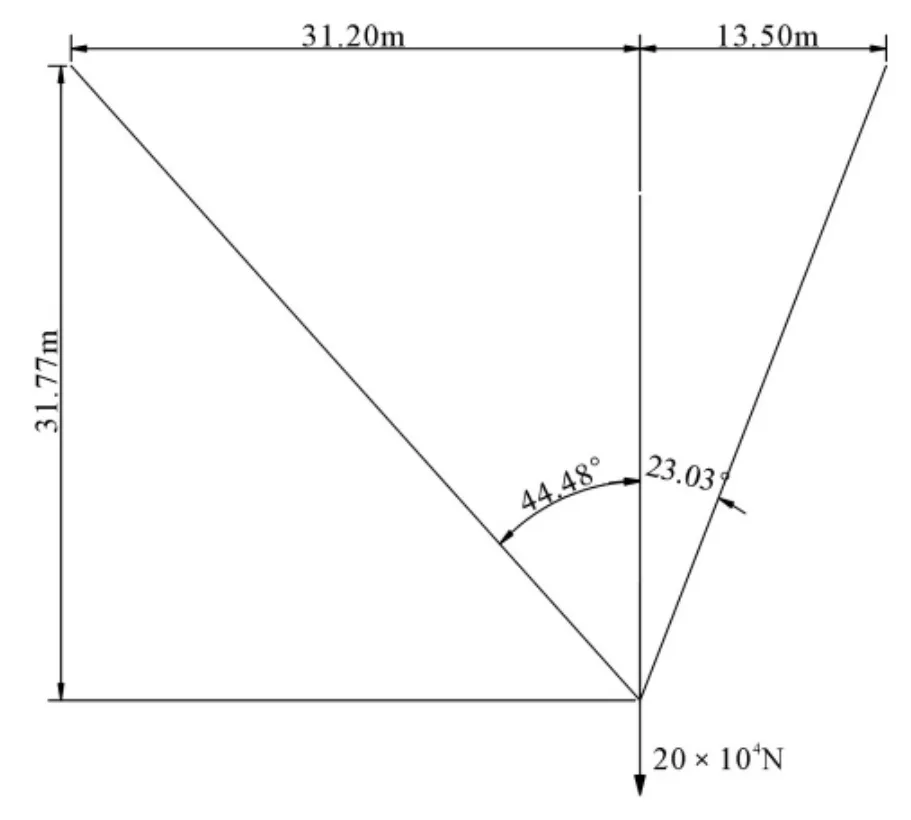

座环渡吊离开安装间边沿时,两个天锚的受力情况为:

预估天锚、吊耳总高度为0.5 m,座环起吊用千斤绳、卸扣等总高按3.5 m考虑,座环吊离地面上顶面高度为2 m,座环中心距安装间边沿2 m,则此时的受力分析情况见图1。

图1 座环即将吊离安装间时受力受析示意图

故1#天锚受力为17.32×104N,2#天锚受力为13.07×104N。

折算为拉力和剪力分别为:

1#天锚:F拉=13.23×104N,F剪=11.18× 104N。

2#天锚:F拉=6.77×104N,F剪=11.18×104N。

1#座环就位时,两个天锚受力分析见图2。

图2 1#机座环就位前受力分析示意图

则1#天锚受力为13.83×104N,2#天锚受力为10.39×104N。折算为拉力和剪力分别为:

1#天锚:F拉=12.08×104N,F剪=6.73×104N。

2#天锚:F拉=7.92×104N,F剪=6.73×104N。

2#座环就位时,两个天锚受力分析见图3。

图3 2#机座环就位前受力分析示意图

则1#天锚受力为8.47×104N,2#天锚受力为15.17×104N。折算为拉力和剪力分别为:

1#天锚:F拉=6.04×104N,F剪=5.93×104N。

2#天锚:F拉=13.96×104N,F剪=5.93×104N。

3#座环就位时,2#天锚受力即为座环重量,即F拉=20×104N。

综上所述:两个天锚最大承受的拉力为20× 104N,发生在垂直起吊座环时;最大承受的剪力为11.18×104N,发生在飞渡吊装座环至离开安装间边沿时。

施工的准备工作:

锚杆:

锚杆受到的总拉力为20×104N。按5倍安全系数材质选用HRB335,抗拉强度为490 MPa,折合总截面积为0.002 04 m2。按φ25螺纹钢考虑,折合为

4.2根。实际上可以使用约8~10根。

锚杆受到的总剪力为11.18×104N。按经验公式,抗剪强度为抗拉强度的0.6~0.8倍,故可以不考虑抗剪强度的计算。

一般而言,锚入深度大于3 m时应灌注药卷。应注意锚点处的岩层情况,必要时需要对灌注好的锚杆抽样进行抗拉试验。

吊耳:使用30 mm厚的Q345钢板,其尺寸见图4。

图4 天锚吊耳图

按抗拉强度核算:R1~R2约为50 mm(安全系数5)。

按抗剪强度核算:R1~R2约为80 mm(安全系数5)。

R2的大小参考卸扣销子的直径,约比销子大5到10 mm。笔者推荐此孔进行机加工。

H的值以不影响卸扣的使用为准,参考值为100 mm。

L参考值:R2+200 mm。

L边双边开单V型45°坡口,坡口深12 mm,焊缝高不小于15 mm。

锚板的大小按锚杆布置区域的大小确定,锚板厚度不小于吊耳厚度,否则应进行加筋板增强。

根据现场实际情况布置卷扬机和换向滑车地锚。

施工步骤:

在主厂房主排风洞布置两台主卷扬机,其额定起重量为8 t。为保证卷扬机在起吊过程中不发生位移,在卷扬机安置处均设置卷扬机地锚,每台卷扬机设三个地锚,地锚设计荷载为3×3 t,在两组天锚上分别穿好载重量为32 t滑车组。

在安装间布置一台辅助卷扬机,用于2#滑车组的动滑车从机组处牵引到安装间。

拖车倒车进入安装间卸车位置(暂定1#座环),在座环/蜗壳位于厂房纵轴线处停留,利用飞渡吊装装置将座环吊起并移出,拖车退出安装间。

将千斤绳在座环上卡好,再用两个串联的32 t卸扣卡在1#滑车组动滑车上。

启动1#卷扬机,提升座环至离开车厢板约200 mm,拖车开出。

安装间地面从卸车点到安装间边沿垫放木板,用于保护座环底面。松开座环,至动滑车距离座环顶面约0.5 m。

在千斤绳上端串联的卸扣上再增加一个32 t卸扣,卡在2#滑车组的动滑车上,即3个32 t卸扣呈Y形布置,下方1个连接千斤绳,上方2个分别连接两台动滑车。注意:3个卸扣接触的位置应该是U型弯,而不是销子。

1#主卷扬机起升至座环离开地面约100mm;

2#卷扬机起升同时1#卷扬机缓慢放松,将座环向机组方向飞渡吊装。注意控制两台卷扬机的速度,保持座环离地面高度约为100~300 mm。如果座环振动较大,应暂停卷扬机,待振动变小后再继续操作,避免对起吊系统冲击过大。

座环渡吊到离开安装间边沿后,2#卷扬机停止起升,1#卷扬机继续放松,至座环到达安装轴线位置。

两台卷扬机同时放松,缓慢落下座环至距离安装高程约50 mm。期间注意调整卷扬机各自的速度,保持座环基本上在安装轴线上。

采用2~3台5 t手拉葫芦调整座环方向后,两台卷扬机同时放松,落下座环至安装高程,临时加固。

松下两台动滑车,取下座环上的卸扣。1#卷扬机起升,将2#动滑车牵引到安装间,必要时使用辅助卷扬机保持两台动滑车不翻转缠绕。

按上述步骤进行第2、3台座环的卸车。注意:2#座环吊装在第10步操作时,2#天锚的滑车组长度过大,此时溜放1#滑车组不足以使座环到达安装轴线位置,则在座环飞渡吊装到1、2#机组大致中心位置时,2#卷扬机需要起升约2 m;同样,3#座环渡吊到1、2#机组大致中心位置时,在1#卷扬机松开的同时,2#卷扬机需起升约5 m。

4 安全措施

(1)所有进入施工现场的人员必须正确佩带个人防护用品;

(2)高空作业人员必须佩带安全带;

(3)起重、电焊等特种作业人员必须持证上岗;(4)所有工器具必须提前检查其完好性;(5)锚杆需按相关规程规范抽检合格;

(6)具备条件的话,应先对天锚和转向地锚进行载荷试验;

(7)所有参与作业人员必须提前进行技术交底,明确每个人的职责,施工过程中严禁脱岗、串岗;

(8)吊装覆盖区域、转向滑车覆盖区域应清场;

(9)现场照明应充足;

(10)单台设备吊装应在一个工作日内完成,并应具备应急电源,避免重物在空中停留过长时间的一切可能性。

该方案与桥机吊装方案相比,虽然机电安装的人工、材料、机具投入增加了,安装的工期延长了,但却大大减少了土建开挖工程量,并且岩壁梁施工被取消,主厂房前期的土建施工工期和投入被压缩,两者相加使总投入减少,工期缩短。也就是说,总工期缩短了,工期变得更为可控。

5 结语

通过采用飞渡吊装方案,成功地解决了龙洞水电站地下厂房在无桥机作业的情况下水轮机大件安装预埋阶段的吊装难点,可为同类型水电站地下厂房机电设备安装提供有益的参考和借鉴。

[1] 碳素结构钢起重用钢丝绳实用标准,GB/T700-2006[S].

TV7;TV547;TV53

B

1001-2184(2015)05-0036-03

夏万禄(1969-),男,重庆垫江人,高级工程师,从事水电站机电设备安装技术与管理工作;

(责任编辑:李燕辉)

2015-09-28

江艳彬(1977-),男,浙江建德人,项目经理,工程师,从事水电站机电设备安装技术与管理工作.