高碳钢冷轧辊锻坯倒棱滚圆后成形分析

文/高妍,陈文琳,曾侗·合肥工业大学材料科学与工程学院

高碳钢冷轧辊锻坯倒棱滚圆后成形分析

文/高妍,陈文琳,曾侗·合肥工业大学材料科学与工程学院

倒棱滚圆是轴类锻件的最后成形工序,同拔长工艺一样,对锻件最终的尺寸精度和成形质量有着至关重要的影响。本文分别针对平砧、V形砧、M形砧,确立每种形砧下轴类锻件倒棱滚圆的锻造工艺,并对每种工艺下成形锻件的尺寸精度和内部应力应变状态进行分析和比较,从而确定出使锻件成形质量最佳的形砧及其倒棱滚圆工艺路线。

不同砧型下的工艺过程

平砧倒棱滚圆过程

为了研究平砧倒棱滚圆过程中压下量对成形锻件尺寸精度和内部质量的影响,分别设置7%、8%、9%三种压下量进行模拟。

⑴不同压下量对锻件内部孔洞闭合效果的影响。

不同压下量下平砧倒棱滚圆后锻件心部相对密度变化曲线见图1。从图中可看出,8%压下率下锻件心部质量最好,7%次之,9%最差,这是因为虽然9%压下率下锻件等效应变大,但同时横向展宽倾向大,导致心部质量变差。

图1 不同压下量下锻件心部相对密度变化曲线

⑵不同压下量对锻件内部应力应变状态的影响。

锻造过程中锻件心部的应力应变状态是决定锻件质量的重要指标。在锻造过程中应保证锻件内部应变尽量大,且在心部不存在拉应力。选取距锻件端面80mm的一横截面,分别对不同压下量下平砧倒棱滚圆过程中该截面中心点的应力应变状态进行分析和比较。

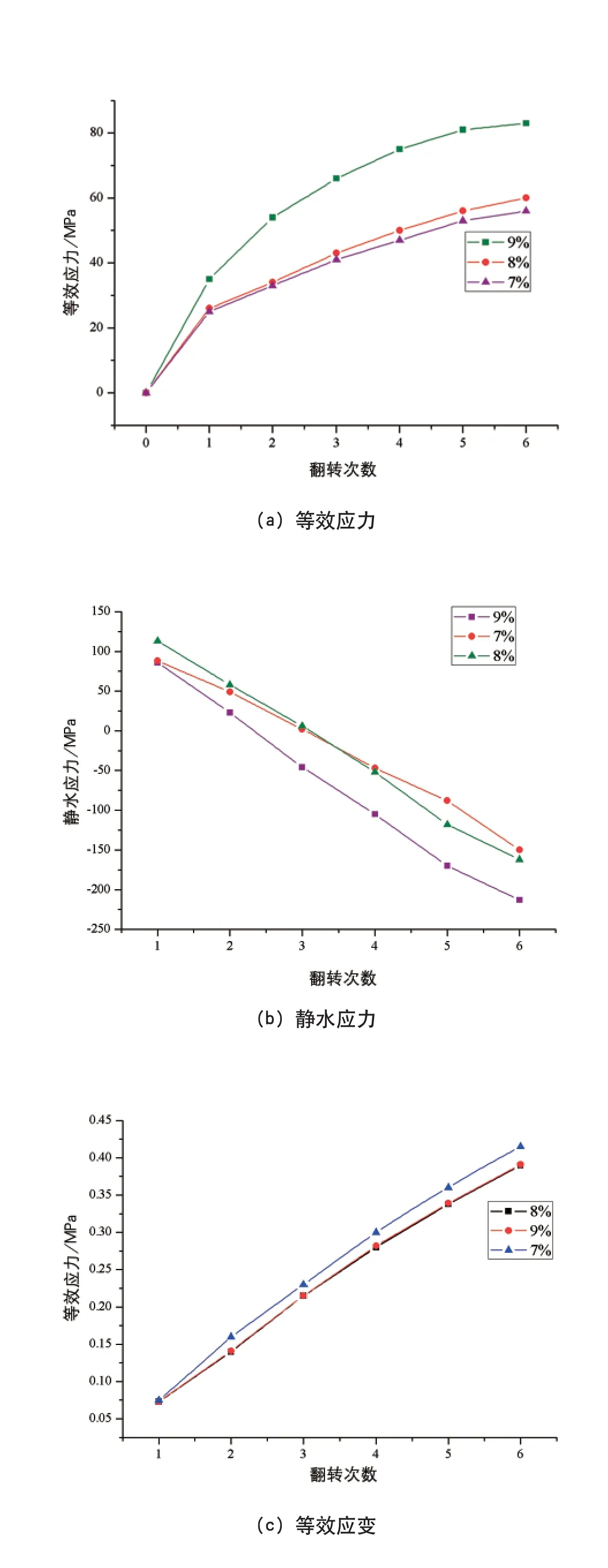

图2 不同压下量下锻件心部标记点的应力应变变化曲线

倒棱滚圆过程中该截面中心点的应力应变变化曲线见图2。从图中可看出,每次压下9%时,锻件心部等效应力较大,静水应力也最大,但等效应变不大;7%时等效应变最大,但静水应力小;8%时静水应力、等效应变均较大,这有利于成形锻件心部的锻合。

⑶不同压下量对锻件尺寸精度的影响。

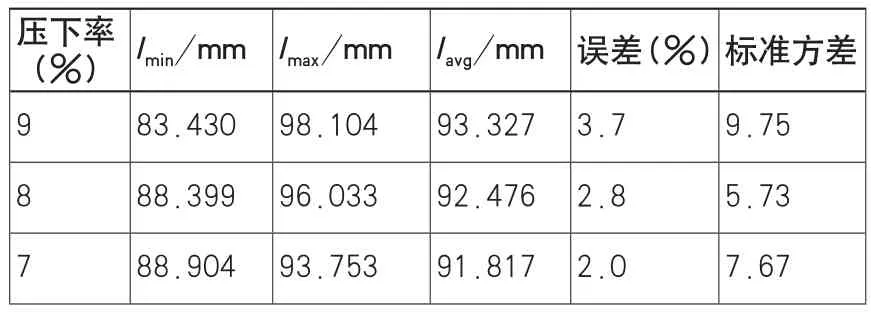

为了比较不同压下率下平砧倒棱滚圆后成形锻件的尺寸精度,在锻件截面圆周均匀选取6个点,对滚圆后每一点处半径值进行测量并分析比较。表1列出了不同压下率下的锻件尺寸精度。从表1以中可以看出,7%压下率下滚圆成形后锻件截面平均直径为91.817mm,其最接近所需锻件截面尺寸φ80mm,成形效果最好,但其各点半径值的标准方差却比8%时的大,说明8%时所得的轴类锻件截面圆度最佳,尺寸精度最好。

表1 不同压下率下的锻件尺寸精度分析

根据上述对锻件心部相对密度变化、应力应变状态分析以及尺寸精度的比较可知,8%的压下率是较合适的。

V形砧倒棱滚圆过程

相对于普通平砧倒棱来说,V形砧锻造有如下优点:在应力控制上,内部金属大部分处于横向压应力状态,阻碍了纵向裂纹的产生;在纤维组织上,在变形过程中,变形体内形成紊乱的纤维组织,这有利于提高锻件的横向性能,降低各向异性,促进锻件性能的合理分配。

分别设置了90°、105°、120°、135°四种V形砧,并从心部压实效果、应力应变状态、尺寸精度方面分析比较了四种角度V形砧的成形效果。

⑴不同角度对锻件内部孔洞闭合效果的影响。

倒棱滚圆工序是锻件最后成形工序,如果此过程中产生裂纹,没有后续的锻造工序对裂纹进行锻合。又因倒棱滚圆过程锻件温度较低、锻件热处理缺陷等原因,极易导致锻件内裂纹进一步扩大,因此倒棱应尽量减小拉应力,防止裂纹产生。

图3为不同角度V形砧下锻件心部相对密度变化曲线。由图3可知,120°V形砧倒棱滚圆后锻件心部压实效果最好,105°和135°次之,90°最差。

图3 不同角度V形砧下锻件心部相对密度变化曲线

⑵V形砧角度对锻件内部应力应变状态的影响。

滚圆工序锻件压下量很小,锻件内部应力状态主要由倒棱工序决定,因此对倒棱后锻件内部应力状态进行分析。图4为90°、105°、120°、135°V形砧倒棱后锻件心部应力变化曲线。选取距锻件端面80mm的横截面中点作应力分析。

可以看出,四种角度形砧在倒棱过程中均产生较大等效应力,且静水应力均为压应力,其中120°时静水应力最大,135°次之,90°最差,说明120°能更好地锻合内部缺陷。

图4 不同角度V形砧倒棱后锻件心部应力变化曲线

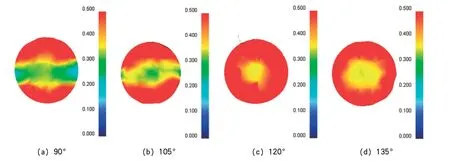

为获得良好的锻件质量,对锻件进行锻造时,要求锻透整个锻件,也就是使锻件产生较大的应变。图5为经不同角度V形砧倒棱滚圆后锻件心部等效应变分布图。

图5 不同角度V形砧滚圆后锻件心部等效应变图

从图5中可看出,90°V形砧滚圆后锻件心部等效应变最小,不利于锻件内部缺陷的愈合;105°和135°V形砧滚圆后锻件心部等效应变较大,均达到0.3以上;120°V形砧滚圆后锻件心部等效应变最大,对提高锻件心部质量最有利。因此,使用120°V形砧倒棱滚圆时,锻件心部能得到较大的等效应变,锻造效果最好。

⑶不同角度对锻件尺寸精度的影响。

为了比较不同角度V形砧的滚圆效果和成形锻件的尺寸精度,在锻件截面圆周均匀选取6个点,对滚圆后每一点处的半径值进行分析和比较。综合来看,120°V形砧滚圆后锻件成形效果最佳。

不同形砧的模拟结果对比分析

应用Deform-3D有限元软件,对M形砧的倒棱滚圆过程进行模拟,工艺参数与V形砧一致,并对不同形砧的模拟结果对比分析。

不同形砧对锻件内部孔洞闭合效果的影响

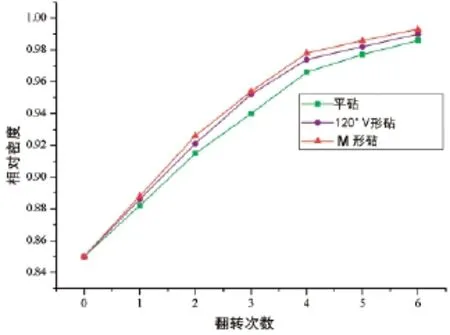

为了分析不同形砧倒棱滚圆过程对锻件内部缺陷的锻合效果,选取距端面80mm的横截面上中点,分析其相对密度变化趋势(图6),研究平砧(压下率8%)、V形砧(120°)、M形砧对锻件内部孔洞的闭合效果。由图6可看出,M形砧倒棱滚圆后心部压实效果最好,120°V形砧次之,平砧最差。

图6 不同形砧倒棱滚圆过程中锻件心部相对密度变化曲线

不同形砧对锻件内部应力应变状态的影响

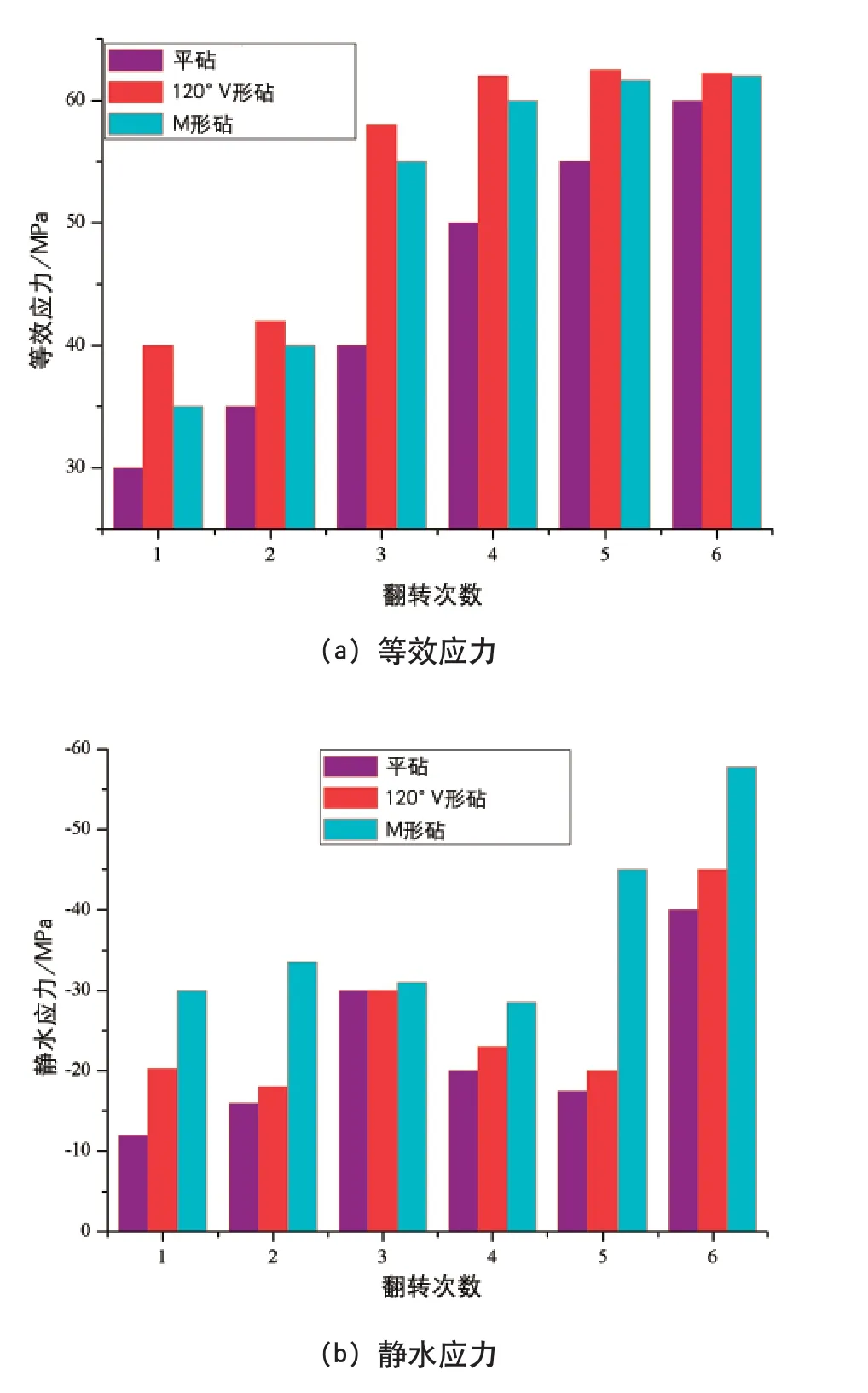

为了分析砧形对锻件倒棱滚圆工艺的影响,分别对平砧、120°V形砧和M形砧完成压下后距端面80mm的截面中心点的应力状态进行分析和比较。三种形砧完成压下工艺后,其中心点的应力分布见图7。

图7 三种形砧滚圆后锻件心部应力分布

从图7中可以看出,三种形砧压下后,截面中心点的平均应力变化比较大,与平砧相比,120°V形砧心部应力增加了12.5%,M形砧增加了45%。从而说明,M形砧压下后特征点的应力为较大的压应力,有利于内部孔洞的锻合。因此,从锻件内部应力分布角度来看,M形砧倒棱优于平砧和120°V形砧。

通过对比锻件经三种形砧倒棱滚圆后等效应变分布,可得出结论:锻件经平砧和120°V形砧滚圆后心部等效应变较小,但与平砧相比,120°V形砧应变量更加均匀,等效应变基本成对称分布;由于锻件受到M形砧中间凸起部分压力的作用,使心部金属发生了较大的变形,心部等效应变最大,整体应变量更加均匀,更容易锻透内部组织,提高锻件的锻透性。因此,从锻件心部应力应变状态看,采用M形砧对锻件进行倒棱滚圆,能够使锻件获得较大的成形压力,能够有效地锻合内部组织,消除心部缺陷,提高心部的组织和力学性能。

不同形砧对锻件尺寸精度的影响

为了比较不同形砧的滚圆效果和成形锻件的尺寸精度,在距锻件端面80mm的截面圆周上均匀选取6个点,对滚圆后每一点处的半径值进行分析和比较。经分析,120°V形砧滚圆成形后锻件截面平均半径值为91.830mm,其值很接近所需锻件尺寸,成形效果最好,且标准方差小,表明用120°V形砧倒棱滚圆所得的轴类锻件截面圆度最佳,尺寸精度最好,M形砧仅次于120°V形砧,平砧倒棱滚圆效果最差。

结束语

本文通过数值模拟,对平砧不同压下率、V形砧不同角度以及不同砧形下轴类锻件的倒棱滚圆工艺过程进行了分析和比较,并根据分析结果得出以下结论:

⑴当用平砧对锻件进行倒棱滚圆时,采用8%的压下率能得到尺寸精度和内部质量最佳的成形锻件。

⑵当用V形砧对锻件进行倒棱滚圆时,采用120°角的形砧能得到尺寸精度和内部质量最佳的成形锻件。

⑶采用M形砧倒棱滚圆能在锻件内部获得较大的等效应变,且应变分布均匀,静水应力较大,能够提高锻透性。成形锻件的尺寸精度仅次于120°V形砧。