右转向节臂锻造工艺的设计及数值模拟

文/吴跃,陈文琳,郭震·合肥工业大学材料科学与工程学院

右转向节臂锻造工艺的设计及数值模拟

文/吴跃,陈文琳,郭震·合肥工业大学材料科学与工程学院

节能、安全、舒适和环保是当今世界发展的主题,而轻里化是实现上述目标最有效的途径。铝合金锻件具有密度小、比强度高和比刚度高等一系列优点,已在航空航天、交通运输、船舶、兵器等各个领域广泛应用 。汽车转向节臂在汽车的转向系统中起着非常重要的作用,其对结构及力学性能有着较高的要求。传统的铣削加工效率低,且破坏了金属内部的流线,因此采用锻造方式生产汽车转向节臂。

本文以某汽车右转向节臂为例,通过对锻件结构和工艺进行分析,确定坯料尺寸。根据生产实际设计了拔长→终锻的锻造工艺。对制坯和终锻过程进行了有限元建模和数值模拟,根据终锻充填情况调整了拔长坯料的尺寸,并分析了终锻过程中坯料的充填、等效应变、温度等的分布情况,为汽车转向节臂的工艺设计和实际生产提供了可靠依据。

锻件工艺设计

工艺分析

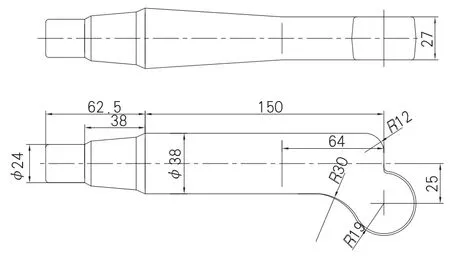

图1 右转向节臂锻件二维图

图2 右转向节臂锻件三维图

右转向节臂锻件图如图1所示,属于长轴类锻件,总长度为231.5mm。其杆部的一端有两节截面面积变化不大的台阶,杆中间部分的截面由φ38mm的圆过渡到38mm×27mm的矩形,后接φ38mm的3/4圆柱体。锻件上下对称,分型面取在中间,拔模斜度为7°。锻件整体上形状较为简单,头部有伸出的枝芽,制坯时需要在此更多地聚料,以保证头部能够充满。锻件三维图如图2所示。该右转向节臂所选用的材料是7075铝合金,锻件质里为0.675kg。

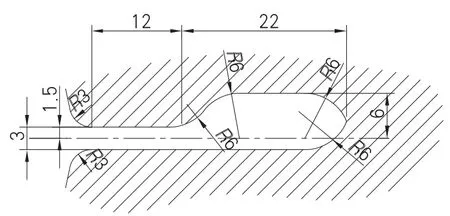

飞边槽的确定

由于锻件整体形状较为简单,没有十分难以充填的部分,飞边槽选择单仓的形式。压力机的吨位选择的是6300kN,根据压力机的吨位确定的飞边形状及尺寸如图3所示。

图3 飞边槽的形状和尺寸

计算毛坯图、制坯工步及坯料尺寸

右转向节臂毛坯图如图4所示。此右转向节锻件的整体形状较为简单,考虑到采用摩擦压力机终锻,整个过程是一火成形,为减小制坯时间,故选用空气锤拔长制坯,以最大直径下料并拔长。故该锻件采用拔长→终锻两工步成形。

图4 右转向节臂毛坯图

经计算,毛坯头部的最大直径为50mm,考虑烧损和飞边里,确定坯料体积为3.05×105mm3。按最大直径dmax=50mm下料,则下料长度L坯=155.3mm,取L坯=156mm。

右转向节臂成形数值模拟与结果分析

有限元模型的建立

右转向节臂的锻造工艺有限元模拟分为自由锻拔长制坯和压力机终锻两个阶段。在有限元模型中,将工件定义为塑性材料,上下砧定义为刚性材料,坯料与上下模之间的摩擦系数定义为0.4,制坯温度设置为350℃。为使模型计算容易收敛且节约时间,每步的长度一般选为最小单元体长度的1/3~1/10,设置每步计算步长为0.6mm。制坯建立的有限元模型如图5a所示。

在终锻阶段,继承模拟得到的坯料模型,进行终锻设置。模具温度设置为250℃。上模的压下速度设置为100mm/s,以上下模具接触为上模运动的停止条件,其余参数设置与制坯阶段一致。终锻建立的有限元模型如图5b所示。

图5 有限元模型的建立

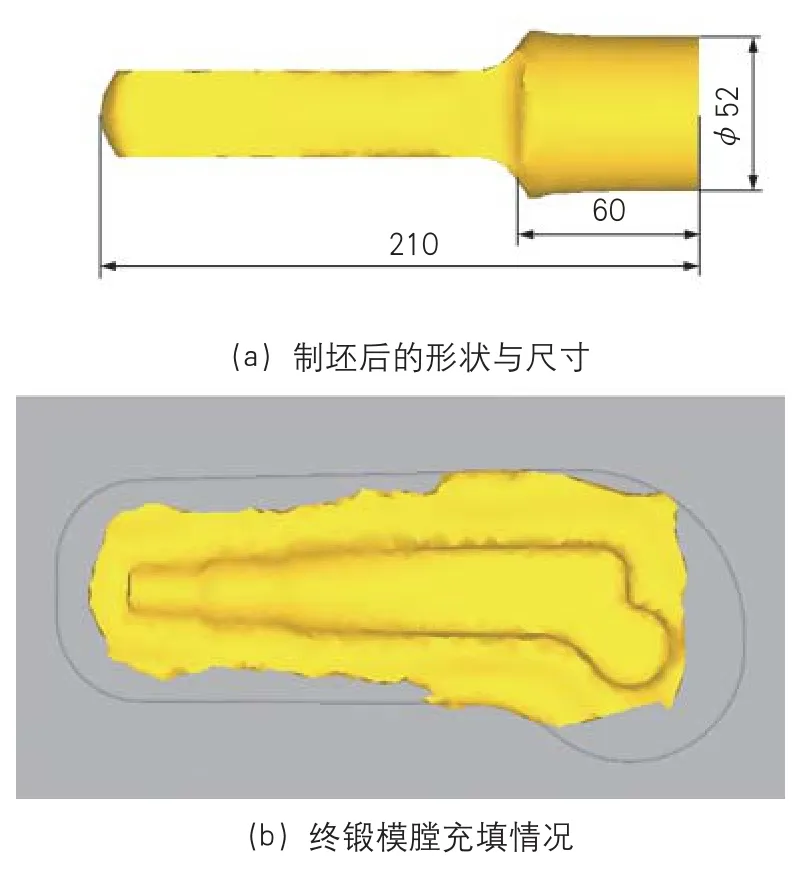

坯料尺寸分析

由于头部的成形需要较多的金属,而杆部直径变化不大,因此希望圆柱坯料在头部有更多的聚料,故按最大直径φ50mm下料,并将杆部拔长为35mm×35mm的矩形截面,拔长后的坯料形状和尺寸如图6a所示。将拔长后坯料放入终锻型腔,以头部的直边进行定位并终锻,成形效果如图6b所示。由图6b可知,杆部的充填效果较好,但头部的飞边槽仓部并未充满,实际生产时,头部可能无法成形。因此,制坯时在头部需要聚更多的料,下料尺寸取为φ52mm×146mm,拔长后坯料的形状和尺寸如图7a所示,与图6a相比,其头部直径更大,在终锻模拟中,坯料头部的充填情况得到了改善,整体充填良好,如图7b所示。因此,坯料的最终尺寸定为φ52mm×146mm。

图6 初始锻件成形质量

图7 调整坯料后的锻件成形质量

终锻过程速度场分析

右转向节臂终锻过程的速度场分布如图8所示。杆部一端的金属受压,有进入飞边槽的趋势,头部的金属被压入上下模膛,推挤杆部金属向左流动。同时,头部金属向右流动,初步进入枝芽(图8a)。锻件已成形,头部也已充满,锻件内部金属基本不再流动,主要是飞边的急速充填,杆部飞边的金属流速达到150~440mm/s(图8b)。

图8 金属的速度场分布

终锻过程等效应变分析

右转向节臂终锻过程沿轴线竖直截面的等效应变分布如图9所示。锻件右侧区域应变值明显小于左侧区域的应变值,出现这一现象的原因是制坯过程中,坯料头部处于被夹持的状态,没有变形,在终锻时心部金属只进行了有限的变形,致使等效应变普遍偏低;而左侧的金属在制坯阶段已积累了很大的应变里,在终锻时又不断受压变形,故杆部应变很大。锻件杆部中心处的等效应变随着变形进行略有减小,原因是在上模下压过程中,杆部中心金属受压向两侧飞边流动,在平行于分型面的方向应变值增大,抵消了一部分制坯时金属在竖直方向的应变增加,从而等效应变值有所下降。

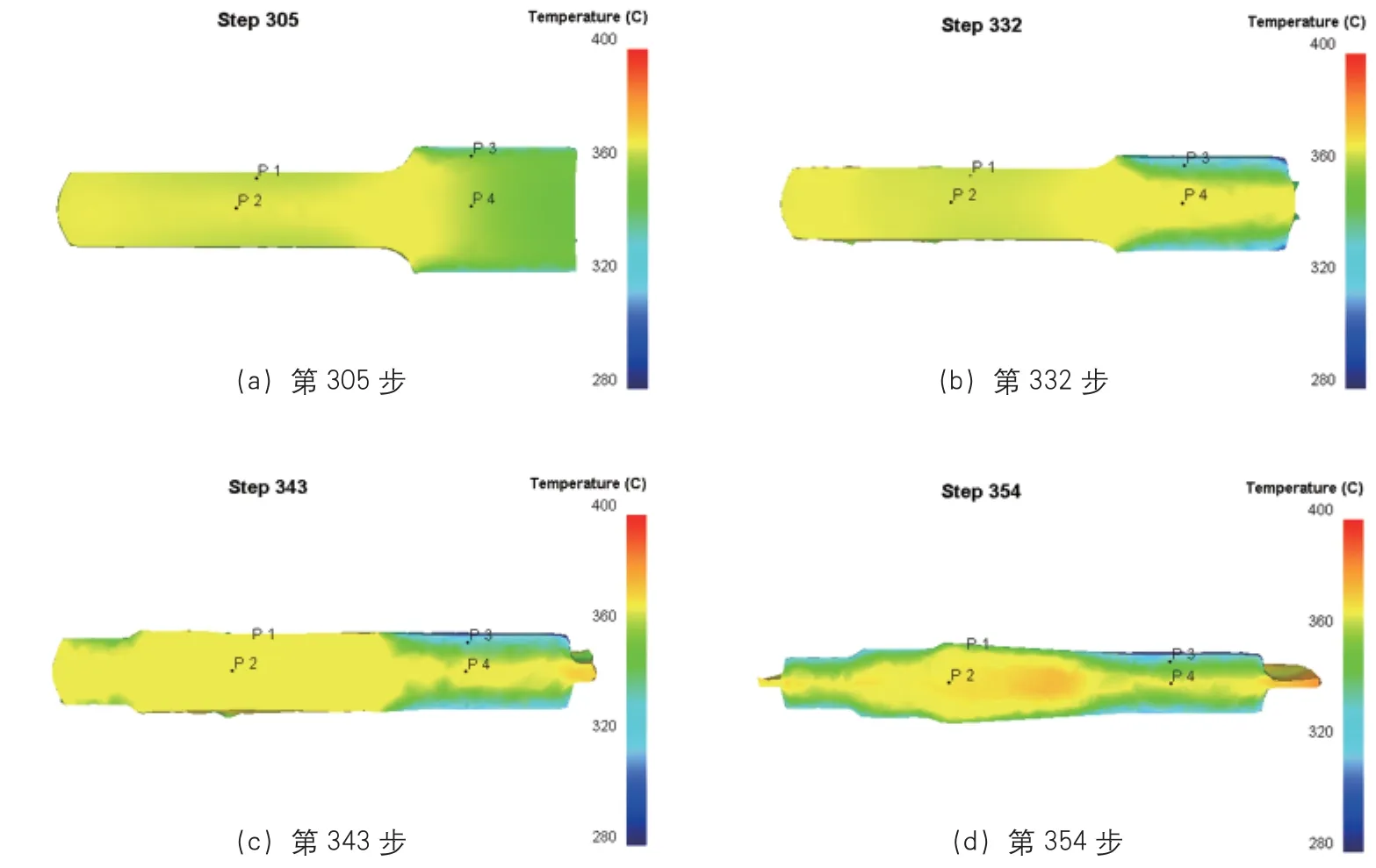

终锻过程温度场分析

右转向节臂终锻过程温度场分布如图10所示,总的分布情况是外表温度小于内部温度,内部温度较飞边略小。锻件的内部相当于镦粗的小变形区,变形产生的热里向外围金属传递,温度形成了由内向外的负梯度。由于坯料头部在整个终锻中一直与模具相接触,和模具进行了长时间的换热,其温度相比杆部较低。P3点处于头部金属的外层,温度变化十分明显,自金属接触上模至终锻完成,温度由355℃下降至325℃。其他三点处的金属在变形中产生热里不断向周围传递,温度基本维持在360~370℃。飞边处的温度要高于锻件温度,这是由于金属被压入飞边时发生了剧烈的变形,产生了很大的热里,而这一过程在极短时间内完成,飞边金属与模具的换热不充分,进而温度上升较高。

图9 锻件等效应变分布图

图10 锻件温度分布图

结束语

右转向节臂零件并不复杂,但有长轴类零件的显著特点。本文对右转向节臂制坯和终锻过程进行了有限元建模和数值模拟,根据终锻充填情况调整了拔长坯料的尺寸,并分析了终锻过程中坯料的充填、等效应变、温度等的分布情况,对汽车转向节臂的工艺设计和实际生产具有一定的指导意义。