对CrMnMo钢锻材“一般斑点状偏析”的成因分析

文/唐雪萍,李伟林·贵阳金龙锻造厂

杨接明,张春红,吴少斌·首钢贵阳特殊钢有限责任公司

对CrMnMo钢锻材“一般斑点状偏析”的成因分析

文/唐雪萍,李伟林·贵阳金龙锻造厂

杨接明,张春红,吴少斌·首钢贵阳特殊钢有限责任公司

本文针对CrMnMo钢锻材存在“一般斑点状偏析”缺陷的质里问题,进行了系统性检测并分析了缺陷的成因,为改进工艺消除低倍斑点状偏析缺陷提供理论依据。

CrMnMo钢锻材“一般斑点状偏析”概况

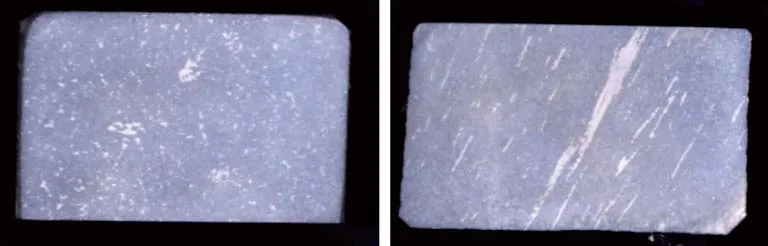

贵阳金龙锻造厂使用CrMnMo钢锭加热锻制φ310mm锻材时,在低倍酸浸检测过程中发现了“一般斑点状偏析”(以下简称“点偏”)缺陷(图1),判定为1.5级点状偏析,一般疏松3.0级,锻材不合格。

图1 一般斑点状偏析

对CrMnMo钢锻材点偏的检测分析

酸浸塔形分析

将带点偏缺陷的φ310mm锻材改锻成φ210mm,取φ210mm×200mm样坯车削成4级等长台阶(一级φ150mm,二级φ130mm,三级φ110mm,四级φ90mm),做酸浸塔形检测。其酸浸塔形图片如图2、3所示。在锻材φ110mm、φ90mm两级台阶上发现明显的类似于点偏的纵向暗条,而φ150mm、φ130mm两级台阶纵向暗条则不明显。

图2 酸浸塔形试样端面低倍点偏形貌

图3 φ90mm、φ110mm两级台阶纵向暗条

气体检测

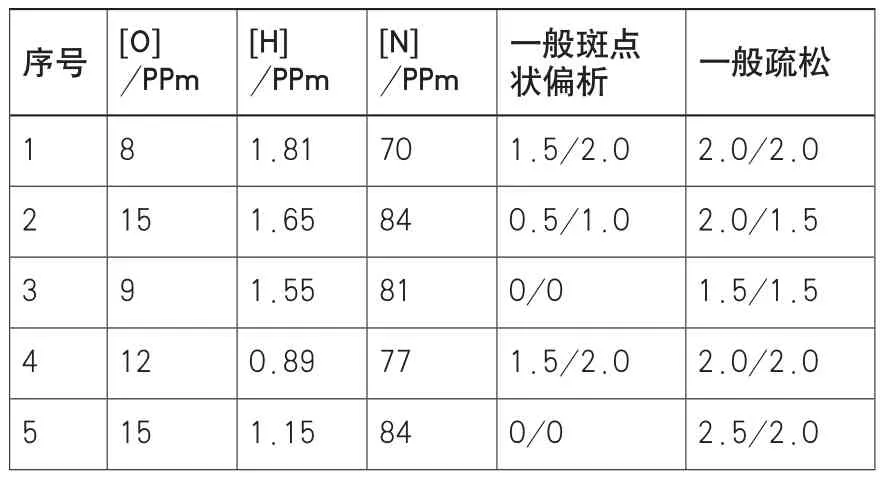

为验证点偏缺陷是否因气体过饱和而引起,收集了5炉钢相关气体检测数据,气体含里与低倍点偏、疏松对照见表1。

表1 部分炉号气体含量与低倍点偏、疏松对照

可见,点偏的出现及级别与钢中气体含里并无直接关系。

金相分析

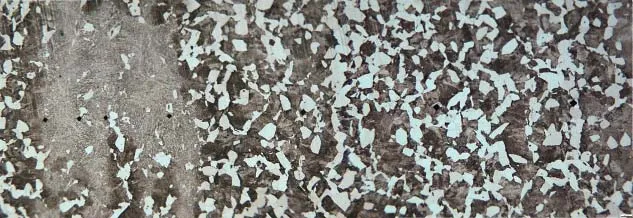

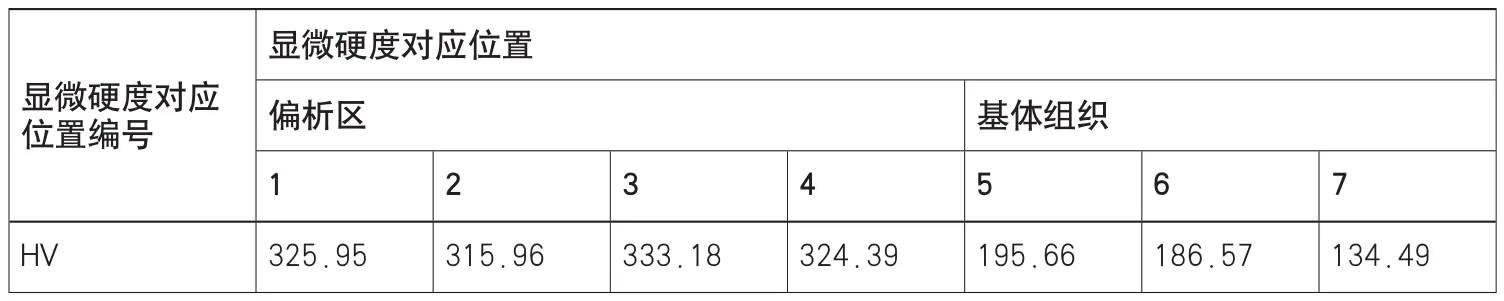

在酸洗过的低倍试样上点偏缺陷密集部位切取金相试样进行高倍分析,抛光试样高倍轻腐蚀后的宏观形貌如图4所示。将该试样偏析部位标识后再次进行低倍酸浸重腐蚀试验(1∶1的30%工业盐酸+水,80℃加热15min)。低倍酸浸后试样横截面上的白斑变成点偏缺陷,其位置、大小、形状完全吻合,而纵向截面上的条状白斑也与腐蚀后形成的缺陷位置完全对应。沿点偏缺陷将试样纵向剖开后,观察试样纵面情况,在点偏部位可看到对应的纵向条斑。图5为偏析区显微硬度测试位置图,表2为偏析区显微硬度测试数据表,测得偏析区显微硬度为310~340HV,远高于基体组织的130~200HV。结合金相图(图6)认为偏析区组织类似贝氏体组织,基体为珠光体+铁素体。

图4 高倍腐蚀横截面与纵截面宏观形貌

图5 偏析区显微硬度测试位置图

表2 偏析区显微硬度测试数据表

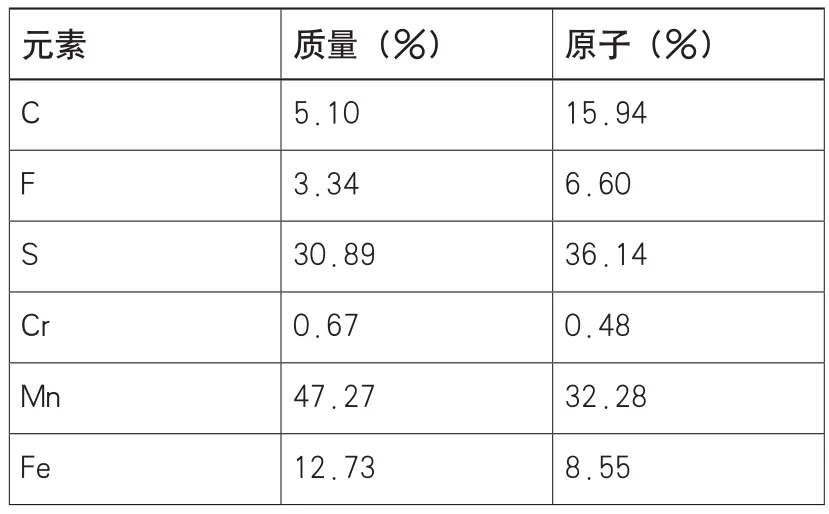

扫描电镜下观察,组织明显存在不均匀。进一步放大倍数观察(图7),通过对点偏缺陷位置处能谱分析,发现了以MnS为代表的夹杂物的偏聚(表3)。

大样电解

图6 点状横截面金相形貌(100X)

图7 纵向偏析组织上的夹杂物(4500X)

取带点偏缺陷的锻坯与合格锻坯各一件,按试验方法进行大样电解,并对电解出来的大颗粒夹杂物作能谱化学成分分析。有点偏缺陷的锻材,每千克电解分离出大于50μm的大颗粒夹杂物0.0009g,而无点偏锻材电解每千克分离出0.0004g。在后续的扫描电镜分析中,电解分离出来的夹杂物毫无规律,既非硫化物,也不是氧化铝夹杂,而是一些来源不明的含Na、K、Ti等元素的化合物。

表3 纵向偏析组织上的夹杂物能谱分析

对CrMnMo钢材点偏的讨论与分析

经过上述检试验分析,对CrMnMo钢材点偏实质及其成因有了进一步的认识,现做如下讨论、分析。

排除一般疏松误判的可能

一直以来,钢材在酸浸低倍分析时,对钢材一般疏松和点偏的分析判定常存在相互混淆,可能存在将一般疏松误判为点偏的现象。

低倍酸浸试验表明:在φ310mm及其改制成的φ210mm,甚至改制成的100mm×100mm方锻材上均发现了级别相当的点偏,点偏缺陷并没有随锻比的增大而得以改善;而通常认为一般疏松是可通过加大锻造比改善的。

同时,通过金相检测,在显微镜下观察找出暗斑所在位置,并没有发现“微小孔隙”和C、S等低熔点组分的富集现象。而且大多暗斑处偏析组织致密,晶粒细化。同时,暗斑缺陷不仅出现在对应钢锭上部(靠帽头端),有时在对应钢锭中、下部的钢材上也显现,这明显与一般疏松多出现在对应钢锭上部钢坯的观点不符。因此,可初步排除酸浸低倍发现的暗斑非一般疏松误判的说法。

排除由于气体过饱和所引起的传统点状偏析说法

就传统点状偏析的成因,比较统一的说法是:点状偏析是钢液凝固后期钢液中过饱和气体析出上升,穿过粘稠的钢液,形成孔隙,而周围尚未凝固的富集低熔点组分及杂质的糊状钢液填充这些孔隙后形成的结果。通常认为形成传统点状偏析,[O]需在30PPm以上,甚至有研究者为找出传统点状偏析来分析,而从有帽口上涨缺陷的钢锭来取制,而形成帽口上涨的条件则是[O]超过75PPm。

根据气体检测分析数据可以看出,经真空冶炼的CrMnMo钢液,[O]大都低于20PPm,都达不到产生传统点状偏析的程度。

排除钢液纯净度太差,夹杂物偏聚所致形成点状偏析的说法

经大样电解试验对比分析,虽然从数据来看,有点偏缺陷锻材的大于50μm的大颗粒夹杂物从数里上来说是无点偏的两倍,但是,排除一次试验得出的数据较少,不一定能真实代表钢坯的实际情况,同时,一方面每千克锻坯电解分离出大于50μm的大颗粒夹杂物0.0009g是否已“超过”形成传统点状偏析的下限,尚无相应的文献资料证明,另一方面,金相扫描电镜虽然也在点偏缺陷处发现了大颗粒夹杂物,但也不是普遍存在于所有缺陷处。而点偏缺陷的时有时无,也说明该类缺陷应可排除钢液纯净度太差,夹杂物偏聚所致的可能。

结束语

根据试验分析,结合钢锭锻造生产情况,在排除一般疏松误判、气体过饱和、钢液纯净度太差等因素外,通过金相及能谱分析,点偏处组织有别于基体组织,如晶粒细化,硬度偏高,组织也非珠光体正常组织,从而认为现有的点偏缺陷实质是受合金成分偏析导致的组织偏析。

从能谱分析可以看出,该异常组织存在Cr、Mo等合金元素及C的偏聚,据此可推断出点偏的形成机理:受连续生产影响,环境温度偏高,散热慢,影响钢液的凝固结晶,造成成分偏析,极可能形成低熔点的碳化物在枝晶间隙偏聚,形成偏析带(区域),在后续锻造热加工及保温缓冷过程中,合金元素的正偏析及碳化物的存在,使偏析带(区域)易于发生组织转变而与基体正常组织不一,形成组织偏析。