汽车前轴热处理有限元模拟

文/朱国军,李伟,杨冠南,黄 波·湖北三环车桥有限公司汽车技术部

汽车前轴热处理有限元模拟

文/朱国军,李伟,杨冠南,黄 波·湖北三环车桥有限公司汽车技术部

朱国军,技术部部长,工程师,主要从事塑性成形工艺理论与生产实践相结合的研究,精于特种锻造辊锻成形工艺技术。参与编写国家级锻压教材《特种锻造》第五分册,拥有2项专利。

前轴有限元模拟可行性分析

使用Ansys、Abaqus等软件对车桥进行有限元分析,可以在一定程度上反映工件的实际温度场与应力场。零件在锻造与热处理过程中经历了变形和温度急剧变化的过程,在这个过程中零件内部温度场和应力场的变化影响到最终的组织与性能,如果能够模拟出锻造、热处理过程中零件的温度场和应力场是如何分布与变化的,就能分析材料最终的变形、组织分布、性能等情况,也能够以此来指导生产、改进生产工艺。

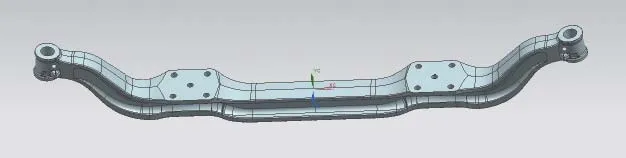

采用有限元软件模拟,并不是只有考虑全部情况的模拟才是有价值的,有时候一些近似的模拟,也能够起到一定作用,图1所示为典型前轴类零件。

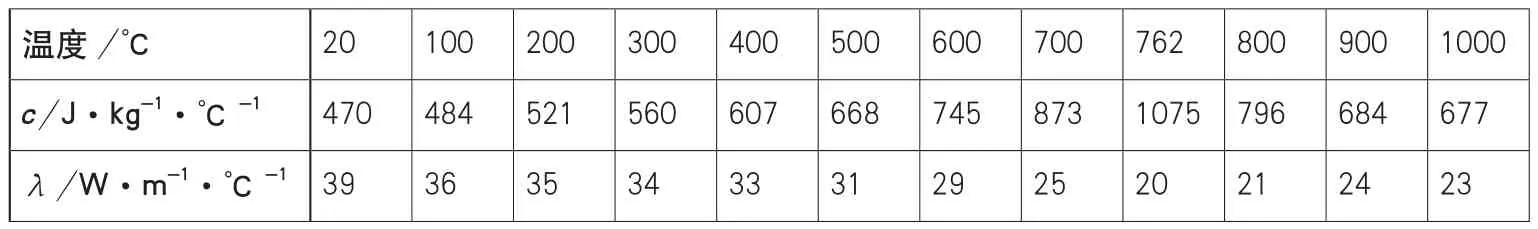

零件材料为42CrMo,热物性参数见表1。材料密度为7.804g/cm3,临界点温度(近似值):Ac1=730℃、Ac3=800℃、Ms=310℃。设定介质温度40℃、介质对流换热系数1200W/(m2·℃)、材料线胀系数和弹性模里后,用Ansys软件对其进行模拟,分析淬火时的温度场变化。

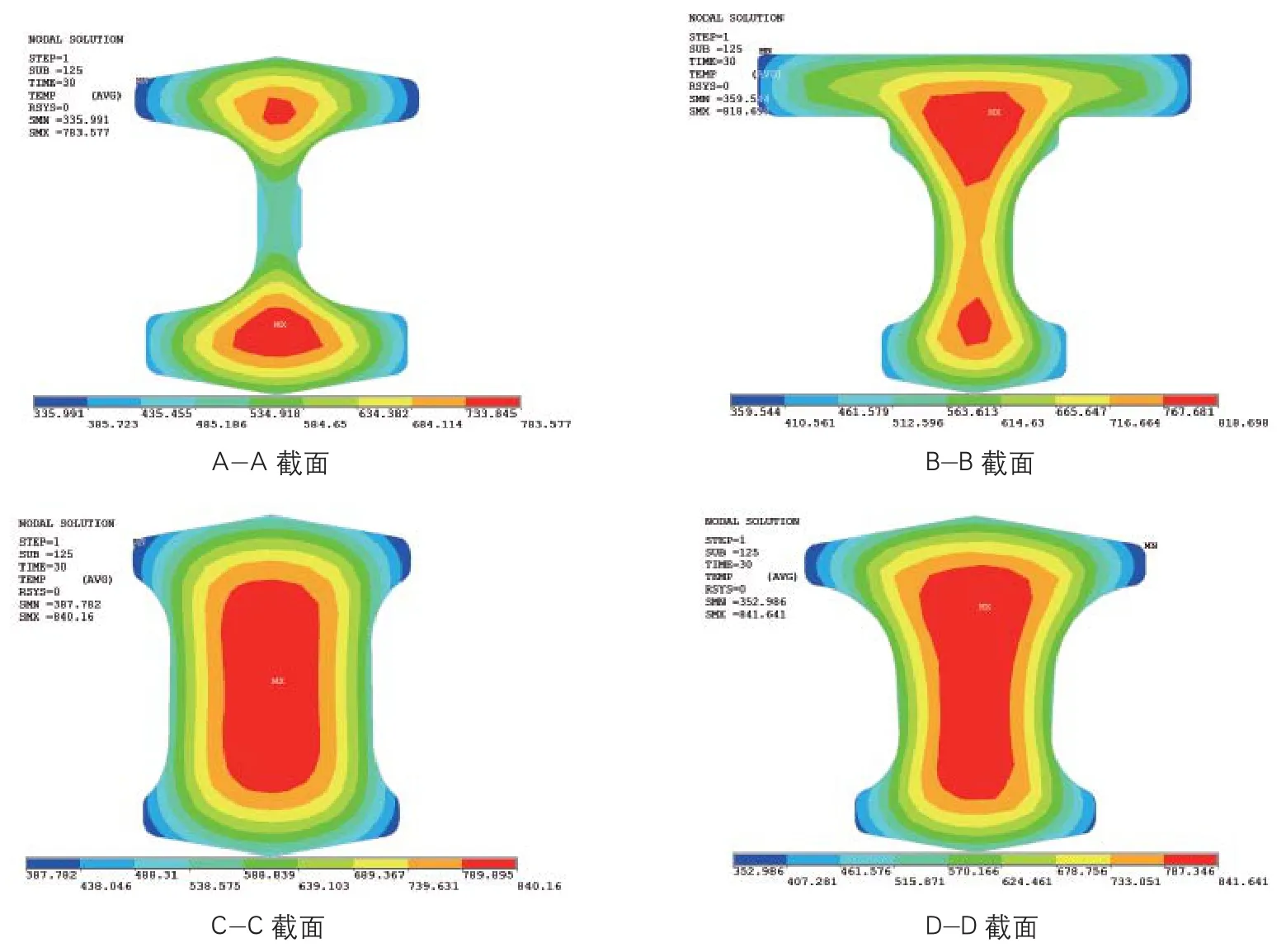

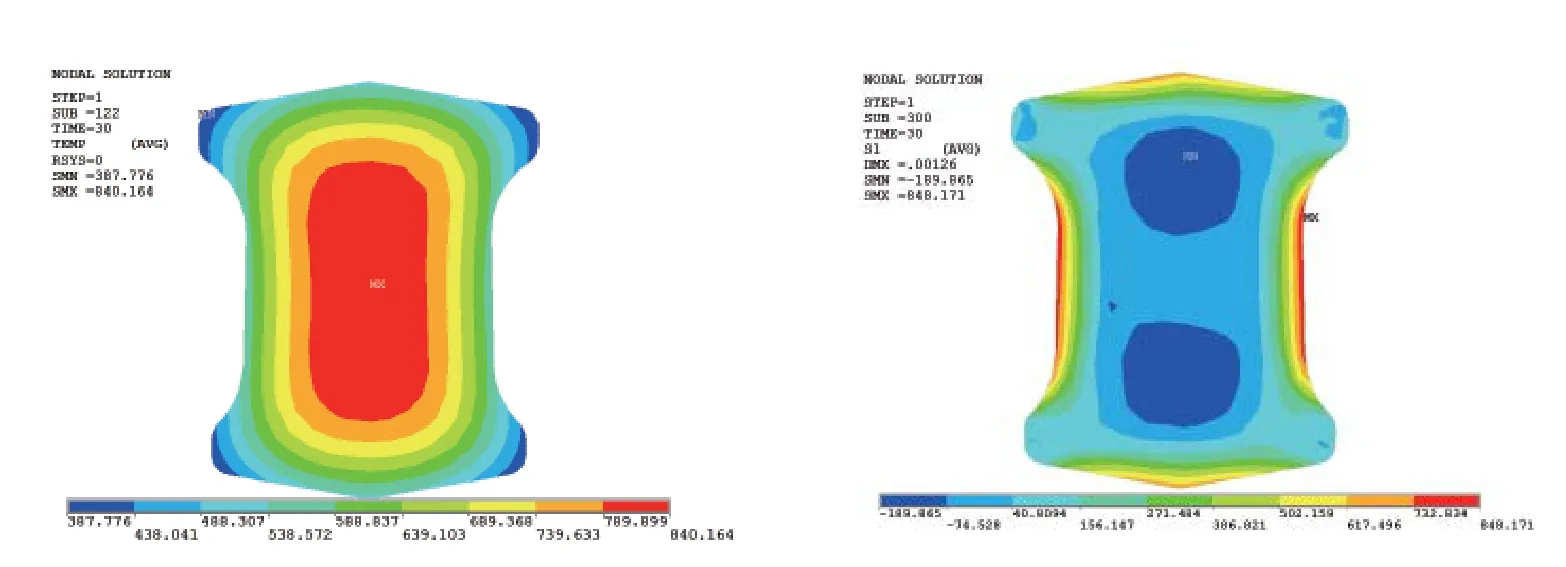

经过计算,得到该工件在淬火30s时4个具有代表性的截面温度分布情况如图2所示。

图1 前轴类零件

表1 42CrMo热物性参数

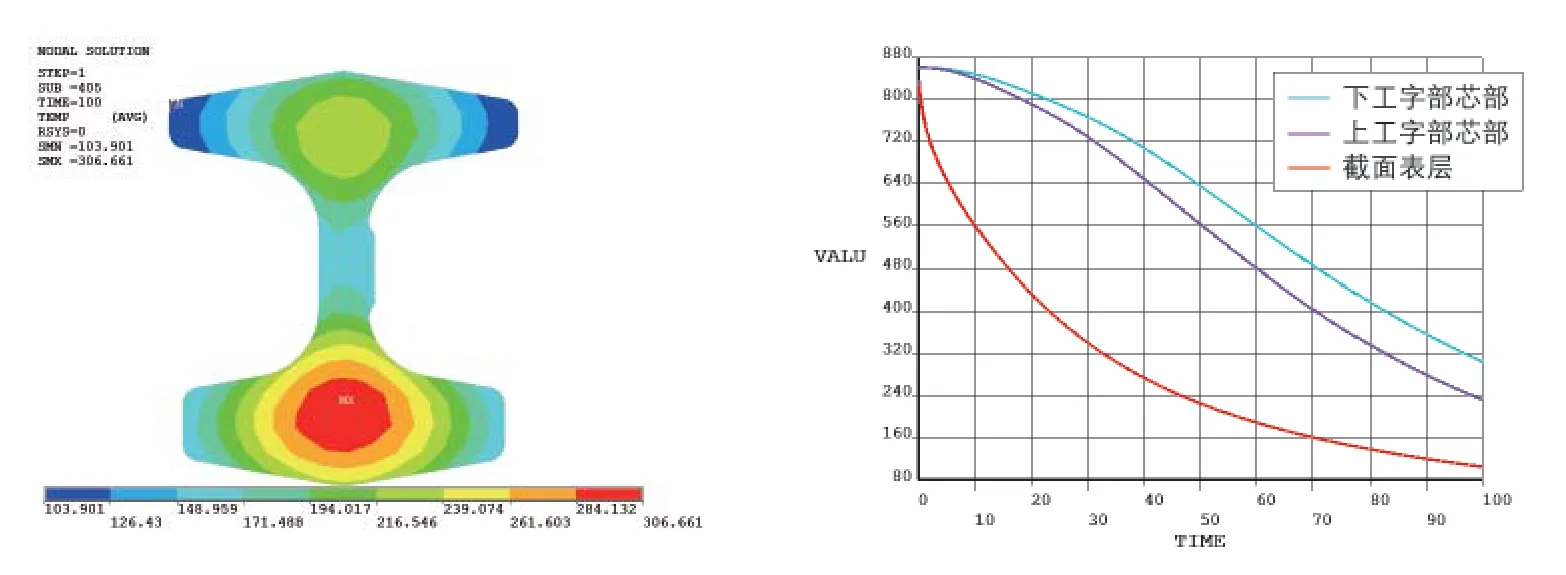

A截面在淬火100s时的温度分布与截面不同位置的温度—时间曲线如图3所示。

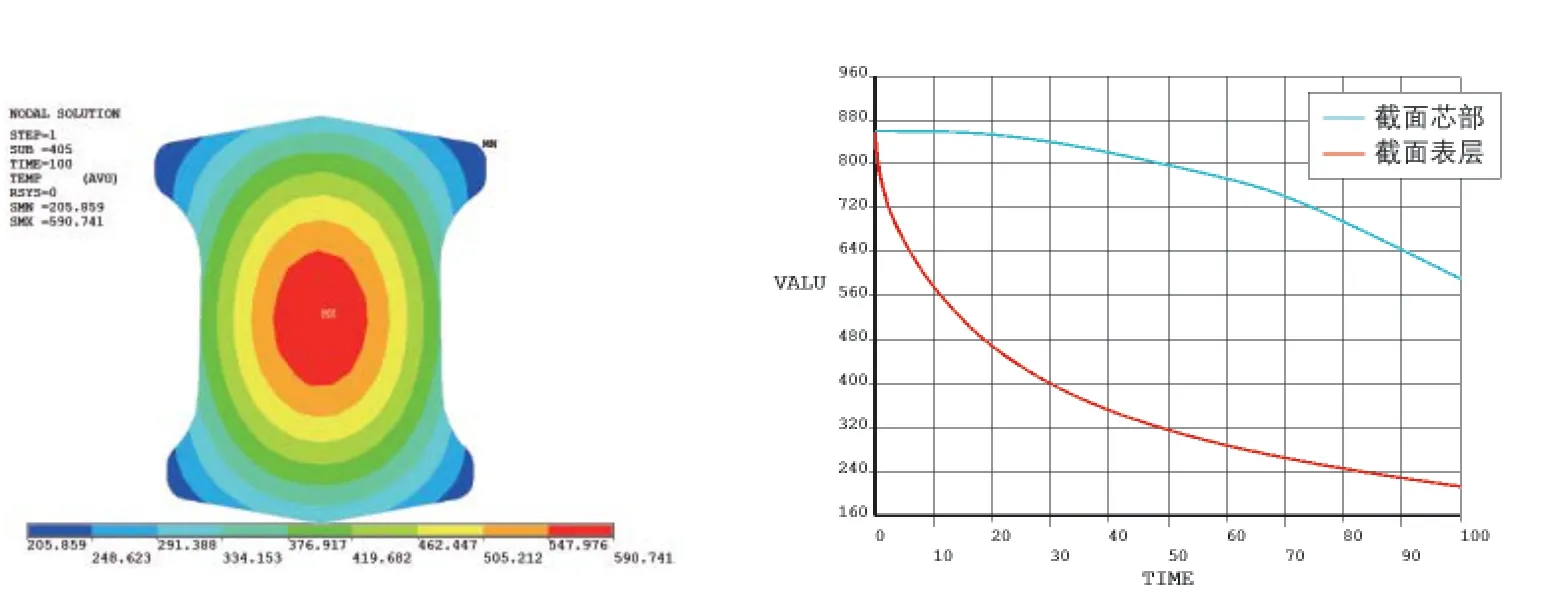

C截面在淬火100s时的温度分布与截面不同位置的温度—时间曲线如图4所示。

从该模拟结果,可以帮助我们做出以下判断和预测:

⑴可以判断C、D截面的中心温度更高,该样品A、B截面先达到Ms点温度以下,为保证样品完全淬透或保证一定淬透深度,需要更关注C、D截面的冷却速度。

⑵通过工件不同位置的温度—时间曲线,利用C曲线,可以判断各个位置是否发生马氏体转变,也可以判断在某一工艺参数下材料各位置的淬透层深度。

⑶42CrMo的Ms点约为310℃,工件冷却到该温度以下后应从介质中取出,避免继续降温引起的变形和淬裂。A截面温度在100s时已经全部降到310℃以下,然而E截面中心温度依然有590℃,因此需要继续冷却等待中心温度达到310℃以下。

⑷根据模拟的结果,可以预测合理的淬火时间,指导淬火介质和浓度的选择。

图2 淬火30s时各个截面的温度分布情况

图3 A截面的温度分布与温度—时间曲线

图4 C截面的温度分布与温度—时间曲线

⑸从模拟的结果可以预测,如果采用双介质淬火,先快冷后慢冷,有利于减少热应力变形。

Ansys分析淬火时的各种影响因素

淬火时表面对流换热速度对温度场和热应力的影响

表面对流换热速度(即外加冷却速度)减小,会使热应力减小,变形里减小,而不利于马氏体转变。

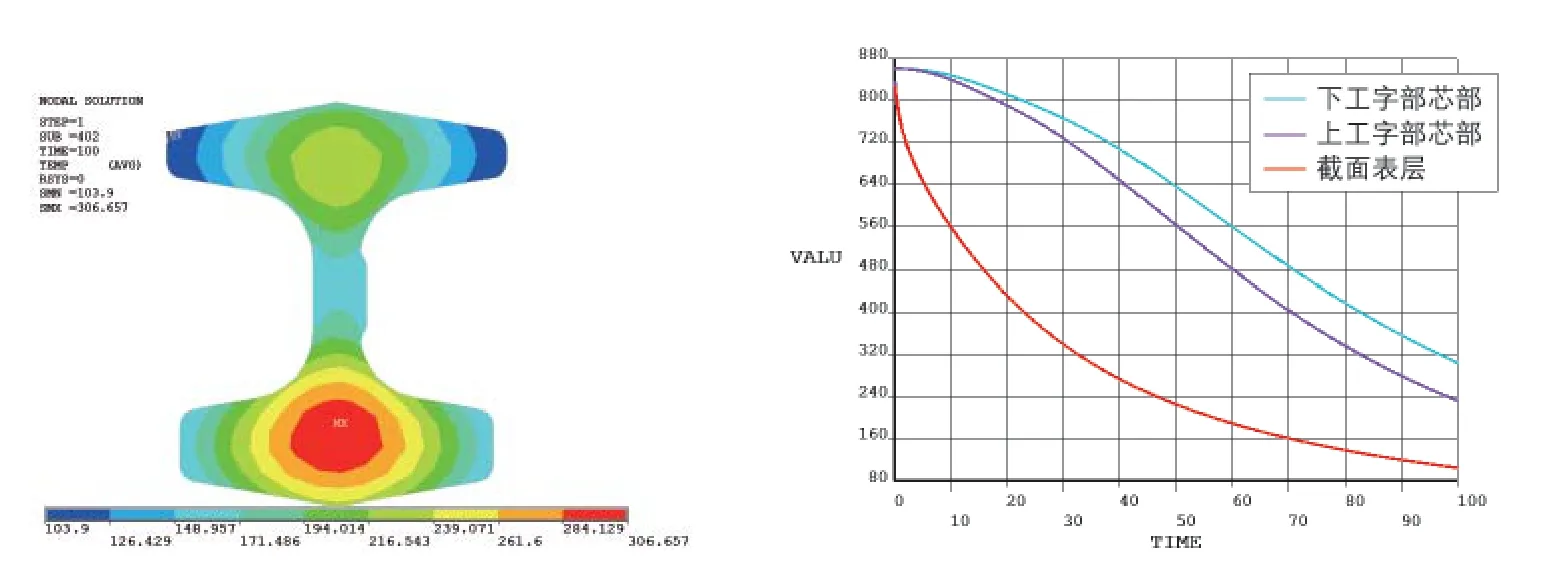

A截面40℃水淬,介质对流换热系数为1.2×103W/(m2·℃)。淬火100s时温度分布和冷却曲线如图5所示。

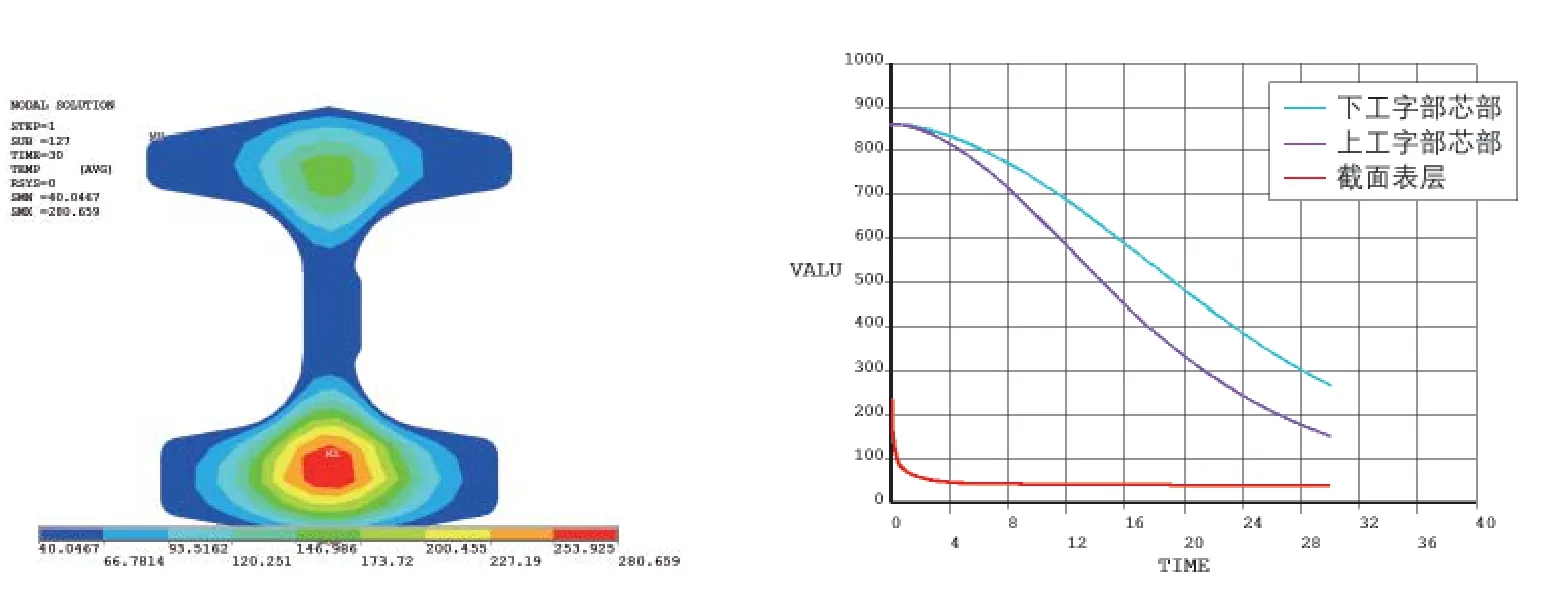

对流换热系数增加为100倍,1.2×105W/(m2·℃)。淬火30s时温度分布和冷却曲线如图6所示。

通过以上分析结果,可得出如下结论:

⑴冷速的降低使应力下降,变形下降。

⑵工件中心温度对冷速的反应不如表面敏感,材料本身传热速度对中心冷速的影响更大。因此即使外界冷速很快,中心温度下降依然需要一定时间。

图5 对流换热系数为1.2×103W/(m2·℃)时温度分布和冷却曲线

图6 对流换热系数为1.2×105W/(m2·℃)时温度分布和冷却曲线

⑶通过提高冷速来提高淬透性,不如通过调节成分来提高淬透性。

⑷对比冷却曲线与C曲线,可以判断零件发生马氏体转变的程度。

⑸通过对温度场的模拟,可以判断材料淬火时应选取多长的冷却时间。

非均匀传热对温度场与应力场和变形量的影响

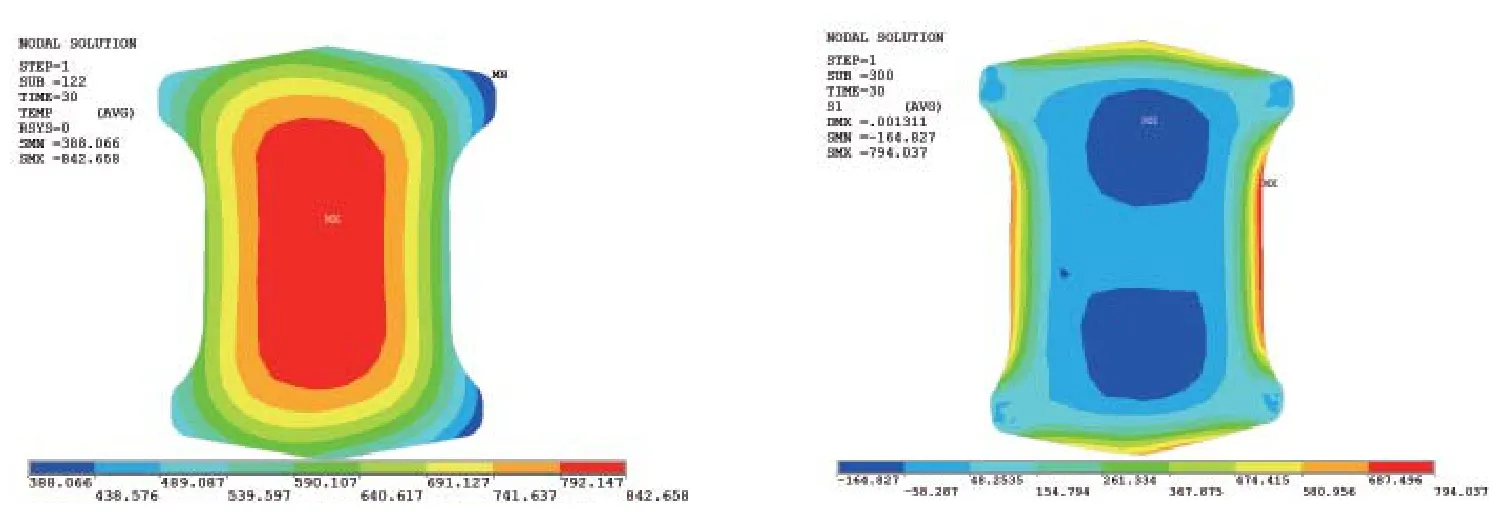

C截面40℃水淬,介质对流换热系数为1200W/(m2·℃)。淬火30s时温度分布、应力场如图7所示。

将左侧介质对流换热系数改为800W/(m2·℃),淬火30s时温度分布、应力场如图8所示。

对比图7与图8可见,温度场与应力场发生偏移,说明了冷速不均会引起零件变形,工件会向冷却更快的方向弯曲。

形状的影响

即使工件受到很均匀的冷却,而由于形状问题,工件依然会发生变形。

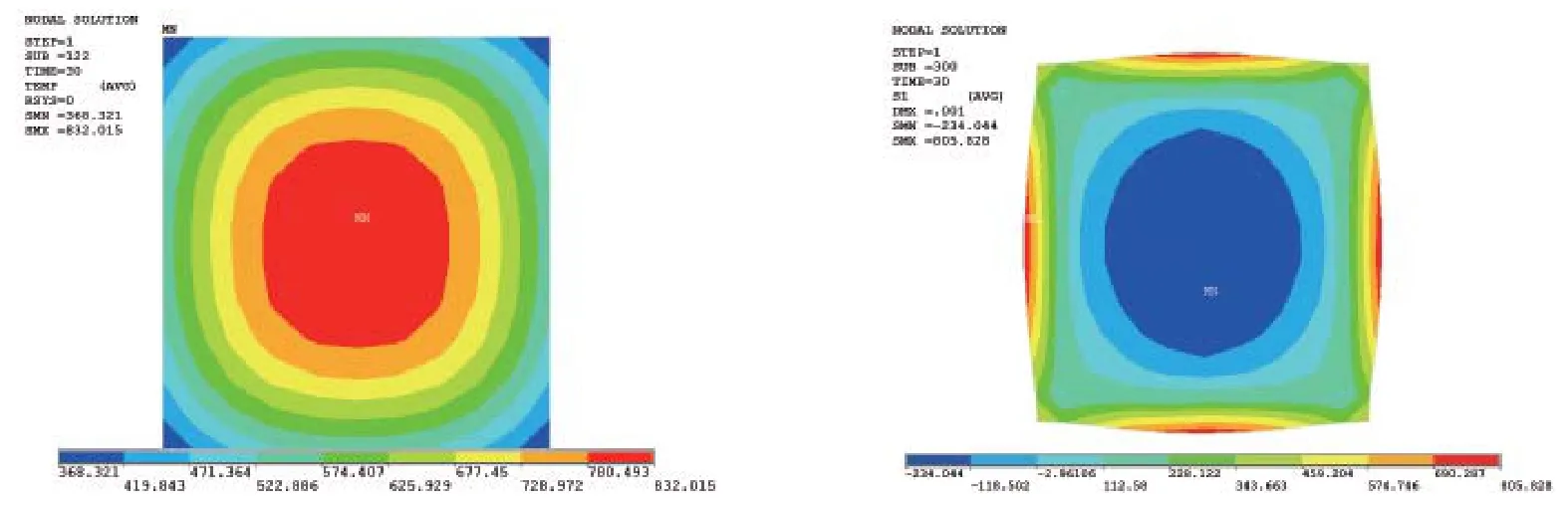

正方形梁模型,40℃水淬,介质对流换热系数为1200W/(m2·℃)。淬火10s时温度分布、应力场如图9所示。

由图9可见模型的四个角冷却较快,温度较低,因此收缩更剧烈。四个边中心冷却较慢,温度较高,所以鼓出来。钢材冷却时,薄处先收缩,为避免这种变形带来的不利影响,工件厚处先入介质,对变形里的控制会起一定帮助。

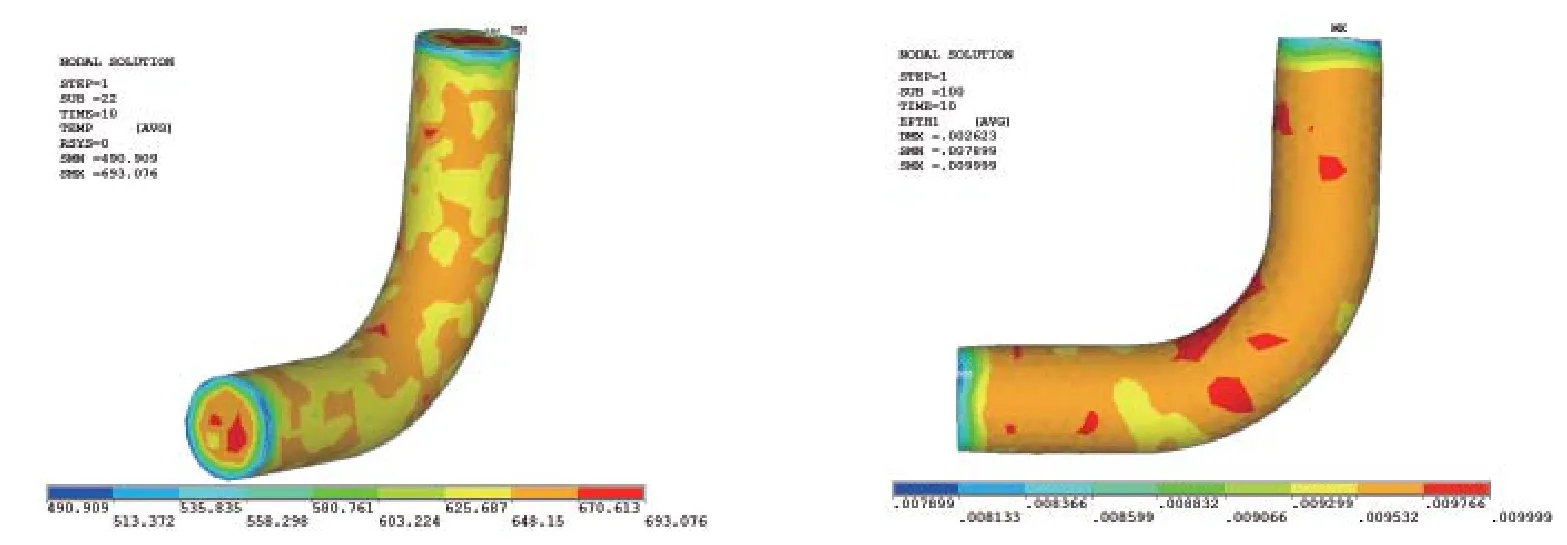

圆截面直角梁,40℃水淬,介质对流换热系数为1200W/(m2·℃)。淬火10s时的温度分布、应力场如图10所示。

由于外角处冷却更多,温度更低,收缩更多,工件的角度在淬火后倾向于变大。因此实际设计模具时需要考虑到这方面的补偿。

综上所述,就利用有限元软件模拟锻造、热处理过程中零件的温度场和应力场分布与变化总结如下:

⑴模拟参数。

模拟过程中的输入里为载荷和传热,输出为零件的温度与应力场。如果已知材料的密度,传热系数,C曲线以及锻造热处理时的载荷、温度、换热系数等参数,就能对零件的温度场和应力场做出预测。

⑵模拟误差。

图7对流换热系数为1200W/(m2·℃)时温度分布和应力场

图8 对流换热系数为800W/(m2·℃)时温度分布和应力场

图9 正方形梁温度分布和应力场

图10 圆截面直角梁温度分布和应力场

模拟过程中的条件都是理想化的,比如我们默认零件初始温度是均匀的。实际中任何与理想中不符的条件都有可能成为影响因素,比如热处理炉内温度不均、原材料成分不均、冷却时换热不均匀、操作时人为因素带来的误差等,均会使得实际结果与理论不符。另外模拟本身由于计算方法也会带来数学上的误差。

减小误差的办法无非两种:一是使用更复杂的模拟过程来更真实反映实际情况,二是使实际生产过程标准化、规范化。

⑶模拟难点。

热处理过程中最重要的环节是淬火,材料在淬火过程中将发生马氏体转变。最终的应力由相变应力与热应力共同组成,最终的变形由相变变形与应力变形共同组成。一旦引入相变,整个过程将变得很复杂,因为我们难以判断材料某一点是否发生了相变,相变进行的程度又有多大。

冷却时,材料与介质的对流传热速度、材料自身的传热系数、热膨胀系数等参数随温度变化而变化,这些因素如果不妥善考虑也会引起误差。

锻造时,工件经历多次变形,与模具接触时冷却不均匀,受力与传热情况都很复杂,工件本身复杂的形状也会增加模拟的难度。把条件考虑得越精细,就能得出越精确的结果。模拟就能体现出更多的价值。

⑷模拟对于操作人员的要求。

精细的计算无法预测粗糙的实验结果。为了提高模拟的准确性,需要使实际生产过程标准化,规范化,使每一个工件经历相同的处理过程,减小成品的性能波动。这包含到整个生产过程的方方面面。在模拟方面,则需要有一个或一队对模拟软件和实际生产过程都很熟悉的操作人员。

结束语

利用Ansys分析工件的温度场与应力场是一件复杂的工程。从简化的模拟结果可以看出模拟与实际是基本吻合的。从中可以发现大里的规律,而且方便快捷,这是实验难以做到的。文中列出的只是一些简化的模拟结果,但是已展现出明显的规律性。相信进一步更深入的模拟可以揭示出更多、更有用的规律。