磁脉冲成形技术的特点与应用

文/李良光·福建海源自动化机械股份有限公司

磁脉冲成形技术的特点与应用

文/李良光·福建海源自动化机械股份有限公司

李良光,高级工程师,主要研究机电液一体化的大型液压成形装备科学技术,拥有多项技术专利。

为有效地降低能耗和减小环境污染,材料和结构轻量化已成为现代结构设计的主流趋势,以铝合金为代表的轻质高强材料在汽车和航空航天等先进制造领域得到广泛应用。与传统钢材相比,铝合金的室温成形性较差,卸载后回弹大,易出现扭曲变形及成形后润滑的清理等问题,因而采用传统冲压工艺很难成形复杂形状的零件。而磁脉冲成形技术能提高低成形性材料(如铝、镁、钛合金等)的成形极限,是解决低塑性难成形材料室温成形的有效途径,是一种先进的塑性成形技术。随着铝合金在汽车轻量化方面的应用,大大推动了磁脉冲成形技术的发展,使磁脉冲成形技术的应用日益广泛,越来越受到研究人员的关注。基于电磁感应定律,本文介绍了吸引力和排斥力产生的条件,对磁脉冲辅助成形、磁脉冲焊接和磁脉冲铆接技术进行总结,最后对电磁成形技术的发展进行展望。

磁脉冲成形原理和特点

磁脉冲成形技术是20世纪60年代作为金属零件的成形和装配而发展起来的一种特种塑性成形方法,是目前应用最为广泛的高能率成形技术之一。磁脉冲成形技术实际上是冲击大电流技术在金属压力加工领域中的应用,其基本原理是利用磁场力使金属坯料变形,从而实现对工件的加工。磁场力可分为排斥力和吸引力两种,因此理论上采用电磁成形对坯料进行加工时,作用于坯料上的磁场力也可为排斥力和吸引力。

排斥力成形原理

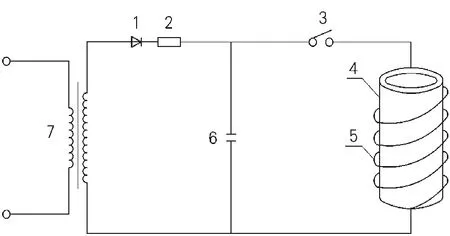

排斥力成形就是使工件变形的方向背离线圈。排斥力成形中最常采用的线圈为螺线管线圈和平板线圈,以螺线管线圈缩径成形为例,其原理如图1所示。市电通过变压器升压,经整流元件和限流电阻对脉冲电容器组进行充电。放电时,接通高压开关,脉冲电容器组将储存的电能对成形线圈放电,线圈上流过瞬时强脉冲电流。当线圈中的电流迅速增大或突然衰减时,由于电磁感应的作用,与之相邻的金属坯料中就会产生相应的感应电流,同时也会形成相应的感应磁场。于是,坯料与线圈之间存在放电磁场与感应磁场相互作用,而使坯料受到很大的磁场力。如果坯料受力达到材料的屈服点,则坯料产生塑性变形。

图1 电磁缩径成形原理

吸引力成形原理

吸引力成形就是使工件变形的方向朝向线圈。产生吸引力有两种方法,方法一为控制线圈电流的变化,即先在线圈内通过一个增长较慢的电流,建立起磁场并扩散到工件内部。然后将供给线圈的电源通过高压开关突然短路,这时磁场突然衰减,工件内产生感应电流,它与线圈中衰减的电流方向一致,线圈和工件间产生很强的吸引力,使工件变形。方法二为利用辅助线圈,即当主线圈磁场衰减时,在辅助线圈中产生和工件中感应电流方向相同的感应电压,当感应电压达到一定数值时,辅助线圈由于其高压开关短路而成为通路,于是在工件和辅助线圈中通过方向相同的感应电流,使它们相互产生吸力而使工件变形。

磁脉冲成形特点

由磁脉冲成形原理可知,与普通成形工艺相比,磁脉冲成形具有加载速率高、成形速度快等特点,可有效地减小零件弹复,能显著提高零件的成形精度,具体而言:

⑴能量在瞬间作用于毛坯且无接触,可实现非接触加工,可直接对有非金属涂层或表面已抛光的工件进行加工,提高成形后零件表面质量。

⑵工艺灵活,同一线圈可用于多种成形工艺。

⑶模具简单,可单模成形,节约成本。

⑷可在一道工序中完成用常规成形方法多道工序才能完成的零件,利于实现复合工艺。

⑸可进行复合及混合加工,缩短加工周期。

⑹易于实现能量控制和生产自动化。

但是磁脉冲成形技术也具有如下局限性:

⑴坯料必须为导体,并且导体的电阻率应该尽可能的小,以便使感应电流较大。而对于电阻率高的材料,需要在工件表面涂一层导电性能好的材料,或需要用高导电率的材料作为“驱动体”。

⑵工件形状要求严格,以保证形成感应电流。

⑶大能量设备制造困难,难以满足加工难变形材料或大型金属工件的需要。

磁脉冲成形技术的应用

1958年,第一台磁脉冲成形设备的展出,标志着磁脉冲成形技术的诞生。1962年,美国发明了用于工业生产的磁脉冲成形设备,意味着磁脉冲成形技术走上了工业化和实用化的道路。随后,磁脉冲成形工艺及设备进入快速发展阶段,出现了储能为50kJ、200kJ和400kJ的磁脉冲成形设备。目前,磁脉冲成形设备已出现标准化和系列化。经过几十年的发展,磁脉冲成形技术理论研究和工艺应用都取得了很大的发展。

根据磁场力方向的不同,磁脉冲成形技术可分为吸引力磁脉冲成形和排斥力磁脉冲成形。目前,研究工作主要集中于排斥力成形的研究,而对于吸引力成形的研究很少。邓将华等研究表明通过控制成形线圈放电电流的变化可控制线圈产生的磁场以及工件中的感应磁场,最终实现工件受到磁场力方向的控制。电磁排斥力的产生,其放电电流为典型的震荡衰减波形。而要产生吸引力,首先使流过加工线圈的电流缓慢增大,当电流上升到一定值,再使其以极大的电流变化率迅速减小,其放电电流为一”缓升-急降“的波形。吸引力成形可以弥补传统电磁成形工艺的许多不足,将拓展电磁成形的应用,可解决排斥力难以解决的问题。如对直径较小的管件进行胀形时,因为一般不容易制作出直径太小的线圈,所以采用排斥力成形法就无法对其加工。而当采用吸引力成形时,线圈在管件外部,因此可以实现对小直径管件的加工。又如汽车覆盖件上的凹坑,如能用吸引力成形,则很容易解决该问题。诸如此类许多排斥力无法实现的加工工艺都可以通过采用吸引力成形进行解决。

基于排斥力原理的磁脉冲成形工艺得到了比较成熟的运用,常用于管状毛坯和平板毛坯成形。比如管材胀形、缩径、校形、冲孔和翻边;板材冲裁、压印和成形;粉末压实等,对一些特殊零件是优先选用的方法。目前,磁脉冲成形技术广泛应用于航空、航天、汽车、兵器、电子等领域,代表性的单位有Boeing、IBM、Toyota、Ford、Kodak、Chrysler、Audi等。以下主要介绍几种个人认为比较有发展前景的工艺应用。

磁脉冲辅助冲压成形

图2 不同加工方法成形的车门内板

为解决汽车工业中铝合金板材的室温成形问题,1998年,美国学者V.J.Vohnout和G.S.Daehn提出了冲压预成形与磁脉冲成形相结合的单步板材磁脉冲辅助冲压成形方法。此方法的基本过程是:先进行板材的整体冲压成形,并且绝大部分变形在此步完成,之后磁脉冲成形只用于最终局部难成形部位(如尖角、整形部位等)成形。该方法是将高速率的磁脉冲成形与准静态的普通冲压成形相结合的一种复合加工工艺,能有效控制工件局部的成形、改善应变分布、提高成形极限。采用该方法加工的通用Chevy Cavalier车型的AA6111-T4铝合金车门内板如图2所示,其中,铝合金的普通冲压预加工件与钢质参照件相比,工件边缘处存在较明显的皱褶,凹槽底部圆角较平滑,棱线不明显;磁脉冲辅助成形加工件与铝合金的普通冲压加工件相比,成形工件的弯角处贴模良好,尺寸线清晰,边缘处皱纹消失,成形性提高。上述试验说明把磁脉冲成形工艺与普通冲压成形工艺相结合是可行的,能够有效地解决难成形材料室温成形的难题。随着汽车轻量化的发展,磁脉冲成形技术日益受到关注,具有广阔的应用前景。国内哈尔滨工业大学近些年也开展了该方面的研究工作。

但是,冲压预成形与磁脉冲成形相结合的单步板材磁脉冲辅助冲压成形方法限于模具材料强度、成形设备电容器的电容量和高压绝缘能力、线圈结构强度等因素,很难进行大面积板材的单步磁脉冲辅助成形。随后,J.H.Shang和G.S.Daehn等进一步发展了磁脉冲辅助成形技术,形成多步磁脉冲辅助成形技术。其基本过程是:把线圈嵌入到普通冲压模具的适当位置,在板材普通冲压过程中,利用多次小能量电磁脉冲放电(而非单次高能脉冲放电)提高材料的成形性和直接控制应变分布,从而大幅度提高材料的成形能力。图3为分别通过普通冲压和多步磁脉冲辅助成形的AA6111-T4铝合金盒形件。采用传统的冲压设备成形的拉深件(图3的1B处)的最大深度为44mm,而采用复合成形条件下拉深件(图3的A6处)的最大深度为63.5 mm。

图3 AA6111-T4盒形拉深件

磁脉冲焊接

磁脉冲焊接是磁脉冲成形技术应用于焊接领域的一项重要突破,是一种新型焊接工艺,由于其工作环境良好而备受关注。其原理是将磁脉冲焊接设备中存贮的电能通过放电回路转化为金属材料的动能,再利用两种材料的高速碰撞实现金属的冶金结合,为异种金属的复合提供了一种新的技术手段。带有集磁器结构的磁脉冲焊接工艺的基本原理如图4所示。当电容器充电后,闭合放电开关,此时在放电回路的线圈内通过瞬间变化的电流,同时在集磁器和外管内部产生感应电流,在外管与集磁器之间产生强度很大的磁场。由于外管中流过巨大的感应电流,因此外管受到强大磁场力作用产生一定的速度。当外管所受应力达到其屈服强度时,外管发生缩径变形而与内管(基管)发生高速撞击,与内管紧密结合在一起,从而实现连接。在撞击角度和撞击速度匹配合适的条件下,在碰撞点有熔融的金属流脱离并喷射出来,该金属流会清除金属表面污物和氧化物,接触面在幅值巨大的磁压力作用下紧密结合,形成冶金连接。

图4 磁脉冲焊接原理

与传统的焊接工艺相比,磁脉冲焊接技术具有以下优势:

⑴工艺灵活,可用于材料性能差异大、热膨胀系数差大的材料的焊接,避免了常规焊接的不足。

⑵焊接在微秒级时间内完成,生产效率高。

⑶焊接过程无尘烟,无强光伤害,绿色环保。

⑷焊接过程放电能量可实现计算机控制,精度高,重复性好,易于实现自动控制。

⑸焊接接头强度高,无需进行后续热处理,节省工序。

⑹焊接接头气密性好,耐腐蚀性好。

⑺可用于熔点相差很大的异种金属之间的焊接,应用范围广泛。

由于设备能量的限制,早期的工作仅能实现异种金属的连接,难以实现冶金结合。随着磁脉冲成形设备的发展,大能量磁脉冲成形设备在磁脉冲连接工艺中取得了重大进步,逐步实现了焊接效果。作为一种新型的焊接技术,该技术在国外已用于工业生产,取得了良好的效益,而在国内则刚刚起步,具有广阔的应用前景。

磁脉冲铆接

磁脉冲铆接是磁脉冲成形技术的一种重要应用,它是将电磁能转化为机械能使铆钉发生塑性变形的一种新型铆接工艺,其原理如图5所示。与磁脉冲成形的最大区别在于增加了驱动片和放大器。放电开关闭合瞬间,在初级线圈中产生一快速变化的冲击电流,在其周围产生强磁场。强磁场使与之耦合的驱动片产生感应电流,进而产生涡流磁场。两磁场相互作用产生的涡流排斥力在放大器中不断反射和透射,输出一波形和峰值改变了的应力,这一应力使铆钉在短时间内完成塑性变形。由于涡流斥力在放大器中以应力波的形式传播,因此,磁脉冲铆接亦称为应力波铆接。

图5 磁脉冲铆接原理示意图

与传统铆接相比,磁脉冲铆接具有以下优势:

⑴可用于屈强比高、应变速率敏感型材料铆钉的铆接,是实现复合材料干涉配合铆接的理想工艺方法之一。

⑵钉孔间隙较大或夹层材料厚度较大时可实现干涉配合。

⑶后坐力小,手持式铆枪可用于大直径铆钉的铆接。

⑷铆接力可精确控制,铆接工艺质量稳定,铆钉变形均匀。

⑸双枪铆接系统可用于无头铆钉的铆接。

⑹铆接噪声低,可以改善劳动条件。

磁脉冲铆接作为一种新型的铆接工艺,是解决钛合金与复合材料结构连接及大直径铆钉和难成形材料铆钉成形的有效途径,具有广阔的应用前景。如空客和波音系列飞机其最新产品A380、B787的制造中均采用了这一先进技术。磁脉冲铆接技术的发展经历了高电压铆接、低电压铆接和自动化铆接三个阶段。美国的EI公司是专门从事磁脉冲铆接设备研究的厂家,其产品主要为手持式磁脉冲铆接设备和自动化铆接装配系统。国内在该方面的研究起步较晚,目前哈尔滨工业大学、西北工业大学、武汉理工大学、福州大学和一些研究所也在致力于磁脉冲工程应用方面的研究。

结束语

磁脉冲成形具有高效率、高质量、低消耗、低成本等成形优势,符合绿色制造环保节能的要求,也是材料加工者追求的目标。经过几十年的发展,已成为一种应用最为广泛的高能率成形技术。目前,该技术在国外已广泛应用于工业生产,形成专门从事该技术的企业,如磁脉冲焊接和磁脉冲铆接技术。而国内的研究还停留于实验室阶段,在工程化的道路上任重道远。随着同行对磁脉冲成形技术研究的深入,将涌现出更多新型的成形工艺,其应用领域将不断拓展,在先进制造技术领域将发挥越来越重要的作用。