某系列车门内板生产工艺的优化

文/李昂南·江铃汽车股份有限公司

某系列车门内板生产工艺的优化

文/李昂南·江铃汽车股份有限公司

李昂南,冲压厂工艺工装工程师,主要从事汽车外覆盖件冲压工艺流程的制定及冲压产品件工位器具的制作、改造工作,主持完成了2个6SIGMA项目和1个钣金子系统项目。

根据模具结构和安装面,在前面五序模具上安装一套适合的吊楔,使冲孔工序在模具上完成,即可取消简易冲孔模具,减少人员,同时使产品质量得到保证,消除瓶颈工序提高生产效率。

在当前竞争激烈、需求变化非常迅速的市场环境下,传统的制造业正在发生着深刻的变革,先进制造技术正显著提高企业的产品质量、经济效益和市场竞争力,越来越多的企业将先进制造技术作为企业适应迅速多变的市场需求和提高竞争力的主要手段。除此之外,先进制造技术还在大幅度改善企业产品结构、生产过程和经营管理模式上发挥重要的作用。

本文主要通过优化某系列车门内板的工艺过程,从而达到提高生产效率,减少员工劳动强度的目的。

生产模式

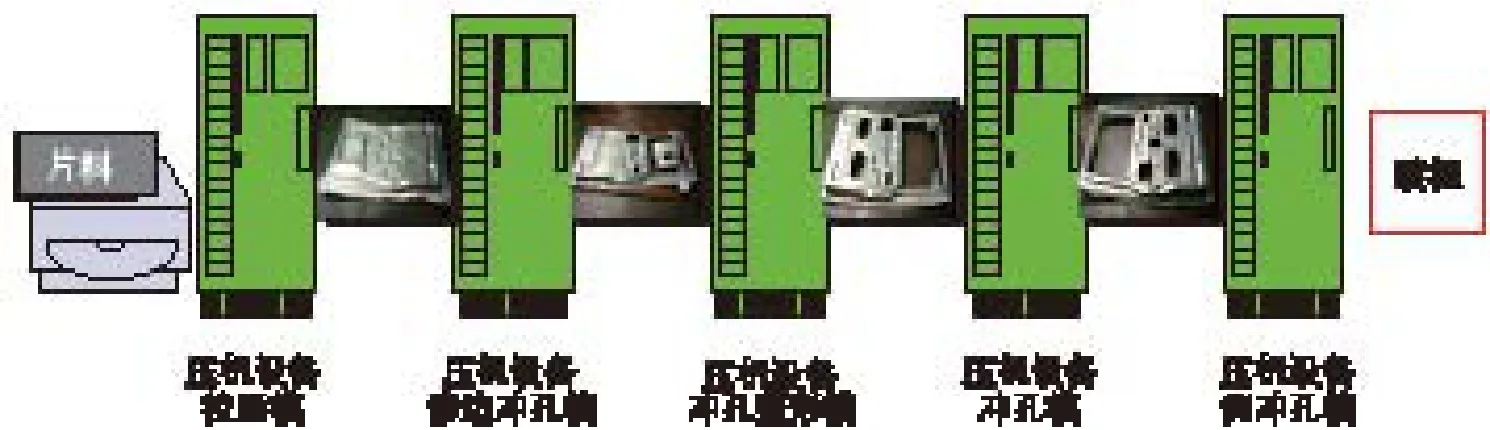

生产某系列车门内板时,一直采用六序连线生产方式(图1),冲压生产线只有5台压机设备,需使用一套手工简易冲孔模具才能完成最后一道工序来保证连线生产。在最后一序(即第六序)员工需将产品搬运至简易冲孔模上进行侧冲孔,严重影响生产效率,并且用此简易冲孔模侧冲的孔经常出现毛刺偏大和孔位偏移等质量问题,产品出现毛刺还需生产线员工自己打磨,增加了员工劳动强度。

工艺分析

分步骤对原有生产模式进行分析:

⑴对第一序的拉延模进行可行性分析,发现拉延模主要是将片料拉延成形,而所冲的孔在产品拉延流料的部位,无法增加冲孔装置,且模具不可能增加废料排放孔。

⑵对第二序的修边冲孔模进行可行性分析,发现需要冲孔的位置正好在该模具的进料方,而此方向上的模具边缘部位并未有多出的余量来安装模具冲孔装置,如果强行在模具边缘部位增加一个冲孔装置,则其与模具的接触面积较小,在安装完成后模具冲孔装置与模具的连接强度差,易坍塌。

图1 原有生产模式示意图

⑶对第三序的冲孔整形模进行可行性分析,发现需要冲孔的位置旁边正好有一部分的模具余量,可将另一系列的模具吊楔试装在该模具上,发现上模的位置能满足安装要求,且能通过扩孔来增加废料排放孔。

⑷对第四序的冲孔模进行可行性分析,发现需要冲孔的位置正好处于锁孔斜楔与模具定位销之间,如果在这个位置加装冲孔装置,必定会影响斜楔的运动行程,导致出现锁孔无法冲通的问题。

⑸对第五序的侧冲孔模进行可行性分析,发现该序只对产品左边的侧面锁孔进行冲孔,并未对在简易冲孔机上冲孔的右边部位进行冲孔,没有空间来加装冲孔装置。

综上,发现在第三序模具上加装吊楔冲孔装置比较可行,能替代简易冲孔模的冲孔工艺,从而取消简易冲孔模。

加装吊楔冲孔装置

加装吊楔冲孔装置需要解决的主要技术问题是,在第三套模具上安装一吊楔冲孔装置,达到减少工艺生产工序的目的。

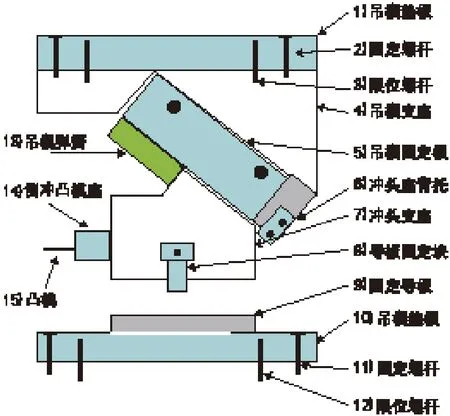

为了解决上述技术问题,在综合测量模具的安装面后,对模具开挖避让并安装吊楔装置,如图2所示。安装吊楔的过程如下:

⑴对模具的上下模平面及侧面进行加工,开挖避让安装1)、10)吊楔垫板位置,及加工垫板的理想高度。

⑵模具模体开挖冲孔废料槽,镶风冷钢为侧孔镶套。

⑶上模压料板侧面模壁加工开挖避让14)侧冲凸模座及15)凸模。

图2 吊楔示意图

⑷安装2)、11)固定螺杆,将模具与固定垫板连接并进行加固,安装3)、12)限位螺杆。

⑸用高强度胶水粘接后安装,确保吊楔的精确度。

优化后的生产方式

通过在第三序模具上加装冲孔吊楔,取消简易冲孔模后,由原来的5+1生产模式,改变为5序连线生产模式如图3所示。生产模式改变后,消除了手工压料的时间,同时也消除了员工频繁弯腰取料的动作,人机工程得到改善,产品质量也得到改善,孔偏移、孔冲不通等质量问题没有再发生。

结束语

通过对某系列车门内板生产工艺的整改,加装冲孔吊楔的方法也可用于其他冲孔模具上,可以对同类的其他产品工艺优化起到参考作用。

图3 优化后的生产模式示意图