SPS物流技术在汽车生产中的应用

□ 朱阳兵 □ 刘云鹏 □ 赵 磊

安徽江淮汽车股份有限公司 合肥 230601

SPS(Set Parts Supply)是向生产线单台车配货的一种物料配送方式,是精益物流主要的实践方式之一,是指在与生产线分离的另一个场地,将单台车所需的零件拣选出来(或者进行分装后),按照生产顺序向生产线上操作工提供物料的配送形式,这种方式充分体现了适应多品种混流的精益思想,即集成必要数量的零件,在必要的时间将其配送到必要的地点。该物料配送方式在日系汽车企业得到了广泛应用且成效显著。

1 SPS系统要素

要对汽车装配所需要的零部件物料实施SPS配送,需要规划解决5个方面的问题,即集中集配场、设计仓储货架、建立零件指示系统、设计SPS配料小车、设计AGV运输小车,称之为“物流系统5要素”。

1.1 集中集配场

传统的物流系统是由物流人员将零部件直接投送到生产线边的物料区,因此没有物料集中集配区。而SPS系统主要是把零部件在集配区集中起来,按生产线车型顺序选配好后再送到生产线,因此需要根据产能及公司物流配送能力进行集中集配场的规划。集配场的物流器具主要是存储货架,存储货架的布置通常有“一”字型和“U”字型等方式,在规划集中集配场方案时要考虑以下两点原则。

(1)集中化原则。集中化就是将集配区尽可能集中在一起,既可以节省从仓库到集配区的运输成本,同时也便于集配区的人力规划。

(2)就近化原则。就近化就是集配区尽可能和生产线接近,既可以节省从集配区到生产线的运输成本,也便于对主线的紧急情况采取应对措施,如出现配送错误和漏送等问题后,物料配送人员能快速提供合格的零部件,保证生产正常进行。

▲图1 仓储货架

1.2 设计仓储货架

仓储货架是用来存储零部件的货架,传统的货架采用钢结构焊接件。近年来,精益管已取代钢结构货架,与钢结构货架相比,精益管滑移架有防锈、可重复利用、制作简易及外表美观等优势。具体结构参见图1。

1.3 建立零件指示系统(防错系统)

为了在快节奏的生产活动中作业人员能够及时、准确、轻松地完成物料拣货作业,需要设立一套能够对作业人员发出明确的出货指示的系统。控制系统的常用要求为:假设指示系统控制集配区里200个零件的集配,每个零件分别用1个指示灯指示;指示系统可以导入每天预先设定的作业数据,系统可以按照这些数据的顺序进行作业指示。

1.3.1 系统功能描述

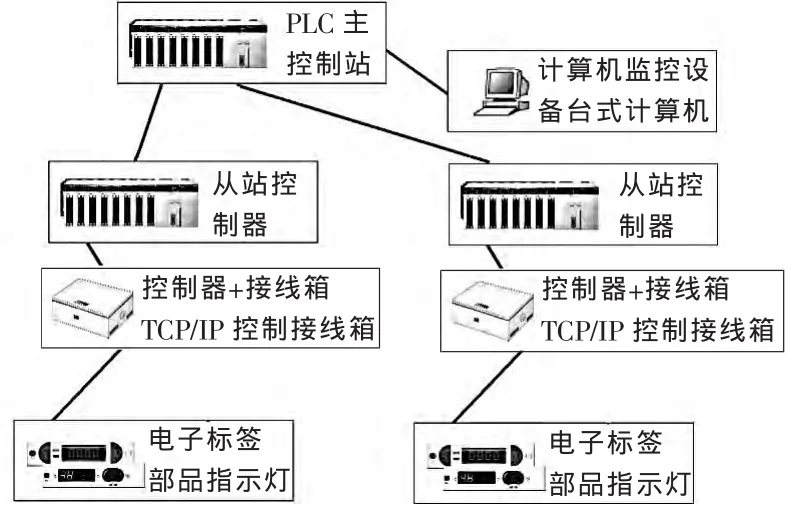

整个系统由主站、从站、控制器、电子标签等组成网络,一个从站控制器可以控制100个电子标签指示灯,故使用两个从站控制器可控制所有200个指示灯,进行作业指示。防错系统构架如图2。

系统可以根据每条数据的信息与每个零件的特征进行对应,得到相应的作业信息,指示各个零件的作业,各个工位作业人员根据零件指示进行取料作业,作业完成后系统自动进入下一个作业。

▲图2 防错系统构架

▲图3 取料示意图

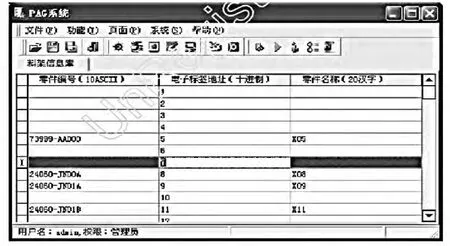

▲图4 PAG软件界面

整个系统由一个功能强大的PLC作为主控制器并配以两个从站,从而实现控制所有指示灯。为了方便对该拣料系统管理,采用了集成一体式的管理软件,可以在上位机进行操作。零部件指示配料系统由取料支持系统、PAG软件系统两大部分组成。

(1)取料支持系统。该系统根据预先的生产计划数据,按顺序指示操作者进行零件作业。作业者根据料架上格栏的指示灯是否点亮进行操作。每个从站配备一个触摸屏,显示当前操作者作业的零部件的连续号。系统根据缓存区零部件的队列数据和已设定的零件指示条件,生成指示数据去控制指定零件的料架格栏上的指示灯亮灭,操作员再根据料架上的指示灯取出当前号码的物料放置于料盒,以便装配。系统取料流程如图3所示。

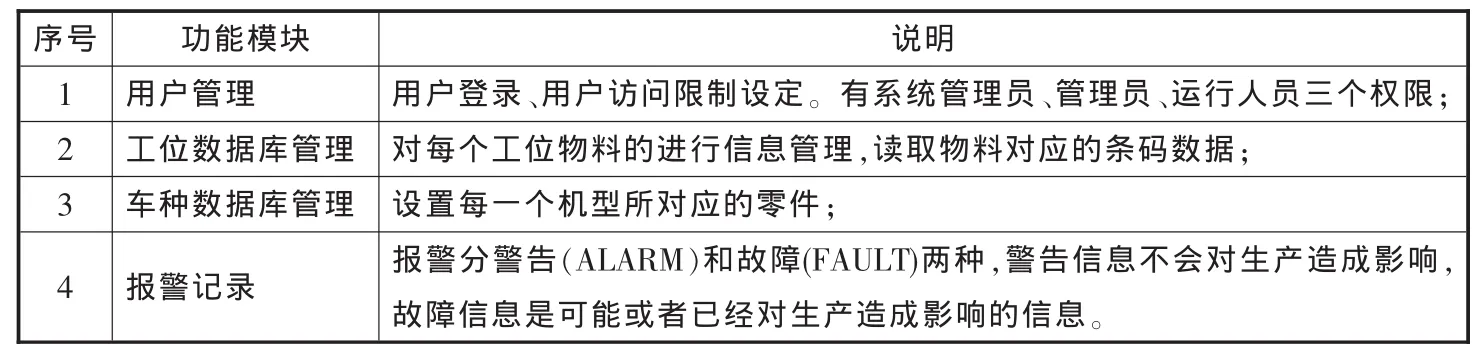

(2)PAG软件系统。该系统的主要部分是PLC,而计算机只是作为一个监视和设置的部分存在。系统自带有PAG软件,并安装于上位计算机中,它主要负责零件指示设置的功能和在显示屏上显示各工位的情况。PAG软件功能见表1,软件界面如图4所示。

1.3.2 系统元器件说明

该防错系统常用的元器件有PLC控制器、电子标签等。

(1)PLC控制器。采用欧姆龙的SYSMAC CJ系列可编程控制器,其执行能力巨大,具有更快的处理能力、更小的尺寸、更迅速的数据传送、更大的存储容量等特点。并且系统扩展能力强,具有增强型的网络通信功能,可以使用多种现场总线网络,实现无缝网络通信。

(2)电子标签。电子标签主要用于作业指示,即通过电子标签亮灯和数字显示来指示拣货作业。还可用于拣货完成的确认,即在拣货作业完成后,按下亮灯的电子标签确认键,告知系统拣货作业已经完成。可供选择的电子标签种类很多,通常有无数字、带有确认按钮的电子标签,也有可显示1位到5位数字的电子标签以及其它电子标签。通过AI-NET标签控制器对各种系列产品设备进行控制,种类有:PCI总线控制卡、RS-232C型控制器和TCP/IP控制器。

1.3.3 系统的特点

PLC控制器能够满足苛刻的工业环境可靠性要求,符合控制和监控分开的控制系统设计理念。PLC所采用的指令与计算机不同,不会受到计算机病毒的影响,系统安全性高。该拣货系统具有无纸化作业、不依赖作业人员的熟练程度,进行无需思考的零判断作业,系统可自动下达作业指示命令,作业人员无需等待,作业差错率几乎为零。计算机可以对系统进行实时监控,实时反映作业状态。

1.4 设计SPS小车

SPS配料车是零件从集配区运输到生产线的工具。配料车的设计需要结合生产线的零件数量、规格,还要方便作业人员取放,通常采用底部钢结构、上部精益管结构的组合形式。这种结构形式柔性好,可以保持底部钢结构的通用性,根据不同的车型来设计上部精益管,进而保证各AGV小车的通用性。该项目中,内饰线和车门线的SPS配料车均采用此结构,如5所示。

1.5 设计AGV运输车

1.5.1 AGV的特点

AGV(Automated Guided Vehicle)的显著特点是无人驾驶,车上装备有自动导向系统,可以保障系统在不需要人工引航的情况下就能够沿预定的路线自动行驶,将物料自动从起始点运送到目的地。

表1 软件功能表

▲图5 SPS配料车

▲图6 AGV组成图

AGV的另一个特点是柔性好、自动化程度高和智能化水平高,AGV的行驶路径可以根据仓储货位要求、生产工艺流程等变化进行设定,并且与传统的输送带和刚性的传送线相比,改变运行路径的费用低廉。AGV配备有自动升降的装卸机构,可以与其它物流设备自动接口,实现物料装卸与搬运全过程自动化。

AGV依靠自带的蓄电池提供动力,比较适合于室内长距离的运输。运行过程中无噪声、无污染,具有清洁生产的特点。

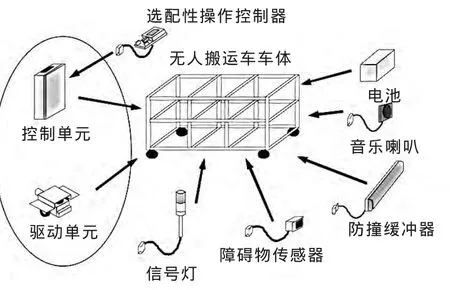

1.5.2 AGV的构成

整个AGV系统由驱动器、控制器、车身、障碍物检测传感器、电池、充电系统等构成,各个部件组成结构如图6所示。

2 生产现状

随着公司乘用车业务产能的提升,多品种小批量的混线生产模式对物料配送的要求越来越高。在多品种混线生产的模式下,传统的物料配送技术不断暴露出其局限性,主要表现在:生产线边的物料缓冲区面积需求增加;操作工人在拿取物料装配之前,需要辨别车型物料的时间增加,延长了生产节拍;对于颜色件、非通用件容易在产量大时出现拿料错误,造成返工。

为了解决以上物料配送过程中存在的问题,必须改进传统的物料配送技术,引进先进的物料配送技术。而SPS物流技术已广泛应用于各主流汽车厂,可以真正实现高效率的混流生产和方便快捷的物流过程。

3 方案设计

根据公司产能提升项目整体规划的要求,总装车间要具备年产30万辆的生产能力,新建内饰线、底盘线、合装线、调整线、车门线及动力总成分装与合装线,新建的内饰线、车门线物料配送采用SPS物流技术。

3.1 物流现状分析

我公司总装车间的零部件物料配送通常有两种模式,一种是直送,即由零部件供应商直接配送到车间当日库和装配工位。另一种是通过中转库配送,即由零部件供应商先配送到中转库,再通过中转库集中配送到车间的当日库,最后通过当日库配送到装配工位。

3.2 工艺布局设计

根据总装车间的平面布局,综合考虑SPS系统5大要素中的相关内容,在新建设的内饰线、车门线西侧,集中规划物料配送中心,工艺规划布局如图7所示。

3.3 配送方案设计

▲图7 工艺平面图

▲图8 内饰线物料配送运行图

虽然内饰线、车门线属于不同的操作工艺,但物料的配送方案设计思路相同。下面以内饰线为例,对该装配线上装配的物料的配送方案进行详细说明。

3.3.1 系统运行线路

根据车间工艺平面规划及就近原则,将内饰线物料配送区域设定在内饰上线端,区域系统运行如图8所示。系统主要动作有:AGV随行并带动料车慢速分拣、AGV随行并带动料车快速运行到物料上件点、AGV与料车脱开、AGV快速运行到空料车汇集点、AGV随行并带动空料车快速运行到分拣区。以上不同动作中,AGV可设定不同运行速度,如此开展下一个循环。

3.3.2 系统动作描述

①→②:AGV拖着空的SPS料车回到①点,速度自动检5m/min(该速度可设定),SPS配料区人员按照零件指示系统进行配料。

②→③:当AGV到达②点后,配料结束,此时AGV自动加速到20 m/min。到达③点后,AGV自动停止,并与SPS料车脱离。

③→④:AGV离开③点后,自动加速到35 m/min,到达④点等待,当主线作业员推出4个SPS空料车后,按下AGV小车的启动按钮,小车启动自动挂上SPS料车运行到①点。

③点:由作业员将SPS料车取下,推到内饰板链,插下取力挂钩。

④点:SPS料车到达后自动脱离内饰板链,作业员将其推出到指定的位置,并挂好挂钩。3.3.3 AGV小车及物料车方案

内饰线AGV小车设计为潜入式平板台车,一台AGV牵引4台物料车。

配料用的物料车底座脚轮前面为2个万向轮,后面为2个定向轮,可保证AGV拖行稳定。为保证配料车与生产线同步正向运行,根据配料小车的尺寸,在地面上采用螺钉固定导向条,在内饰板链上设计限位块,该方案操作简单,安全性高。

物料小车上内饰线流程:人工将小车推入内饰线输送板链,物料小车作业完成后,人工操作将小车推向定位导向挡板,在定位导向挡板的限位下,人工将小车连接起来,完成4个小车连接后,启动按钮,AGV穿过配料小车,在挂车位停止,连接销升起穿过配料小车连接孔AGV启动拖动小车越过限位块,将配料小车带向配送集配场。

3.3.4 附属配件设计方案

为了实现内饰线的装配工艺要求,对物料集配区进行了详细规划设计。集配区通常规划有存储货架、物流通道、补料平板车、料箱、固定工位器具等内容。

根据工艺要求,内饰线集配区存储货架由滑移式货架、标准货架组成。其中移式货架可满足先进先出(FIFO)的需求,节约空间、提高分拣效率,本项目中的滑移货架采用四进一出的结构形式,可以使补料箱自由滑动,方便人工拣选,满足双侧操作要求。

补料平板车是在集配区域物料人员用来放置零部件,往存储货架补送物料的工具。料箱是用在存储货架上,用来放置需要配送分拣的物料的容器具,采用万通板制作,内部对物料进行分隔。

4 系统评价指标

企业的物流系统是指由多个既相互区别又相互联系的单元结合起来,以物资为工作对象,以完成物资的实体流动为目的的有机结合体。

企业物流系统运行后,应定期对其进行综合评价。通过对企业物流系统的评价,可以了解系统是否按预定的轨道运行,系统中存在哪些薄弱环节等。

通过对企业物流系统综合评价,并进行纵向比较和横向比较,有助于提高企业物流系统的运行效率和经济效益,有助于企业了解自身物流系统与其同行其它企业物流系统的优势与差距,为进一步完善企业物流系统提供依据。

为了客观科学对企业进行综合评定,需要设计一套科学完整的可操作性强的物流效率与效益的指标体系。企业物流系统具有输入、转化输出等基本功能。与物流系统对应的三个基本功能相对应,企业物流系统综合评价指标体系可分为:物流成本指标体系(单车物流成本=单台车所有零部件物流成本累加)、生产效率指标体系(单车物流人力=物流人员总数/年生产台数×100%)、物流服务质量指标体系(零部件送达准时率,零部件运输损坏率等指标)。总之,企业物流评价系统的建立需要大量的数据统计和分析,需要企业专职部门不懈的坚持与努力。

[1] 丁立言,张铎.物流基础[M] .北京:清华大学出版社,2000.[2] 华建.现代汽车制造工艺学[M].上海:上海交通大学出版社,2002.

[3] 徐德生.汽车总装配工艺的设计与施工[J].汽车工艺与材料,1991(1).

[4] 顾廷权,高国安,徐向阳,等.装配工艺规划中装配序列生成与评价方法研究[J].计算机集成制造系统,1998(10).

[5] 王祖锦.物流单元化管理的基本思想[J].物流技术与应用,2010(4):96-98.

[6] 顾新建,陈子辰,熊励等.我国汽车制造业大规模定制生产模式研究[J].中国工业经济,2010(6):17-24.

[7] 林筠,李随成.多品种可变流水线平衡及改善[J].工业工程,2010(2):28-33 ?