制造业ERP系统的质量信息管理应用研究

□ 朱志萍 □ 高 翔 □ 孟建奇 □ 李社珍 □ 姬孟洛

1.河南柴油机重工有限责任公司 质量管理部 河南洛阳 471003

2.洛阳理工学院 计算机与信息工程系 河南洛阳 471023

企业资源管理(Enterprise Resource Planning,ERP)是将先进的管理思想以信息化平台的形式表现出来,并广泛应用于制造类企业内部的管理。ERP除了提供全套的物流解决方案,监控及优化企业的整个生产过程,也能为企业的质量管理提供强大的控制功能和丰富的分析功能。

虽然企业有自己的ERP系统,但由于质量管理的复杂性,ERP系统与企业各类质量信息集成方面的研究还较为薄弱,产品质量信息的数据不能直接为ERP使用,如果能够依托产品的工艺规程,手工或自动采集每道工序数据,与ERP平台集成,则会大大减轻质量管理人员整理产品质量信息的工作量,有利于消除信息孤岛,提高企业生产效率。同时能及时将质量信息提供给管理层和决策层,也有利于企业综合效益的发挥。

1 质量信息管理在ERP系统实施中的问题

按照ISO9000质量管理体系标准的管理思想,现代化企业的质量管理主张在产品实现的过程中全员参与、全面控制、预防为主、防检结合、用数据说话,并要求质量管理作业的规范化和标准化。

产品实现过程主要包括采购、制造、装配、试验、包装和交付,每一过程都会产生大量的质量信息。比如采购过程中采购产品的进厂复验信息、供应商管理的信息等,又比如制造环节中工序产品的检验信息、过程监控的信息、来自上下道工序的信息等。这些信息都是企业的质量管理中不可或缺的内容,但目前许多制造业存在如下主要问题。

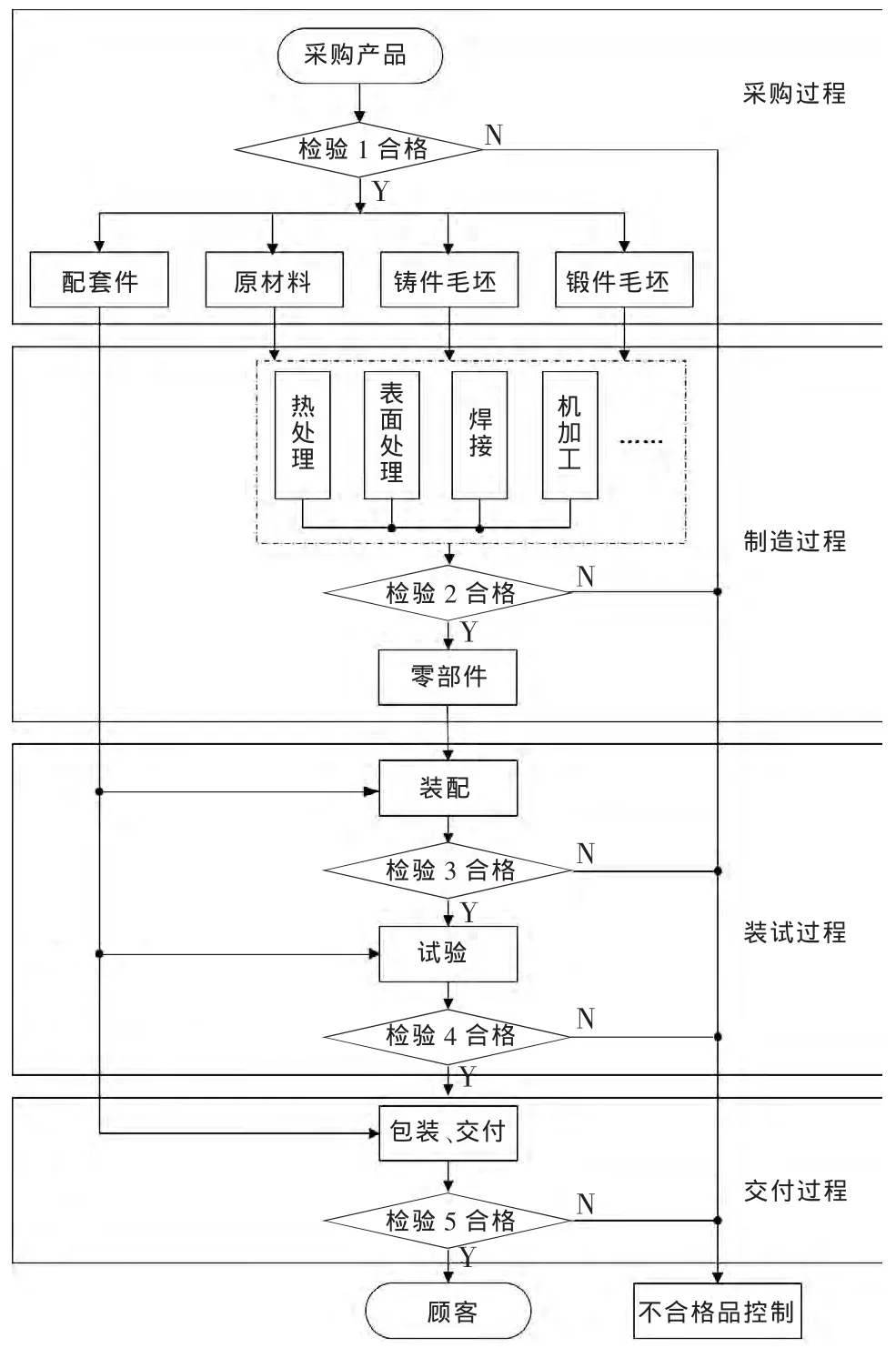

▲图1 质量信息流示意图

(1)质量信息分析缺乏有效手段。由于缺乏统一的质量管理平台,基层人员的业务技能又参差不齐,特别是在手工模式下,质量信息的有效性得不到保证,造成质量信息的分析结果无法真正指导企业的质量改进。

(2)质量信息与企业的工艺信息、生产信息缺乏系统性集成。许多制造企业都采用了计算机辅助设计工具,如CAPP计算机辅助工艺编制、PDM产品数据管理和ERP企业资源计划,但这些系统往往各自独立运行,没有系统的集成,造成系统的基础数据重复录入,系统之间数据手动传输,降低了效率,还易出错。

(3)质量信息缺乏共享。目前,常常是一些重要的质量信息仅限于基层科室的信息统计、数据分析,很难准确地反馈到管理层,特别是决策层;而质量策划和质量控制则仅仅停留在管理层、决策层的运作中,忽视了生产现场、基层运行过程中的实际情况,导致企业在质量管理上“头重脚轻”,管理飘浮、上层运作,难以切实强化企业的质量管理。

ERP系统中的质量管理模块,正是通过信息化平台,运用信息化技术,建立了质量信息在产品实现全过程流动的桥梁,通过产品全过程的质量检验信息的实时采集、处理、分析,对质量信息进行追溯,满足了企业质量管理的要求。

2 ERP系统中质量管理模块的设计

一个有效的质量管理系统,它应能将产品实现全过程中对各个环节流动的质量信息进行采集、存储、处理、传递、统计和分析,全面了解质量信息所反映出来的问题,对造成质量问题的原因进行分析、制定纠正预防措施,达到真实地评价、持续改进质量管理系统的目的。质量管理模块应能体现质量管理的系统思想。

2.1 质量信息流的分析

按产品实现的顺序,并结合ISO9000标准要求,设计了如图1所示的ERP系统中质量管理模块的质量信息流动示意图。每个检验节点即为质量信息流节点,检验1:采购质量信息节点;检验2:制造质量信息节点;检验3:装配质量信息节点;检验4:产品试验信息节点;检验5:包装交付信息节点。

2.2 质量管理模块的主要功能

▲图2 质量管理模块结构图

根据质量信息流的分析,ERP质量管理模块应具有以下的主要功能。

(1)能够对质量控制管理模块的权限进行管理和运行状态进行实时监控。

(2)能够对产品实现的全过程进行质量检验、检验数据采集。设置检验点(可以按工艺规程),对检验点的数据进行采集(手工录入或在线采集),并利用一些控制工具实现对过程的质量实时监控,完成对质量样本数据的预处理分析。实现产品检验过程的规范化、标准化、实时化和可控化,及时发现质量问题和潜在的质量隐患,提高产品检验效率和质量问题的可追溯性。

(3)能够通过产品全过程检验的实时信息数据,进行质量评价和分析控制、对过程质量的症状进行诊断、对工序能力指数进行控制与调整、对质量改进方法进行分析和评价等。

根据质量管理模块的主要功能,按ERP系统中质量管理模块的质量信息流示意图中检验节点,设计如图2所示的质量管理模块结构图。以采购质量、制造质量、装配质量、产品试验、包装交付组成功能模块和以基础数据、统计分析、综合报表、计量器具、系统管理帮助组成辅助模块。

2.3 ERP质量管理模块中主

要的业务模型分析、设计

在图1质量信息流的示意图中,反映出质量管理模块与企业的ERP生产系统紧密地结合,设计在ERP系统中,质量管理模块与生产管理模块集成。依据ERP系统下达工作任务单 (简称工单)激活图2质量管理模块结构图中的相关功能模块,在采购、制造、装配、试验和包装交付等工单流转过程中自动生成各阶段的质量检验卡(依据图文档的工艺文件,在基础数据中进行设定),依据检验卡,实施检验,采集数据,进行统计分析。笔者以制造质量为例,对其业务模型进行分析、设计。

多数制造业是以工艺人员编制的工艺规程指导零部件按工序进行加工,每道工序的加工质量都会影响零部件的整体质量。依据零部件的工艺规程,结合质量管理的检验方式要求(首件检验、抽检、巡检或最终检验等),设置质量监控点,编制质量检验卡。当ERP生产管理模块下达工单时,生产作业由计划状态转为在制状态时,自动生成待检记录,以操作工、检验人员不同的检验角色,实施现场检验和记录。待各工序检验完成后,激活生产管理模块的车间作业汇报、工单完成汇报、零部件完工入库,实现了制造过程检验业务处理的流程控制和单据流转。制造质量业务控制模型如图3所示。

▲图3 制造质量业务控制模型

▲图4 制造质量检验单

▲图5 制造质量检验项目查询

3 ERP系统中质量管理模块的实施

质量管理模块的实施,满足了设计需求,实现了权限管理、依托工艺规程设置检验点进行全过程检验、规范数据记录和数据汇总、分析的功能。

在图4的制造质量检验单中,实现了质量信息数据的全过程检验、记录。在图5的制造质量检验项目查询中,实现了质量信息数据的采集、汇总、分析和筛选。

4 结束语

质量管理模块的设计,将质量信息、生产信息和工艺信息三者紧密地融合和集成,借助信息化技术,规范地描述、采集、记录、汇总和分析了质量管理过程中的信息,实现质量管理信息共享和质量趋势分析,提高了企业的综合质量管理能力。

[1] 杨海素.面向MES的制造过程信息采集与处理系统研究 [D].南京:南京理工大学,2014.

[2] 王运鹏.基于ERP的制造企业内部控制研究[J].财会通讯,2014(3):109-111.

[3] 高群,董蕾.ERP质量管理模块的设计[J].计量与测试技术,2013(2):60-61.

[4] 于文.质量管理ERP系统的设计与实现[D].大连:大连海事大学,2013.

[5] 王宁,吉卫喜,郭林源.化工装备制造业CAD与ERP集成技术研究[J].机械制造,2011(4):30-33.

[6] 费一正,汪惠芬,刘婷婷,等.基于SPC的车间制造质量管理系统研究[J].制造业自动化,2011(10):43-46.

[7] 李勇,高建民,陈富民.统计过程控制(SPC)与ERP质量系统结合方法[J].计算机应用,2004(12):149-151.

[8] GB/T19001-2008,质量管理体系要求[S].北京:中国标准出版社出版,2008.