吊管机设计发展的现状及展望

□ 宋秋红 □ 王皓辉 □ 徐少蓉 □ 陆锦妮

上海海洋大学 工程学院 上海 201306

随着现代社会技术的快速发展,国内大型项目的建设也日益加快。吊管机,一种属于大中型管线施工的专用起重设备,应用越来越广泛,作用也越来越大,对其性能的要求也越来越高,因此,吊管机的设计越来越引起各企业的重视。近年来,市场的活跃性也给吊管机的设计提供了更高层次的要求,吊管机的优化设计已经成为各个企业提升竞争能力的主要途径和手段。

吊管机是石油天然气管道施工中重要的施工设备,主要是用于大口径管子的布管、对口和下沟作业,具有较大的起重量和带重物行走等特点。随着我国经济建设的不断发展,对吊管机的需求也逐步增加,对其性能要求也越来越高,在许多重要的工程项目中,履带吊管机成为主要的机械设备,广泛应用于工程建设的各个领域,产品的系列和性能也日益完善。目前,我国自制的大中型吊管机普遍存在着结构尺寸不合理、材料浪费、安全性和稳定性较差等一系列问题。因此,对吊管机进行结构分析和优化就显得极其重要,这也对吊管机的设计者提出了更加严格的要求,应在不影响作业精度、运行稳定性、可靠性的前提下,做到经济性与技术性的最佳搭配[1-6]。

1 吊管机的种类与组成

吊管机的种类有很多,按照用途可以分为通用吊管机、多功能吊管机和湿地吊管机;按照结构特征可以分为桥式吊管机、臂架式吊管机和固定式吊管机,如图1~图3所示。吊管机一般由金属结构、工作机构、动力装置和控制系统等部分组成。

▲图1 桥式吊管机

▲图2 臂架式吊管机

▲图3 固定式吊管机

1.1 金属结构

金属结构是吊管机的重要组成部分,其主要作用是支撑吊管机的工作机构,承受工作时所产生的外载荷,如臂架类吊管机的吊臂和塔身等。

1.2 工作机构

吊管机的工作机构由起升机构、运行机构、回转机构以及变幅机构组成。起升机构的主要作用是起吊重物,这也是吊管机最主要最基本的机构,目前使用的起升机构主要依靠液压系统来实现重物的起吊;变幅机构是通过改变吊管机臂架倾角从而改变吊臂幅度;回转机构是使吊管机的回转部分绕回转轴旋转;运行机构作用是使吊管机行走。

1.3 动力装置

动力装置为吊管机提供动力。车轮式吊管机和履带式吊管机的驱动装置大多为内燃机,而桥式吊管机和固定式吊管机等的驱动装置多为外接电源。

1.4 控制系统

控制系统包括操纵装置与安全装置。操纵装置由离合器、制动器等组成,安全装置由力矩限制器、操纵阀及调速装置等组成。通过吊管机的控制系统完成工作要求,同时保证吊管机作业的安全。

2 国内外吊管机行业发展现状及存在的问题

2.1 国外发展情况

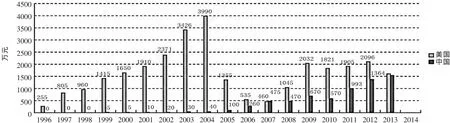

▲图4 吊管机中美销售对比图

自20世纪30年代以来,各主要发达国家先后开始重视对吊管机设计及优化的技术研究,吊管机的设计技术水平也得到了迅速的发展。英国从20世纪30年代开始就以国家政策来支持技术发展;德国也是如此,通过政府支持使其技术水平达到相当规模;日本更是着力发展技术,将其看成是人机工程学的一体化整机。总之,经济发达国家越来越重视设计工作,并且大量引入优化设计,使整个机电产品包括吊管机机械产品的造型设计、技术经济性、安全可靠性等方面产生越来越快的变化,不断推出新的设计优化成果。目前,全球主要吊管机生产制造商为美国卡特彼勒、日本小松、波兰德莱赛等公司。卡特彼勒较早采用了高支架三角底盘;小松的吊管机卷扬系统为机械传动,性能可靠,操作方便,低温适应性强[7-10];德莱赛采用挖掘机底盘,生产的吊管机具有较宽的轨距,质心降低,稳定性好,斜坡起重能力比传统吊管机提高近30%。这些公司在设计产品时已经彻底抛弃了传统设计模式,使用较成熟的CAE技术提高产品竞争力。由表1可知,德莱赛公司主要生产起重量72 t和100 t两个系列的吊管机,而小松、卡特彼勒公司的产品覆盖了18~130 t之间的多个系列产品,能满足各种起吊作业的要求。

表1 各企业产品技术参数

在国际销售份额中,以上三个国家占了80%以上,中国国产吊管机的销售份额只占10%不到。图4为中美销售对比图 (1996~2013年的数据来源于中国国家统计局发布的2013年行业统计数据)。

2.2 国内发展情况

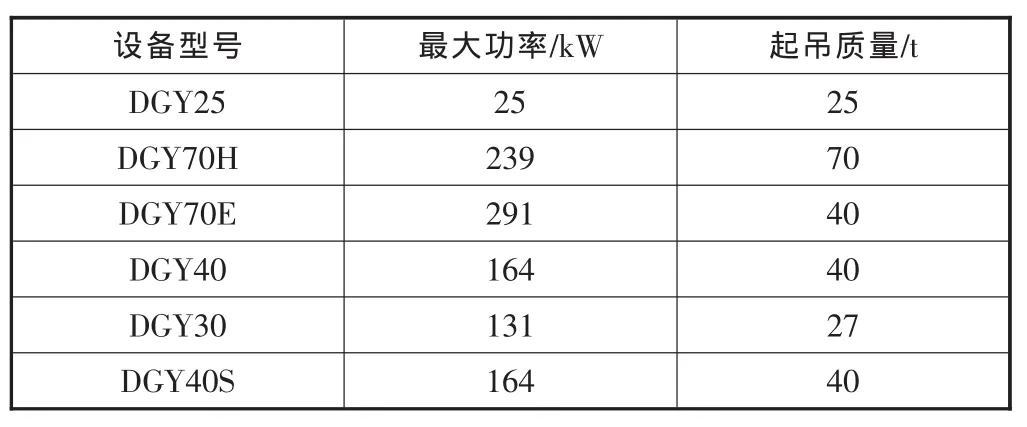

我国吊管机发展起步较晚,经历了一个曲折的过程。20世纪70年代仅长春工程机械厂和泰安泰山工程机械股份有限公司(简称泰安泰山)生产小吨位吊管机。吊管机主要是采用D6D、D7G推土机底盘的卡特彼勒561G、571G机型,卷扬系统为机械传动,机械控制换挡,可靠性好,但操作复杂,操作强度大,驾驶员易疲劳。这些产品在设计过程中多是以模仿前苏联的设计为主,凭借设计者的经验,产品设计的局限性很大,在设计时主要满足产品的技术性要求,有足够大的安全系数,但在产品的经济性、可靠性以及个性化等方面研究较少,导致了现有产品“大、笨、粗”,这不符合我国长期发展要求。随着宝钢等一些国内大型企业对国外吊管机的引进以及与国外开展联合设计等形式的采用,开始在国内引进了一些国际上的先进技术和设计方法,同时也将计算机设计技术引进设计领域,对吊管机设计技术的发展起了很大的推动作用。目前国内吊管机制造商主要有泰安泰山工程机械股份有限公司、长春工程机械厂、山推工程机械股份有限公司、河北华北石油工程建设有限公司、上海彭浦机器厂有限公司等少数企业[11],由泰安泰山生产 20~70 t的中小吨位吊管机的技术参数见表2,但生产100 t以上的吊管机国内还未见报道。

泰安泰山的产品种类繁多,根据不同用途有不同的吊管机种类型号,可满足起吊作业的要求。但国内吊管机生产企业总体还是处在传统设计阶段,设计手段不完善,与先进技术结合有限。总之,国产吊管机基本上可满足管线的装卸需要,但所需吊管机的大部分关键部件却依赖进口,这也是我国管道施工机械行业的现状,主要反映在以下几个方面[12]。

表2 主要产品技术参数

(1)设计效率不高,通用性不强。国内吊管机生产仍然处在传统设计阶段,设计手段单一,与先进技术结合不完全,导致消化创新能力不足,更新速度缓慢,对于成系列的通用吊管机只能做到对车轮组、滑轮组和联轴器的通用化设计,而对于运行机构、小车架、吊臂等,只能按照不同起重量重新设计,无法做到整机与机构、机构与部件的参数匹配。虽然近年来国内的企业有了长足的发展,产品的整体性能得到提高,大型企业也正不断向大规模、系列化方向发展,但是国内吊管机企业在整体设计水平上与国外的企业有一定的差距。

(2)生产技术缺乏,生产水平不高。国内的设计手段不完善,设计过程中没有形成合理的设计人员梯队,对于国外的先进技术和设备,不能进行创新设计,没有自主知识产权。目前仍以照搬照抄为主要设计手段,在遇到有相近功能的吊管机需求时,不通过计算而是直接作类比放大,导致截面尺寸越来越大,使吊管机质量和基础配套投资都增大,造成浪费。

(3)CAE技术普及率不高。欧美等发达国家已经从传统设计技术手段过渡到CAE设计技术手段,使用CAE技术求解复杂的工程结构力学性能和优化结构性能,整个设计过程几乎不出一张图纸。但是,我国对CAE技术和方法的研究与应用比较落后,推广较慢。

3 吊管机设计技术及主要研究内容和方向

3.1 产品模块化设计技术

吊管机的模块化设计是将吊管机上功能相同的部件和零件设计成可以互换的模块化单元,设计新产品时,只需要对不同模块进行组合即可,提高了通用化程度,可以对产品进行批量化生产,提高了生产效率,降低了生产成本,同时,不同的模块还可以集合成多性能多规格的产品,提高市场竞争力。比如日本的小松在20世纪60年代就使用了模块化设计;德国德马格公司的桥式起重机系列通过改用模块化设计后,比单件设计的费用降低了10%,成本下降40%。应用模块化设计技术可以使吊管机的优化设计从整机优化过渡为某几个模块的优化,今后在设计同系列的产品时,只需要将某些模块重新组合或者只对某些模块进行改进即可,产品模块化设计可以实现高效率、专业化的设计。

3.2 降低成本设计技术

降低成本设计技术最早出现在日本,用于当时的日本汽车制造业,其核心内容是,当一辆汽车的使用寿命到期时,车身其它零部件的使用寿命也基本到期,不会产生过度的盈余,在制造产品及其零部件时,采用面向成本设计技术和并行的成本估算,使整机使用率、使用性能保持一致,可以节省生产成本。如今将这项技术用于吊管机设计过程中,是降低生产设计成本的关键,再配合以模块化设计技术,做到吊管机成本的即时反馈,通过调整设计方案,重新组合模块来实现控制成本,相信这一技术很可能是今后的发展方向。

▲图5 吊管机受力分析图

3.3 仿真与虚拟设计技术

过去吊管机的设计缺少理论与工具,一般是以静态设计为主。但是吊管机的工况复杂多变,其动态性能在实际环境中会受到多种影响,于是仿真技术应运而生。建模以及仿真软件是计算机仿真技术中的重要研究内容,目前全球使用最广泛的机械系统仿真软件是ADAMS,通过创建完全参数化的机械系统几何模型,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等;通过使用计算机,对机构在各种工况下承受载荷进行运动过程模拟,用得到的结果来推断实际运行的各种参数。以上过程使吊管机的仿真技术有一个更加真实的“输入输出”。中国从20世纪80年代也开始了对仿真技术的研究,但是国内对吊管机的动态仿真分析基本上都是在简化的基础上进行单一的、局部的研究,无法进行整体协同方面的分析。

3.4 结合CAE设计技术的研究

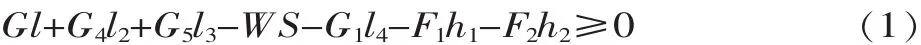

CAE从20世纪60年代初在工程上开始应用至今,已经历了50多年的发展历史,其理论和算法都经历了从蓬勃发展到日趋成熟的过程,现已成为工程和产品结构分析中必不可少的计算工具,也是分析连续力学各类问题的一种重要手段。通过计算机对产品性能与可靠性分析,对未来的工作状态和运行方式进行模拟,及早地发现设计缺陷,并证实产品功能的可靠性和可用性。CAE软件的主体是有限元分析软件,基于有限元方法的CAE系统,其核心思想是结构的离散化,即用有限个容易分析的单元来表示复杂的对象,单元之间通过有限个节点相互连接,然后根据变形协调条件综合求解。目前,CAE软件主要有MSC公司的Nastran、SIMULIA 公司的 Abaqus、Adina公司的 Adina以及ANSYS公司的ANSYS,其中ANSYS应用最为广泛。在设计中使用CAE技术可以在确保产品质量的同时缩短设计周期[13-14],优化吊管机结构,提高效率。吊管机的受力如图5所示,稳定性的计算公式为:

式中:W为重物的重力;G1为吊臂的重力;G为机体重力;G4为配重机构支架板重力;G5为配重机构配重块的重力;F1为绞车拉力;F2为起吊拉力;l为机体中心与倾覆边履带中心距;l2为支架板质心与倾覆边履带中心距;l3为配重块质心与倾覆边履带中心距;l4为吊臂质心与倾覆边履带中心距;h1为配重质心与倾覆边履带中心距;h2为整机高度。

通过结合CAE设计技术,在机体配重与发动机功率保持不变的情况下,为保证起吊质量,应改变绞车安装位置,尽量减少吊臂质量,在保证稳定性的同时减轻自重,这样不仅符合最优技术经济原则,也使吊管机的改装设计变得轻松许多。根据文献[15]可知,国内有些研究所已提出这方面的构想,相信这将成为未来起吊机械的一种发展趋势。

4 总结

今后的吊管机甚至是一些大型起重机有可能在设计模块中植入人工智能化技术,这其中不仅包括设计过程中的智能设计技术[16-21](系统自分析、自调整、自纠错),同时也包括吊管机作业时的自动控制(无人控制),使吊管机在设计和使用中能够实现全自动化或者半自动化。

针对吊管机设计现状及所面临的问题,吊管机设计体系的发展方向如下。

(1)具有零部件集成化、机构简洁化、结构全面优化的整机设计。

(2)满足市场多样性和低成本要求的新系列产品的模块化设计。

(3)大型复杂吊管机的虚拟设计以及动态仿真。

(4) 大力发展控制系统,由文献[22-24]可知,国外的先进控制系统已能控制吊管机的位置和吊绳长度的协调运行。

(5)数字精细化,即具有高精度称量和定位系统的吊管机设计。

(6)基于部件使用寿命的动力学研究成果应用。

吊管机优化设计是吊管机技术不断发展和提高的源泉,合理利用现代计算机技术和数据处理手段,使吊管机优化设计将对吊管机行业的发展起到极大推动作用,谁优化设计搞得好,谁就掌握了技术优势,谁就掌握了市场。

[1] 魏加环,蒋宏钢,王赛.履带式吊管机两种液压系统的分析及几点改进[J].工程机械,2004(3):45-47.

[2] 赵韩,钱德猛,马恒永,等.水泥罐式汽车的罐体及车架结构的有限元分析[J].汽车工程,2005(1):111-114.

[3] 孙川.基于ANSYS的随车起重机吊臂的结构优化原理与方法研究[D].武汉:武汉理工大学,2011.

[4] 高广林,陈涛,钟永信.应用新技术提高吊管机使用安全性[J].石油工程建设,2011(2):55-57.

[5] 刘永红,高广林,李济昌,等.履带式吊管机的优化与改进技术[J].工程机械,2010(8):1-6.

[6] 吕爱玲,谢云叶,孙志春.履带式吊管机配重机构强度分析及结构改进[J].建筑机械,2010(19):81-85.

[7] 王鲁君,马明来,陈涛.新设计技术在履带式液压吊管机设计中的应用[J].石油工程建设,2010(3):80-81.

[8] 王金刚,崔根群,周志革.吊管机液压与机械一体化模型的建立和仿真[J].起重运输机械,2004(12):27-29.

[9] 杜海诺.机械工程概论[M].成都:西南交通大学出版社,2004.

[10]冯虹,卢耀组,傅耀民.特大型汽车起重机臂架结构起升动特性分析[J].同济大学学报,1999,27(5):510-514.

[11] 丁中立.国外工程起重机发展趋势[J].建筑机械,2000(2):12-15.

[12]邓斌,王金诺.现代铁路起重机臂架系统中的现代设计方法[J].机械,2001,28(4):14-16.

[13] 张质文.起重机设计手册[M].北京:中国铁道出版社,2001.

[14]杨文渊.起重吊装技术手册[M].北京:人民交通出版社,1981.

[15]陈炯.履带式吊管机创新设计初探[R].2007年中国机械工程学会年会论文集,2007.

[16] 王文奇.起重机械及其安全[J].安全,2003( 5):39-41.

[17]谢贻权,何福保.弹性和塑性力学中的有限单元法[M].北京:机械工业出版社,1981.

[18] 屈钧利,韩江水.工程结构的有限元分析[M].西安:西北工业大学出版社,2004.

[19]丁欣硕.ANSYS Workbench14.0有限元分析案列详解 [M].北京:清华大学出版社,2013.

[20]闫雪琴,李莹,蒋红旗,等.有限元优化技术在起重机吊臂结构设计中的应用[J].机械研究与应用,2006,19(6):54-55.

[21] 郝建光.履带起重机常见结构形式的选择及计算[J].重型机械科技,2007(3):22-24.

[22] James A.An Optimization Capability for Automotive Structures [R].USA,SAE 790972,1996.

[23] Duane Detwiler.Computer Aided Structural Optimization of Automotive Body Structure[R].USA,SAE 960523,1997.

[24] Sung-Kun Cho,Ho-Hoon Lee.A Fuzzy-logic Antiswing Controller for Three-dimensional Overhead Cranes [J].ISA Transactions,2002,41(2):235-243.