汽车线控排挡散热数值模拟和结构优化

□ 韩 轩 □ 张中权 □ 姜宁进

上海科世达-华阳汽车电器有限公司 上海 201814

随着汽车电子工业和网络技术的不断发展,线控技术(X-By-Wire)正在取代传统的机械装置,在汽车中的应用越来越多[1]。电子式线控排挡也在这种发展潮流中应运而生,正在逐渐取代传统的机械式换挡机构[2]。相比传统的机械式换挡机构,电子式线控排挡采用更加安全可靠、方便快捷的电子控制模式,换挡机制更加灵活,具有最佳的换挡规律,换挡精度好[3]。在线控排挡设计中,为了避免驾驶员换挡误操作对变速器造成损伤,在利用电子信号传输控制模块控制变速箱运行模式[4-5]的基础上,一般还会采用电磁阀对换挡手柄的操作方式进行卡位限制。电磁阀是利用通电电磁铁线圈的电磁效应控制阀芯移动[6-7],它是线控排挡机械结构中的关键部件。电磁阀通电时,阀芯伸出,与换挡手柄结构配合,达到对换挡手柄卡位的目的。

当电磁阀通电工作时,其内部的电磁铁线圈产生焦耳热,使电磁阀温度升高,但升温不宜过高[8-9],否则阀芯就会动作不灵敏甚至不动作。在电磁阀温度升高的过程中,会向邻近的PCB放热,PCB的基材对温度有一定要求,并且上面布置了许多电子元器件,如果温度过高,电子元器件的可靠性会降低甚至失效。

据以往统计显示,电子产品的失效中约55%是由于产品过热引起的,器件环境温度每升高10℃,其失效率会增加一个数量级[10-11],产品散热性能的好坏直接关系到电子设备的运行可靠性。因此,有必要对最苛刻环境状态下线控排挡的温度场分布情况进行研究,进而优化产品散热设计,提高其可靠性,避免由于温度过高而引起产品失效破坏。

本文设计了一种基于电磁阀限位的新型汽车线控排挡结构,基于6SigmaET软件建立了线控排挡散热的计算流体动力学 (Computational Fluid Dynamics,CFD)模型,对线控排挡的温度场分布状态进行了数值模拟,针对原始设计的不足提出了优化方案,并对优化方案进行了仿真和实测。

1 新型汽车线控排挡设计

笔者采用手-自一体化方案设计线控排挡,既让驾驶者体验手动挡汽车动力强、提速快的开车乐趣,也让驾驶者感受自动挡汽车操作的简便快捷[12]。

1.1 新型线控排挡挡位设计

目前传统的线控排挡多采用直线型排布设计,挡位设计也较简单,如图1所示。其中左侧为手动挡位设计,M/S挡为手自切换挡、M-挡为减挡、M+挡为加挡;右侧为自动挡位设计,D挡为前进挡、N挡为空挡、R挡为倒车挡,停车挡P挡为单独操作按钮。标示0的位置为停车时手柄停留位置。

该新型挡位也采用直线型排布设计,挡位设计有别于传统设计,如图2所示,其中每个标示的含义和传统设计的标示含义一致。该排挡设计的自动挡换挡更加灵活,某些位置的挡位状态会根据手柄操作情况变化,比如在初始0位置,挡位会随手柄操作情况在P/R/N之间进行切换。

▲图1 传统挡位设计

▲图2 新型挡位设计

线控排挡设计中一般有稳态位置和非稳态位置,稳态位置是指换挡完成后松开手柄,手柄能够稳定停留的位置,而非稳态位置是指换挡完成后松开手柄,手柄不能停留在释放位置,它会自动回到对应的稳态位置。传统挡位设计中有2个稳态位置和4个非稳态位置,而该新型挡位设计中有3个稳态位置和6个非稳态位置,其中P/R/N、R/N/D和M/S标示位置为稳态位置,分别定义为fix1、fix2和fix3。

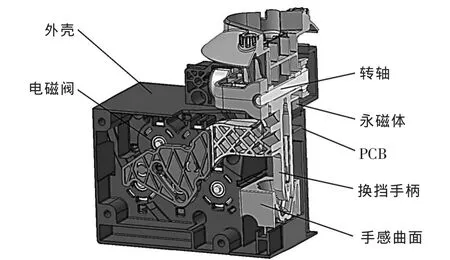

1.2 线控排挡三维设计

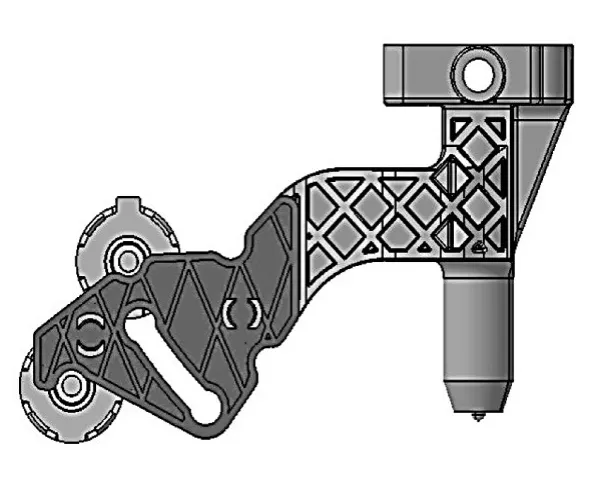

借助Catia设计软件,设计了该线控排挡的三维数模,如图3所示,其主要由换挡手柄、PCB、电磁阀、手感曲面、转轴、外壳及永磁体等组成。

▲图3 线控排挡三维数模

当操作手柄换挡时,永磁体的位置和角度会随之发生变化,布置在PCB板上的霍尔传感器能够感应到永磁体磁感应强度的变化从而有不同的触发状态[13-14],经过处理的触发信号被传送到变速箱控制器,从而控制变速箱实现换挡,完成驾驶员的操作意图。

1.3 电磁阀卡位设计

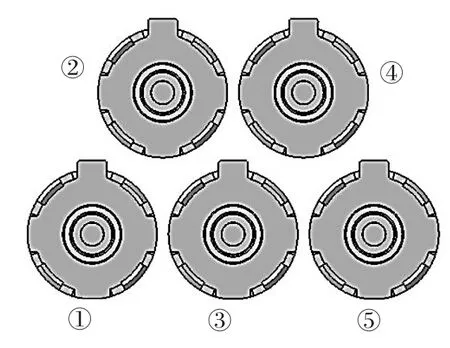

该线控排挡中使用了5个电磁阀,电磁阀相对位置如图4所示,分别对电磁阀由1~5进行编号。电磁阀通过和换挡手柄结构上的卡位槽相互配合作用,以实现对不同挡位操作手柄进行卡位的功能,能避免驾驶员的不恰当换挡操作,达到保护变速箱的目的。

电磁阀通电工作与否和线控排挡挡位信息有关,它们之间的对应关系如下。

▲图4 电磁阀相对位置示意图

(1) 当 fix1为 P 挡 时 ,1、2号电磁阀通电工作。其中1号电磁阀限制手柄向R/N/D标示位置操作,需要配合手柄上的按钮才能解锁;2号电磁阀限制手柄向P/R标示位置操作。

(2)当fix1为R挡时,2、3号电磁阀工作。其中2号电磁阀限制手柄向P/R/N标示位置操作,需要配合手柄上的按钮同时使用才能解锁;3号电磁阀限制手柄向P标示和D标示位置操作。

(3)当fix1为N挡时,2、5号电磁阀工作。其中2号电磁阀限制手柄向P/R标示位置操作,需要配合手柄上的按钮同时使用才能解锁;5号电磁阀限制手柄向N/D标示位置操作。

(4)当fix2为R挡时,4号电磁阀通电工作,限制手柄向P/R/N标示位置操作,要配合手柄上的按钮同时使用才能解锁。

(5)当fix2为N挡时,3、4号电磁阀通电工作,其中3号电磁阀限制手柄向P标示和D标示位置操作;4号电磁阀限制手柄向P/R/N标示位置操作,需要配合手柄上的按钮同时使用才能解锁。

(6)当fix2为D挡时,2、5号电磁阀工作。其中2号电磁阀限制手柄向P/R标示位置操作,需要配合手柄上的按钮同时使用才能解锁;5号电磁阀限制手柄向N/D标示位置操作。

2 计算流体动力学模型

2.1 工况分析

该线控排挡在行车过程中,挡位会不断切换,电磁阀会随之在通电工作或断电休息之间转换,并且在行车过程中车内温度一般不会太高。在停车状态时,挡位处于初始位置的P挡,为了保持对换挡手柄的锁定状态,1、2号电磁阀会持续工作,工作电磁阀和卡位槽之间的配合关系如图5所示,1号电磁阀限制换挡手柄逆时针转动,2号电磁阀限制换挡手柄顺时针转动。

在日照较强的夏天,当把车辆停靠在没有遮挡的室外时,如果停车时间较长,车内温度会比较高。因此,对于该线控排挡而言,长时间停车挂P挡时的热状态最苛刻,需要对该工况下的线控排挡进行热设计。如果该工况时的散热能满足要求,那么其它状态时线控排挡的散热也会满足要求。

2.2 边界条件

由于考虑长时间停车状态的情况,故采用稳态热分析即可满足设计要求。为了能够覆盖到绝大多数停车状态时车内的温度情况,一般设定停车时车内环境温度为85℃。1、2号电磁阀的额定工作电压为6 V,经过实验测得的额定发热功率为2 W。由于系统中没有采用风扇、水冷等强制对流散热设备,故在计算中不能忽略热辐射对温度的影响,即全面考虑了对流、传导和辐射对温度场的影响。自然散热分析时,需要考虑重力的影响,重力加速度取9.8 m/s2。

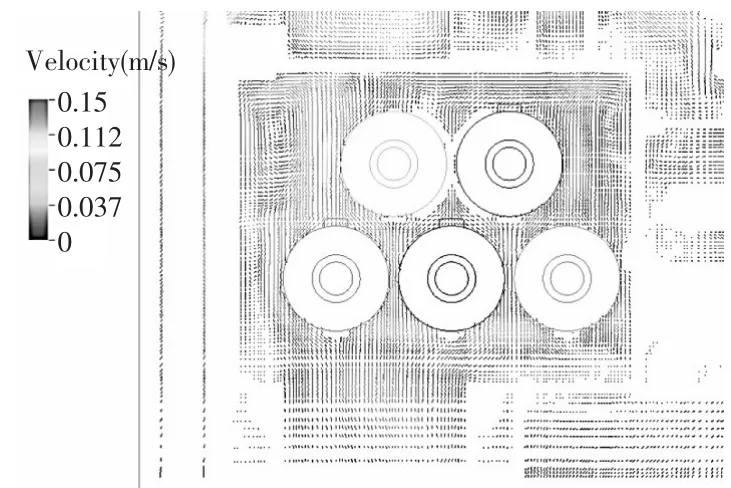

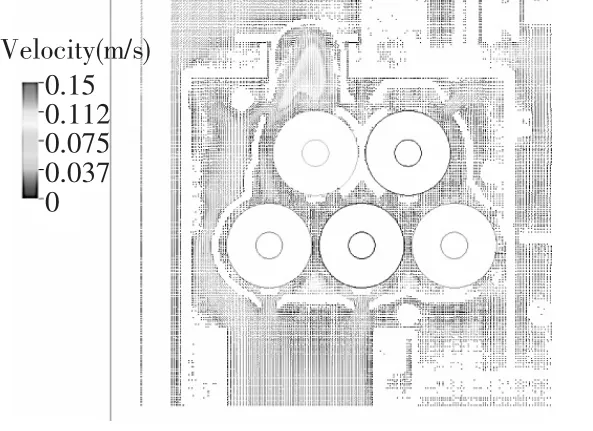

▲图6 电磁阀附近空气流场

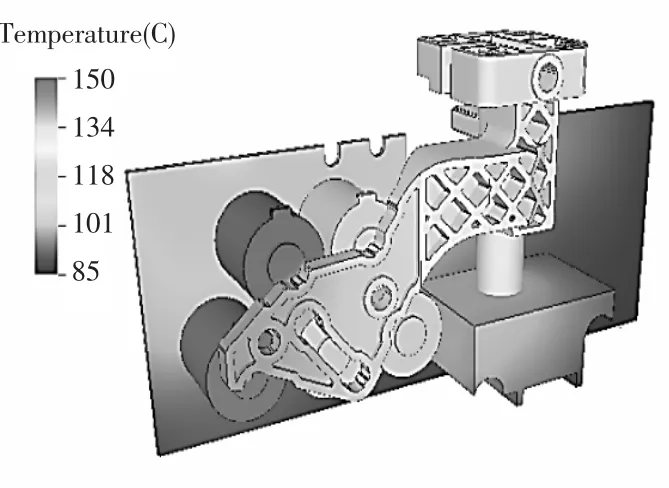

▲图7 线控排挡内部温度场分布云图

▲图5 1、2号电磁阀和卡位槽配合状态

2.3 材料属性

换挡手柄为铝合金材料,其导热系数为190 W/(m·K);电磁阀的壳体材料为碳钢,其导热系数为43 W/(m·K);PCB板的基材为FR4,其导热系数为0.3 W/(m·K);其它零件材料为塑料,其导热系数为0.2 W/(m·K)。 材料的表面辐射率设为 0.92。

3 原始设计仿真结果

电磁阀附近空气流场如图6所示,可以看出,高温气体被密闭在线控排挡壳体内,不能和线控排挡外部空气实现自由流动。

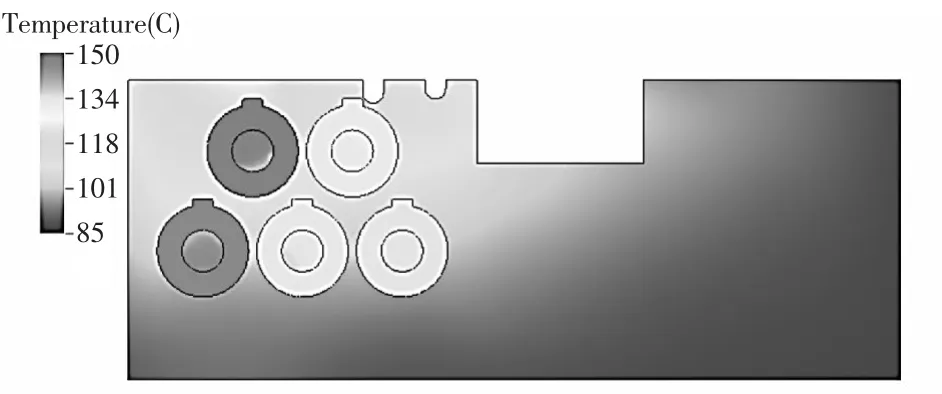

线控排挡内部的温度场分布如图7所示,可以看出,1、2号电磁阀的温度最高,距离1、2号电磁阀越远,温度越低;PCB上和2号电磁阀正对的局部区域温度较高。

电磁阀和PCB的温度场分布如图8所示,可以读出每个电磁阀和PCB的最高温度值。其中1号电磁阀的温度约为147℃,温升为62℃;2号电磁阀的温度约为150℃,温升为65℃;3号电磁阀的温度约为134℃,温升为49℃;4号电磁阀的温度约为133℃,温升为48℃;5号电磁阀的温度约为123℃,温升为38℃;PCB的温度约为125℃,温升为40℃。由分析结果可知,1、2号电磁阀温升过高,PCB的温度过高,需要对结构设计进行优化。

4 优化方案和仿真结果

4.1 优化方案

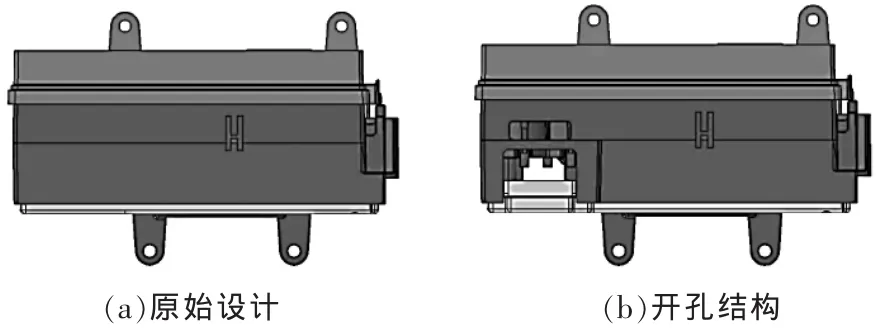

(1)针对电磁阀附近高温空气不能和线控排挡外部空气进行自由对流的问题,提出在壳体上开孔的方案,如图9所示,这样有利于线控排挡内部高温空气排出,让外部低温空气进入线控排挡内部。

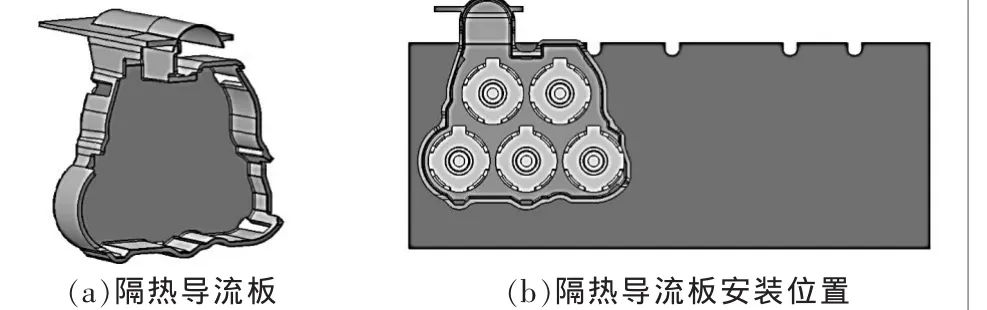

(2)由于电磁阀和PCB之间没有任何阻挡,当电磁阀发热时,会直接对PCB产生热辐射,通过空气流动,电磁阀的热较容易传导到PCB。针对这一问题,提出在电磁阀和PCB板之间放置一个隔热导流板,结构如图10所示,这样可以阻止电磁阀向PCB进行热辐射,也有助于高温气体沿导流结构流出线控排挡。

▲图8 电磁阀和PCB的温度场分布云图

▲图9 线控排挡壳体优化方案

▲图1 0 隔热导流板优化方案

4.2 优化方案仿真结果

优化后电磁阀附近空气流场如图11所示,可以看出,高温空气沿隔热导流板运动,通过线控排挡壳体的上部开孔流出,外部低温空气从壳体的下部开孔处流入线控排挡内,促进了对流换热。

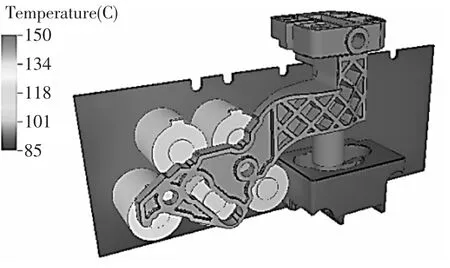

优化后线控排挡内部的温度场分布如图12所示,可以看出,线控排挡内部结构温度明显降低。

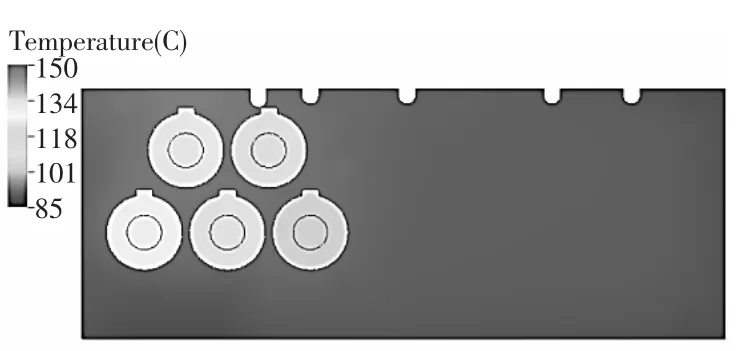

图13为优化后电磁阀和PCB的温度场分布,可以读出每个电磁阀和PCB的最高温度值。优化前后电磁阀和PCB的温度对比见表1。分析结果可知,优化方案降低了电磁阀的温度,温升降低了20℃左右;PCB的温度降低最显著,温度较原始设计降低了30℃。

▲图1 1 电磁阀附近空气流场

▲图1 2 线控排挡内部温度场分布云图

▲图1 3 电磁阀和PCB的温度场分布云图

表1 优化前后温度对比

5 优化方案与实验结果对比

5.1 温度测量实验

本次试验主要使用J型热电偶、ESPEC保温箱和PASWin数据采集系统等仪器设备,实验现场如图14所示。根据仿真结果,在1、2号电磁阀和PCB的温度最高位置布置热电偶的测量端,参考端放置在恒温环境中,当测量端和参考端的温度有差异时,热电偶电路回路中就会产生电流,温度差越大,电流越大,根据温度差和电流大小之间的关系,通过电气仪表把电信号转换成被测介质的温度;把线控排挡实物放置在ESPEC保温箱内,设置箱体内环境温度为85℃,模拟车内高温环境;使用PASWin数据采集系统对被测电气元件温度变化情况进行记录。

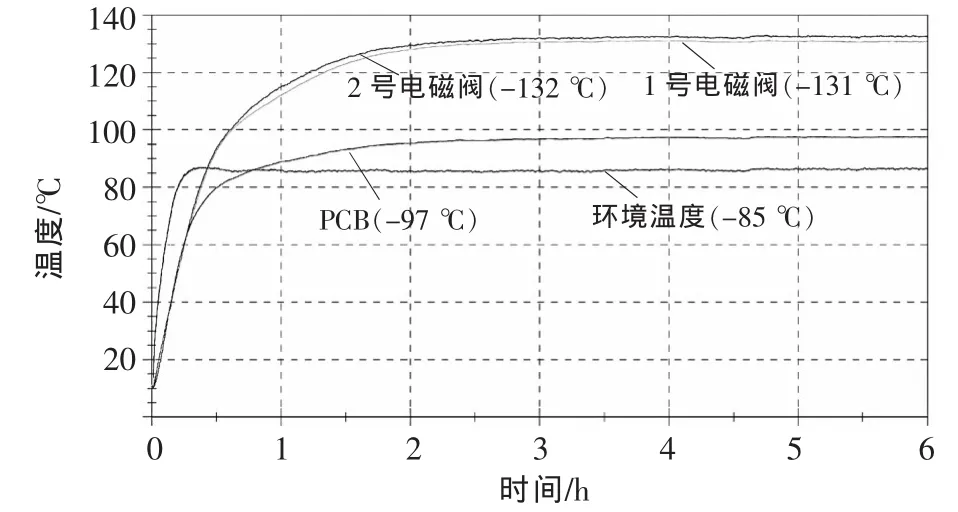

把线控排挡操作到P挡,1、2号电磁阀同时通电工作,施加电压为6 V。PASWin数据采集系统记录的温度动态变化曲线如图15所示,由图可知,在测试时间约为1 h时,保温箱内环境温度调整到85℃稳定状态;在测试时间约为4 h时,线控排挡的温度分布达到稳定状态。为了保证测试数据准确可靠,在温度状态稳定后延长了2 h的测试时间,即总的测试时间为6 h。稳定状态时,1号电磁阀的温度约为131℃,2号电磁阀的温度约为132℃,PCB的温度约为97℃。

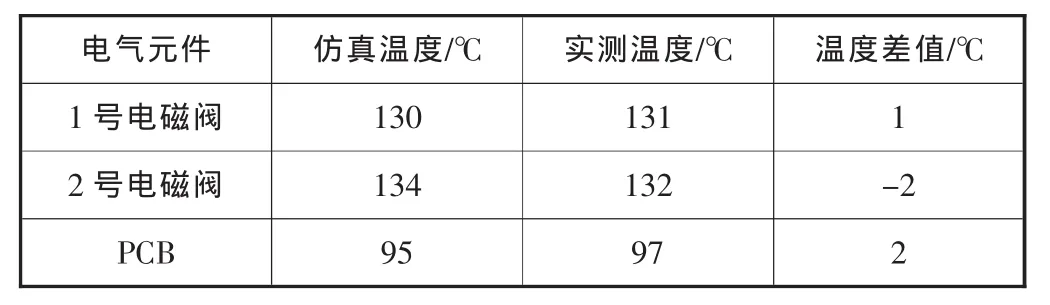

表2 仿真和实测温度对比

▲图1 4 温度实测现场

▲图1 5 实测温度变化曲线

5.2 结果对比

优化方案的温度仿真和实测结果对比见表2。其中差值=实测-仿真,负值表示仿真结果比实测结果低。从对比结果可以看出,仿真结果和实测结果基本吻合,误差在±2℃,符合工程设计的需要。

6 结束语

设计了一款新型汽车线控排挡,对线控排挡的散热性能进行了优化。通过仿真和实测结果的对比,表明借助CFD方法较真实地反映了线控排挡的温度分布情况,利用CFD方法对线控排挡进行散热设计优化是可行的,由此可以节约开发时间,减少实验成本。

[1] 何仁,李强.汽车线控转向技术的现状与发展趋势[J].交通运输工程学报,2005,5(2):68-72.

[2] 陈彩霞.汽车电子排挡控制系统设计[D].长沙:湖南大学,2013.

[3] 王丽芳.自动变速器换挡规律确定方法的研究[J].汽车技术,1998(6):7-9.

[4] Gao D W,Mi C,Emadi A.Modeling and Simulation of Electric and Hybrid Vehicles [J].Proceedings of the IEEE,2007,95(4):729-745.

[5] 汪东坪,李舜酩,魏明祥,等.混合动力汽车电子换挡手柄控制信号可靠性研究[J].农业机械学报,2012,43(6):25-29.

[6] 牛铭奎,葛安林,张洪坤.高速开关电磁阀的特性和应用研究[J].汽车技术,1999(7):13-16.

[7] 刘兴华,李广荣.高速开关电磁阀的研究和测试[J].内燃机工程,2004,25(1):38-42.

[8] Dülk I,Kovácsházy T.Thermal Analysis of Solenoid Actuators [C].14th International Carpathian Control Conference,Rytro,Poland,2013:53-56.

[9] 殷园,刘潜峰,薄涵亮,等.控制棒电磁阀阀头温度场特性数值研究[J].深圳大学学报(理工版),2014,31(2):119-123.

[10] Soule C.Yesterday’s Cooling won’t Work on Tomorrow’s Electronics [J].Power Conversion Intelligent Motion,1994(9):34-36.

[11]张锋.基于ANSYS的DC/DC电源模块热分析和热设计研究[D].重庆:重庆大学,2008.

[12] 胡兴军,子荫.汽车的自动挡和手动挡[J].汽车电器,2004,24(5):55-59.

[13]陈棣湘,潘孟春,罗飞路,等.基于霍尔传感器的高准确度磁场测量方法[J].传感器技术,2004,23(2):59-61.

[14]周晓翠,孙炜,陈彩霞.采用圆柱形永磁体的汽车电子线控排挡的开发[J].汽车工程,2012,34(4):311-315,321.