基于ADAMS的混合动力城市客车钢板弹簧动力学建模及分析

□ 刘高君 □ 张铁柱 □ 张洪信 □ 张鲁邹 □ 史津竹

青岛大学 机电工程学院 山东青岛 266071

钢板弹簧除了作为弹性元件外,还可起导向和传递侧向、纵向力和力矩的作用。对于钢板弹簧的正确建模,长期以来都是动力学仿真技术的一个难点,建立钢板弹簧模型质量的好坏,对整车的建模和仿真分析都有重要的影响[1-4]。在整车仿真中,特别是对钢板弹簧等效模型处理时,都需要求解出钢板弹簧的垂向刚度。目前,为得到钢板弹簧垂向的刚度,大多是将钢板弹簧等效为矩形截面梁,首先建立钢板弹簧自由状态下的模型,然后对钢板弹簧进行有限元分析。因为钢板弹簧实际工作中存在复杂的非线性状态以及接触摩擦情况,所以这种方法比较复杂,耗时较长[5]。本文介绍了一种基于ADAMS的钢板弹簧动力学建模及刚度求解方法,可以快速地建立符合实际受力情况的钢板弹簧模型,并求解出其垂向刚度,经过前悬架试验台仿真,证明此方法不仅高效而且合理、准确。

1 ADAMS/CAR中钢板弹簧动力学的建模方法

1.1 建立钢板弹簧模型的方法

离散化方法:由于每片钢板弹簧都是连续柔体,故可以将每一片钢板弹簧看作是多个集中质量单元所构成的,每个质量单元可看作一个刚体,同片相邻的两个集中质量单元之间用无质量的梁连接起来,对于之间的接触,用ADAMS中自带的接触力来定义。

模态法:将有限元技术与多体系统动力学相结合,用有限元的方法计算钢板弹簧的模态,然后将计算的模态结果通过数据转换,变成ADAMS可以读取的MNF文件[6-7],建立刚柔耦合的钢板弹簧分析模型,此方法较离散化方法具有更高的精度。

简化方法:即三连杆理论,用衬套将三段梁连接,然后在中间梁与轴连接处添加固定副,在前后梁与车架连接处添加衬套连接,以此模拟钢板弹簧最典型的工作状况。

1.2 钢板弹簧模型的建立

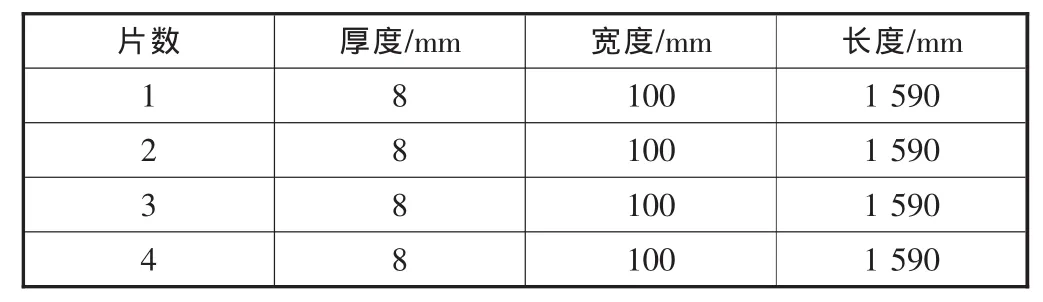

以某型混合动力城市客车的前钢板弹簧为研究对象,钢板弹簧片数为4片,矩形断面结构,板簧材料为60CrMnBA,弹性模量为205 GPa,剪切模量为79 GPa,泊松比为0.3,抗拉强度为1 250 MPa,摩擦因数取0.2,其它参数见表1。

表1 钢板弹簧的基本参数

在ADAMS 2013版本中,整个建模流程基于CAR模块同一用户界面。建模流程为:启动ADAMS/CAR,并选择 Template Builder,通过 File—New建立新的Template,Major Role 选 择 Leaf_spring。 通 过 Build—Hardpoint—New建立硬点Leaf_to_fame和shackle_to_frame。 通过 Build—Leaf Spring—New建立新的 Leaf Spring,弹出图1对话框。

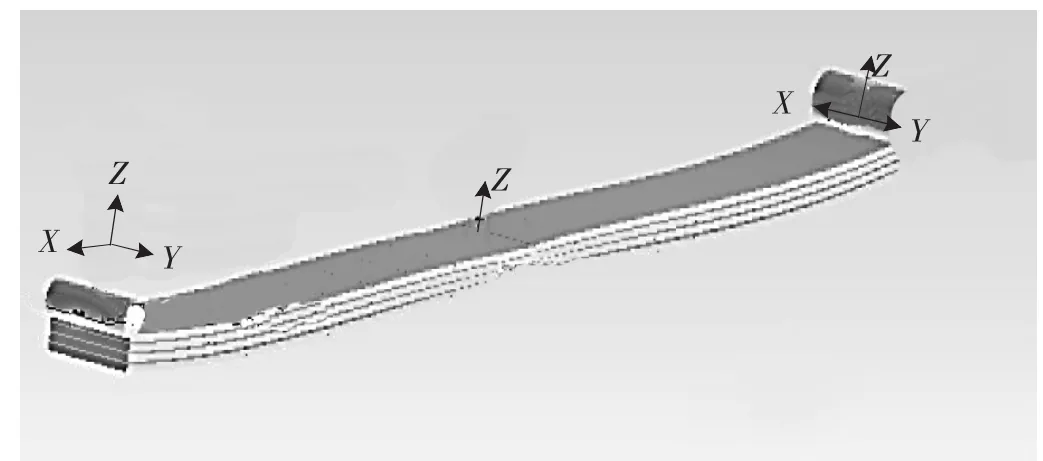

单击Leaf Spring Editor,弹出如图2所示的对话框。在此对话框中修改自由状态下钢板弹簧的各个参数,包括 General、Leaves、Axle、Shackle、Geometry、Eyebooks、Bushings、Clips。 其中:General 包括钢板弹簧片数、摩擦因数、影响系数等的设置;Leaves包括是否有副簧、钢板弹簧长度、弧高、厚度等的设置;Axle包括车轴安装高度、车轴安装位置等的设置;Shackle包括吊耳的尺寸、质量、位置等的设置;Geometry包括硬点front leaf eye bushing和shackle to frame的设置;Eyehooks包括卷耳半径以及形状等的设置;Bushing包括衬套的刚度和阻尼的设置。依次对钢板弹簧所有参数进行修改,最终创建新的钢板弹簧ltf文件,完成多片钢板弹簧模型的建立,如图3所示。

▲图1 Create Leaf Spring对话框

▲图2 Leaf Spring Editor对话框

▲图4 钢板弹簧仿真之前的模型

▲图3 钢板弹簧模型

2 钢板弹簧刚度的仿真分析

采用有限元分析对钢板弹簧进行非线性分析,求解钢板弹簧垂向刚度的方法比较复杂,且耗时比较长,而基于ADAMS方法,在建好钢板弹簧的模型之后即可快速求解钢板弹簧的垂向刚度。将建好的钢板弹簧模型从ADAMS/CAR模块导入到ADAMS/VIEW模块中,删除右侧钢板弹簧,只需保留左侧的钢板弹簧进行刚度仿真分析,然后删除钢板弹簧中的吊耳、轴套等与求解钢板弹簧垂向刚度无关的结构,最终建好的钢板弹簧仿真模型如图4所示。为了模拟钢板弹簧的真实受力情况,在钢板弹簧两端添加了两个与大地相连的旋转副,并在钢板弹簧的中间位置加载一个随时间变化的荷载力,其函数表达式为Function=1 000 time。最后设置钢板弹簧的仿真时间为10 s,开始仿真。

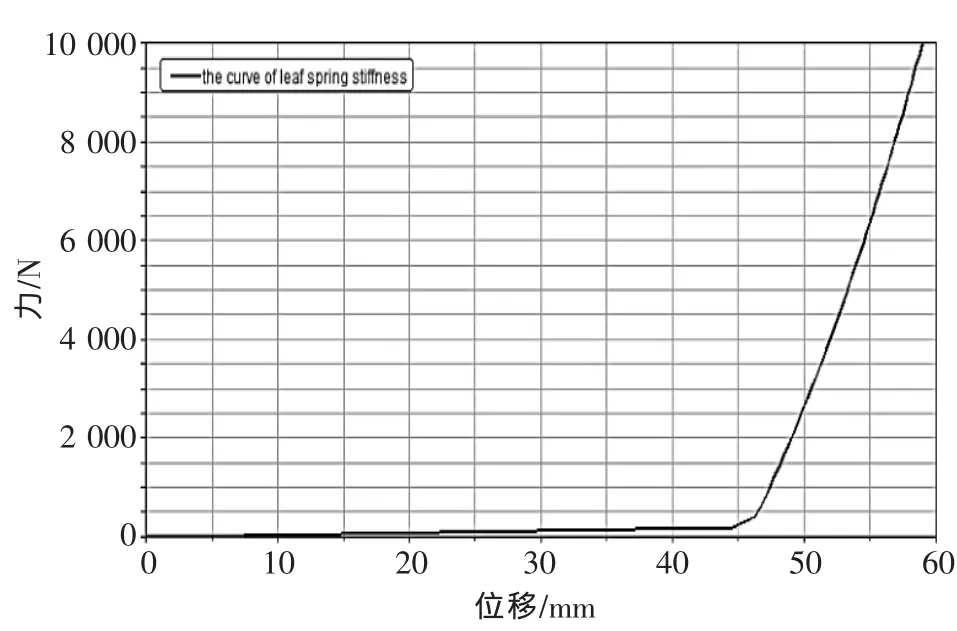

仿真结束后进入Adams-PostProcessor模块,绘制钢板弹簧受力-位移曲线,最终钢板弹簧的仿真结果如图5所示。

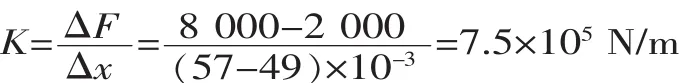

从图5中可以明显看出,钢板弹簧的刚度曲线被分为两段。第一段为钢板弹簧的预紧,即给钢板弹簧一个比较小的力就可以使钢板弹簧产生较大的位移。第二阶段为钢板弹簧的正常受力与位移的曲线。截取第二段中间一段直线来计算钢板弹簧的刚度,由图5得钢板弹簧受力为2 000 N时,其位移是49 mm;钢板弹簧受力为8 000 N时,其位移是57 mm。故求得钢板弹簧刚度为:

与采用有限元方法求解钢板弹簧刚度曲线相比,此方法简单、高效,节省了大量的时间,但是不如有限元方法求解的精度高。

3 前悬架的分析

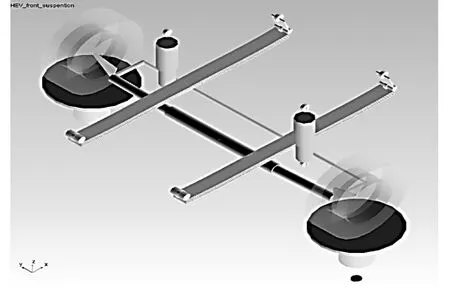

ADAMS/CAR是一种基于模板的建模和仿真工具,只需在模板中输入必要的数据,就可以快速建造包括车身、悬架、传动系统、动力系统、制动系统等在内的高精度的整车虚拟样机,并进行仿真[8]。此外,ADAMS/CAR提供了强大的悬架分析功能,能够通过车轮的径向跳动来分析车轮的前束角、外倾角、悬架刚度的变化,通过在轮胎接地点施加侧向力和回正力矩,测量前束角和车轮侧偏角的变化等[9]。根据某型混合动力城市客车前悬架参数,建立非独立悬架的前悬架模型,如图6所示。

▲图5 钢板弹簧的受力-位移曲线

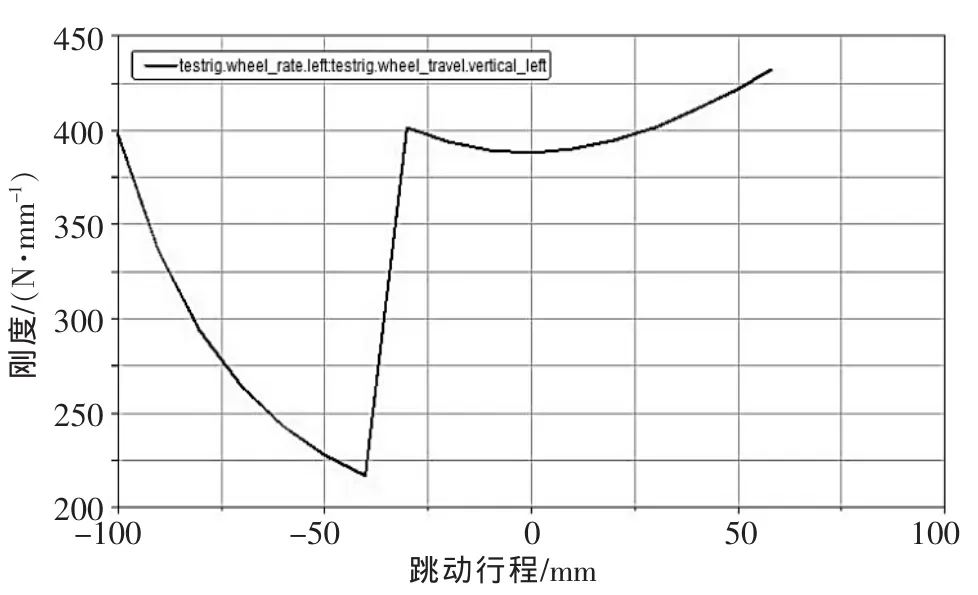

▲图7 车轮同向激振悬架刚度曲线

▲图6 前悬架模型

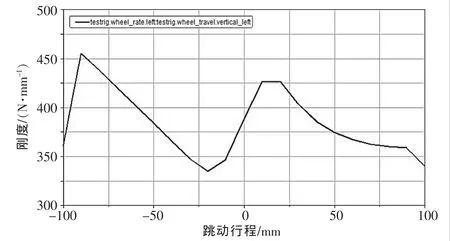

▲图8 车轮反向激振悬架刚度曲线

利用该悬架模型,分别进行车轮同向激振和车轮反向激振仿真分析试验,即通过车轮的径向跳动分析悬架刚度的变化。仿真设置为50步,车轮跳动行程设为100 mm,得到悬架刚度曲线如图7和图8所示。

从图7车轮同向激振悬架刚度曲线和图8车轮反向激振悬架刚度曲线可以得到,该悬架刚度并非线性的,悬架的静刚度在375 N/mm左右,悬架刚度随车轮跳动的变化范围也满足设计要求,故该钢板弹簧模型是比较合理的。

4 总结

(1)基于MSC ADAMS/CAR 2013建立了正确的钢板弹簧动力学模型并说明了其详细的建模步骤。

(2)通过ADAMS/VIEW求得钢板弹簧的刚度曲线,可以清楚地了解钢板弹簧的特性情况,验证了钢板弹簧动力学模型的正确性,比采用有限元求解钢板弹簧的刚度曲线的方法更简单、更快捷。

(3)建立电动客车前悬架仿真模型,进行车轮同向激振和车轮反向激振分析,得到悬架的刚度曲线,为下一步钢板弹簧悬架的优化设计提供理论依据。

[1] 唐应时,陈明媚,潘佳炜,等.基于接触摩擦的多片式钢板弹簧悬架预应力的计算 [J].湖南大学学报(自然科学版),2009,36(4):29-33.

[2] 李凌阳,张云清,覃刚.钢板弹簧建模方法研究 [J].汽车工程,2013 (7):660-666.

[3] 于安和,桂良进,范子杰.钢板弹簧刚度特性的有限元分析[J].汽车技术,2007(2):26-29.

[4] 李二华,郭朝勇,黄海英,等.基于ADAMS的弹药运输车辆钢板弹簧建模与刚度测试 [J].四川兵工学报,2009,30(7):70-72.

[5] 徐建全,林佳峰,陈铭年.基于 ANSYS的钢板弹簧有限元分析[J].机电技术,2010(4):7-8.

[6] 宋桂霞.汽车钢板弹簧柔性体建模与仿真研究[J].农业装备与车辆工程,2011(6):18-21.

[7] 黄建,王良模,彭曙兮,等.基于多体动力学的钢板弹簧建模方法研究[J].汽车技术,2011 (8):10-13.

[8] 段本明.考虑动态载荷的电动环卫车车架轻量化研究[D].青岛:青岛大学,2014.

[9] 雷刚,樊伟.基于Adams的某车麦弗逊前悬架仿真分析[J].重庆理工大学学报,2011,25(9):1-5