PEMFC燃料电池三级电堆的装配分析

□ 汪洋锋 □ 陈 涛 □ 艾有俊 □ 杜 斌

武汉理工大学 机电工程学院 武汉 430070

能源和环境是人类社会赖以生存和发展的重要物质基础,随着人类社会的进步和生活水平的提高,环境和资源问题的日益严峻,能源的可持续发展问题越来越受到重视,对未来能源发展的要求是高效、洁净和价格低廉。质子交换膜燃料电池 (Proton Exchange Membrane Fuel Cell,PEMFC)具有能量转换效率高、功率密度高、对环境友好、结构紧凑、无需充电及启动快速等优点,是一种将氢气和氧气结合产生水并释放电能的装置,被广泛认为是未来最有发展前途的清洁能源,尤其是适用于便携式电源、移动的电子产品、小型固定发电站以及汽车等。

现阶段,燃料电池主要依靠经验和手工装配,装配工艺效率差、精度低且手工操作失误多,从而大大增加了PEMFC的制造成本。在PEMFC的装配过程中,装配压力过大或过小均会对电池性能造成影响,甚至损坏电池。若装配压力过大,会造成膜电极(Membrane Electrode Assembly,MEA)过度压缩变形,影响气体传输并可能损坏MEA,且双极板由碳板压制而成,压力过大会损坏碳板;若装配压力过小,则可能造成密封性不佳,造成氢气等危险气体泄漏,且加大电池组件间的接触电阻,从而降低电堆的性能。

目前,国内外有一些对燃料电池的装配过程进行模拟的研究。Lee等[1]通过改变不同的夹紧力得到相应的极化曲线,来测试电池的性能随夹紧力的变化,发现由于材料机械性能和孔隙率的不同,每一个气体扩散层(Gas Diffusion Layers,GDL)都有其对应的最佳装配压力。Ge等[2]使用了一种无需将燃料电池拆开即可测试不同压力下电池性能的方法,目的是对获得的结果加以比较和重复,他们通过研究GDL压力如何影响PEMFC性能后认为,不能得到一个最佳的压力,这是因为太小的压力将不足以密封燃料电池。Escribano等[3]研究了包括热压和在电池两面施加连续挤压力情况下对电池性能的影响,他们使用了各种类型的碳纤维基底(布、毡和纸)来进行研究,结果表明,施加在GDL上的压力应当尽量减小,以此来减小大电流密度和低压下的质量传输损失。Bazylak等[4]探索了受压后的GDL性能下降是如何影响到水传输通道的形成的。Lin[5]发现了夹紧力对碳纸的电物理特性(如孔隙率、气体扩散率)的影响,然后在不考虑孔隙率不均匀分布的情况下实验测试了它们之间的关系。上述研究主要集中在研究电池性能、GDL上的压力以及电池内部水的传输现象这三者之间的关系,从这些文献资料来看,实验工作已经表明夹紧力是通过改变GDL孔隙率并且最终引发特殊的水管理问题来影响电池性能的,但没有显示电池工作时GDL孔隙率的实际变化情况。

本研究拟对PEMFC三级电堆装配过程进行建模和分析,得出燃料电池堆的最佳装配载荷和装配工艺,以提高效率、降低成本。

1 有限元建模

1.1 建模

ANSYS Workbench是一个集有限元建模、有限元前后处理、有限元分析于一体,并能与多种工程分析软件连接的优秀的协同仿真平台。本研究应用ANSYS Workbench来对PEMFC三级电堆的装配进行建模和有限元分析。

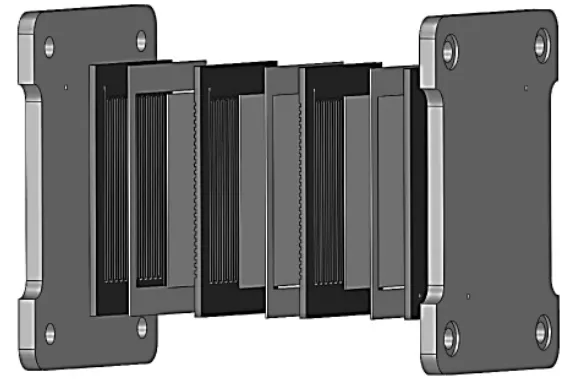

典型的PEMFC电堆由多个相同的单电池串联装配而成,主要包括端板、双极板、膜电极和密封垫圈等组件。本研究中的PEMFC三级电堆由3片膜电极(Membrane Electrolyte Assembly,MEA)、3 片密封垫圈(Sealant)、2 片端板 (End Plate)、4 片单 (双)极板(Bipolar Plate)及4套螺杆螺母构成,其中MEA由两层GDL、两层催化层 (Catalyst Layer,CL)、一层质子交换膜(Proton Exchange Membrane, PEM)构成。

三级电堆装配示意图如图1所示,表1为电堆各组件的材料参数及尺寸。

▲图1 燃料电池三级电堆装配示意图

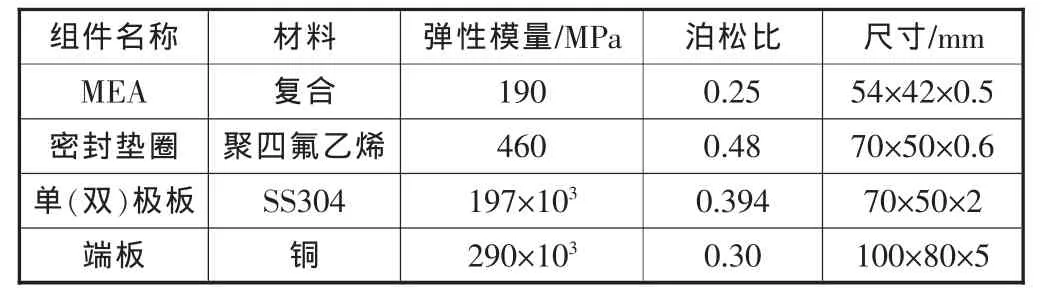

表1 PEMFC各组件的尺寸和材料参数

电堆中各单电池在端板的紧固螺栓作用下受到装配压力,双极板与MEA间属于超静定装配,多个单电池结构在两块端板的作用下,串联装配组成PEMFC电堆。电堆内部装配压力的传递机理为:给螺栓施加扭矩后,端板对极板产生装配力,极板在装配力的作用下,压缩密封垫圈使其厚度减小,从而使极板与MEA产生接触,因此在电堆装配完成后,螺栓装配扭矩产生的装配力由密封垫圈和MEA共同承担。通常,密封垫圈的厚度大于MEA的厚度,使极板与MEA间存在初始装配间隙,如果密封垫圈厚度过大,则会造成极板与MEA间初始装配间隙过大。此时如果螺栓装配扭矩不够,则会导致极板与MEA间接触不充分和MEA接触压力较小,使接触电阻增大,导致PEMFC性能降低。反之,如果密封垫圈厚度过小,则可能导致极板和MEA过分接触和MEA上接触压力过大,造成MEA损坏;甚至可能由于密封垫圈厚度不够,导致电堆密封效果较差和反应气体泄漏,引起更加严重的后果。因此,极板与MEA间的接触行为受到螺栓装配扭矩和密封垫圈的双重影响,必须选择合适的密封垫圈厚度和螺栓装配扭矩,以获得良好的MEA接触压力分布。由于GDL和PEM都很薄,为了减小计算规模,在三维模型中通常将GDL和PEM集成为一个MEA,从而将MEA当作一个整体来处理。

1.2 网格划分

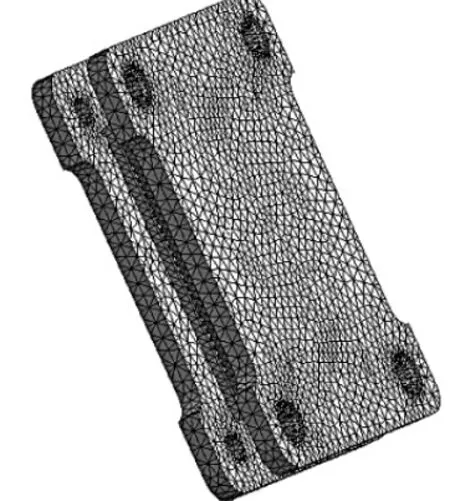

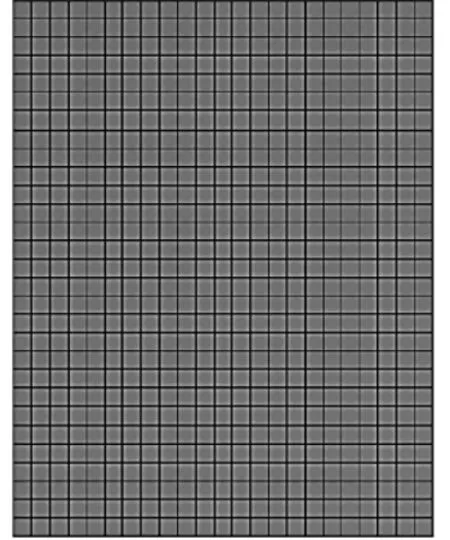

ANSYS Workbench软件是一款有限元分析软件,而对于有限元分析来说,网格划分是其中最关键的一个步骤,网格划分的质量直接影响到计算结果的精度和效率。网格划分越精细,结果越精确,但是其分析时间就相应增加。因此,网格划分要有规划,对精度要求较高的部件,应减小网格尺寸,加大网格密度;而对精度要求较低的部件,则可以加大网格尺寸,减小网格密度,从而在分析效率提高的同时不影响其计算精度。由于要研究一定装配载荷下MEA两端是否与流道密封且完全接触,对MEA的计算精度要求较高,因此需要加大MEA的网格划分数量。对MEA独自划分网格,考虑到MEA整个部件厚度较薄,故采用平面网格划分法,网格质量良好,如图2所示。而其余部件相对精度要求较低,可以采用系统智能划分法,如图3所示。

1.3 接触方式

由于电堆模型的对称性,在其对称边界上施加对称边界条件,防止模型的刚体运动。在实际电堆装配中,整个电堆由端板上的螺栓结构紧固,当在各个螺栓上施加扭矩时,电堆各个组件被夹紧。由于PEMFC电堆中各组件间的装配关系主要是接触装配关系,本文的电堆模型中定义了两种接触关系:端板与单极板之间、单(双)极板与MEA之间、单(双)极板与密封垫圈之间的接触关系。对于端板与单极板、单(双)极板与MEA之间的接触关系,通过建立经典接触对方法,模拟它们之间的接触关系。

▲图3 电堆整体网格划分

▲图2 MEA网格划分

1.4 加载

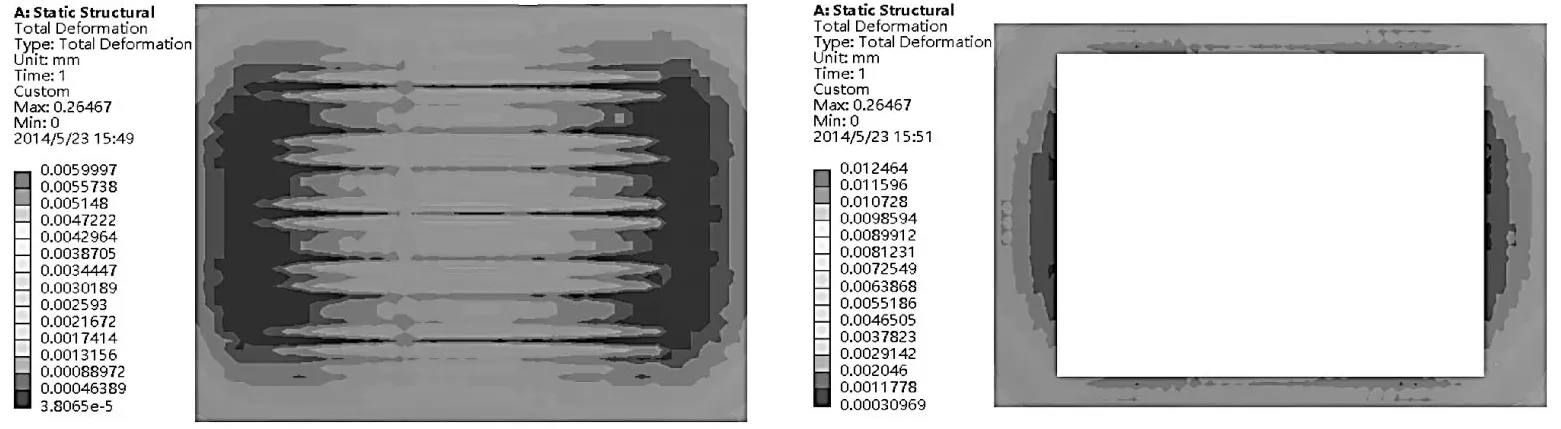

▲图4 MEA和密封垫圈的总体变形云图-I

▲图5 MEA和密封垫圈的总体变形云图-II

本文采用两种加载方式对电堆的装配进行仿真模拟。方式一:直接用4套螺栓和螺母对端板上的4个沉头孔加载,使端板夹紧电堆;方式二:对端板整个表面加载而压紧电堆。分别对这两种加载方式施加不同大小的载荷:0.5 MPa、1.0 MPa、1.5 MPa、2.0 MPa、3.0 MPa。

2 结果分析

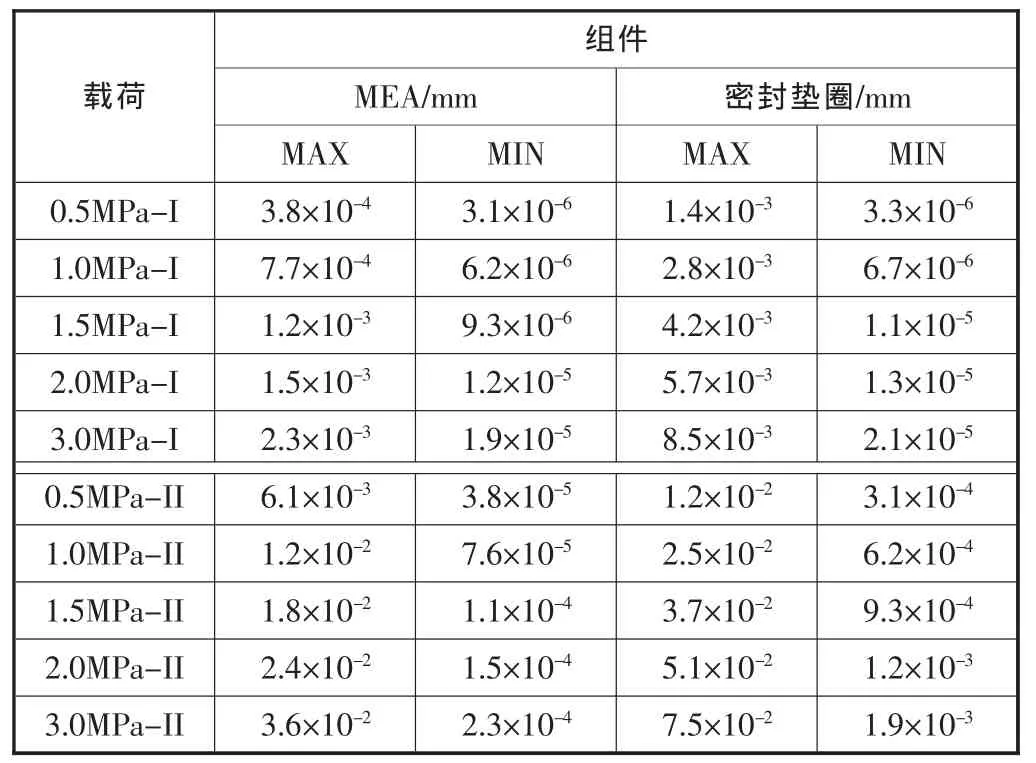

选取中间的MEA和密封垫圈进行分析。如图4为采用第一种加载方式时MEA和密封垫圈的总体变形云图-I,图5为采用第二种加载方式时MEA和密封垫圈的总体变形云图-II。表2为两种加载方式分别加载不同大小的载荷时,对应的MEA和密封垫圈的最大和最小变形量。

结合图4和表2可以得出,当使用第一种加载方式,施加的载荷为1.0~1.5 MPa时,MEA的变形比较均匀,能看到MEA上有明显的极板流道对它的压痕,且MEA整体变形量适中,说明此时能保证MEA与双极板接触良好又不至于损坏MEA,此时电堆性能达到最佳。而施加的载荷过小,如0.5 MPa时,MEA变形量过小,不能保证MEA能与双极板充分接触,从而增大它们之间的接触电阻,使电堆性能下降。施加的载荷过大,如2.0~3.0 MPa时,MEA变形量过大,降低电堆性能,甚至可能会损坏MEA,使电堆无法正常工作。

表2 不同载荷下MEA和密封垫圈的变形量

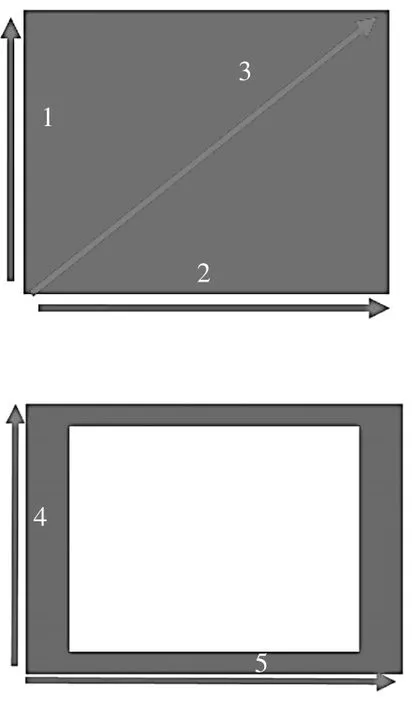

▲图6 MEA和密封垫圈上的5条路径

结合图5和表2可以得出,当使用第二种加载方式,施加的载荷为0.5~1.0 MPa时,MEA的变形比较均匀,能看到MEA上有明显的极板流道对它的压痕,且MEA整体变形量适中,此时能保证MEA与双极板接触良好又不至于损坏MEA,此时电堆性能达到最佳。

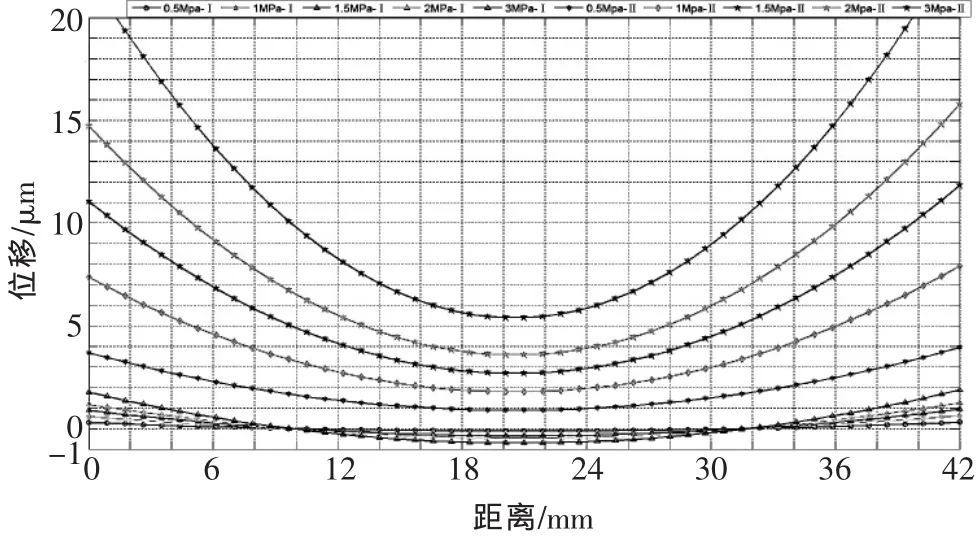

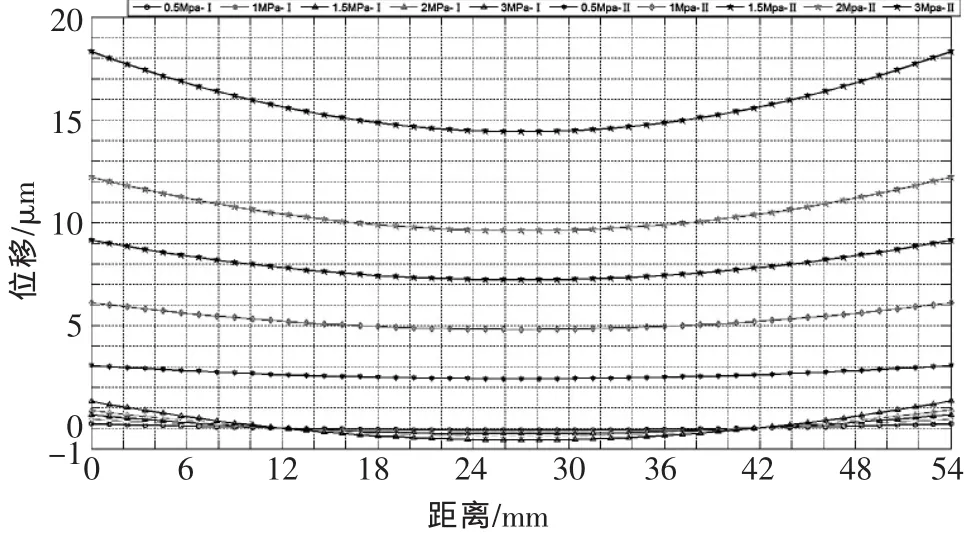

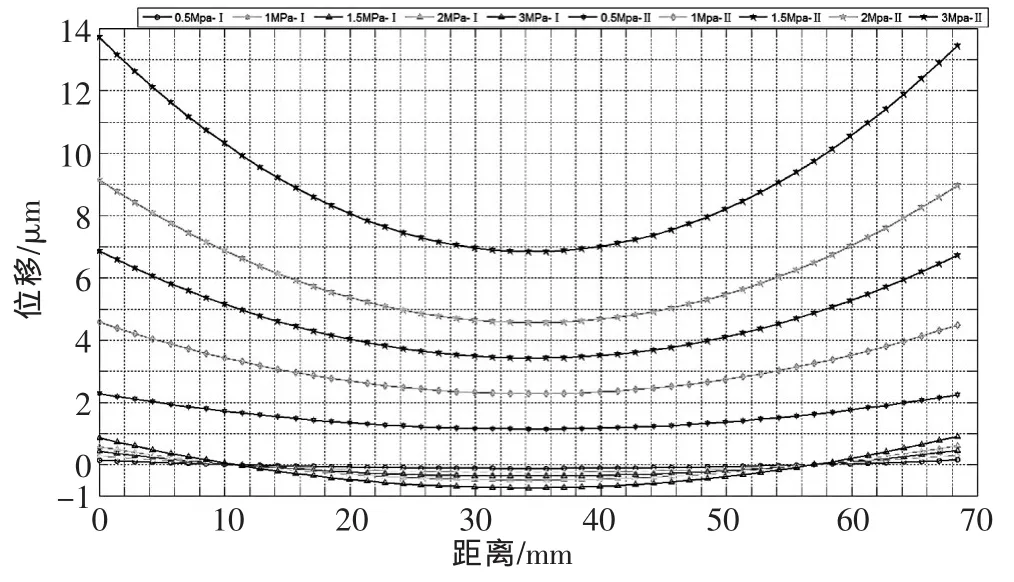

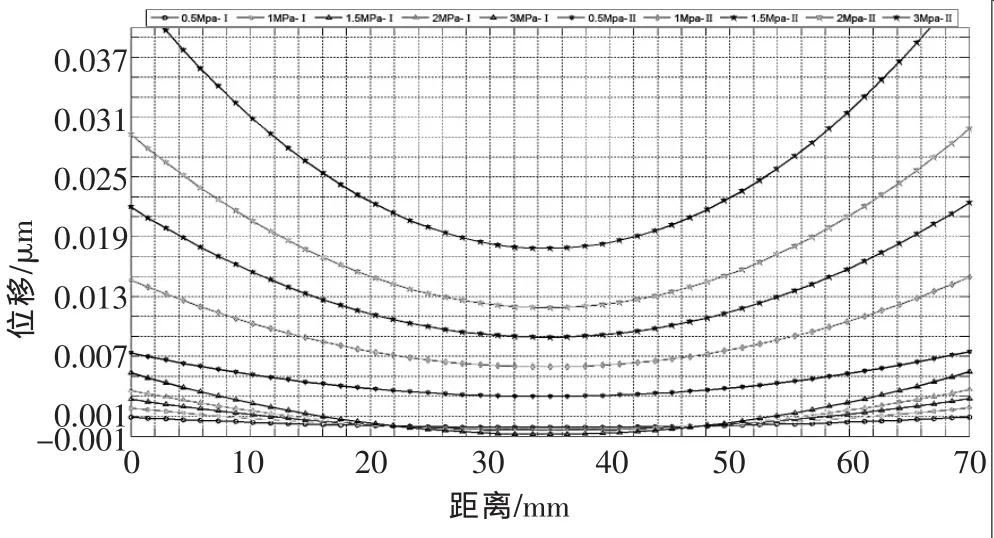

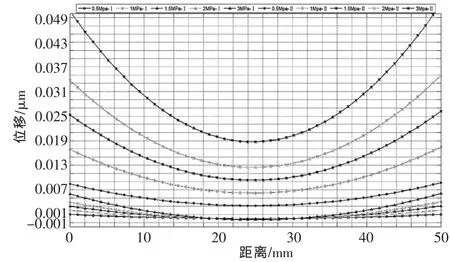

如图6所示,在MEA上取3条路径分别为Path1、Path2、Path3,在密封垫圈上取2条路径分别为Path4、Path5,用MATLAB分别作出这5条路径在不同加载方式和不同载荷下的变形曲线图,如图7~图11。

由图7~图11可知,其中图9的Path3最能代表MEA的整体变形,可以看出,采用第一种加载方式,载荷为1.0~1.5 MPa时,MEA和密封垫圈的变形曲线比较平滑,并且从密封垫圈的变形可以知道此时电堆的密封性也能得到保证,说明此时加载的载荷能使电池性能达到最优;采用第二种加载方式,载荷为0.5~1.0 MPa时MEA和密封垫圈的变形曲线比较平滑,MEA和双极板接触良好,密封垫圈密封性良好,此时加载的载荷能使电池性能达到最优。

综上,采用第一种加载方式时的最优装配载荷为1.0~1.5 MPa,采用第二种加载方式时的最优装配载荷为 0.5~1.0 MPa。

3 结束语

▲图7 MEA path1变形曲线图

▲图8 MEA path2变形曲线图

▲图9 MEA path3变形曲线图

▲图11 密封垫圈path5变形曲线图

▲图10 密封垫圈path4变形曲线图

燃料电池电堆的装配对电堆性能有很重要的影响,通过建立燃料电池三级电堆的三维装配模型,揭示了电堆装配过程中核心组件MEA和密封垫圈的接触压力分布规律、变形,以及它们对电堆的密封性和电堆性能的影响。研究了给定装配工艺条件下不同的装配载荷对电堆性能的影响,该研究将为金属极板燃料电池电堆装配建模和装配工艺设计提供一定的指导。

[1] Lee W K,Ho C H,Van Zee J W,et al.The Effects of Compression and Gas Diffusion Layers on the Performance of a PEM Fuel Cell[J].Journal of Power Sources,1999,84(1):45-51.

[2] Ge J, Higier A, Liu H T.Effect of Gas Diffusion Layer Compression on PEM Fuel Cell Performance [J].Journal of Power Sources,2006,159(2):922-927.

[3] Escribano S, Blachot J F.Characterization of PEMFCs Gas Diffusion Layers Properties [J].Journal of Power Sources,2006, 156(1):8-13.

[4] Bazylak A,Sinton D.Effect of Compression on Liquid Water Transport and Microstructure of PEMFC Gas Diffusion Layers[J].Journal of Power Sources, 2007,163(2):784-792.

[5] Lin W,L.Hongtan.Separate Measurement of Current Density Under the Channel and the Shoulder in PEM Fuel Cells[J].Journal of Power Sources,2008,180(1):365-372.

[6] 肖钢.燃料电池技术[M].北京:电子工业出版社,2009.

[7] 李春曦,王佳,叶学民.我国新能源发展现状及前景[J].电力科学与工程,2012,28(4).

[8] 贾同国,王银山,李志伟.氢能源发展研究现状[J].节能技术,2011,29(3):264-267.

[9] 干频,刘冬安,冯力中,等.金属极板燃料电池电堆接触压力的分布规律[J].机械设计与研究,2010(5):134-138.

[10]尹燕,杜青,胡亚楠.组装载荷对PEM燃料电池接触电阻及性能的影响[J].中国科技论文在线,2010,5(11):846-849.

[11]项忠晓,泮国荣,徐国峰,等.基于ANSYS的PEM单电池组装应力分析[J].浙江科技学院学报,2013(1):10-14.