基于模糊PID算法的挤出机机筒温度控制系统设计

□ 王全刚 □ 程良伦 □ 李锦棠 □ 黄伟伦 □ 汤启立

1.广东工业大学 自动化学院 广州 510006

2.江门市辉隆塑料机械有限公司 广东江门 529080

温度控制在工农业生产、国防、科研以及日常生活等领域占有重要的地位,是工农业生产及生活中较为常见和基本的工艺参数之一[1]。塑料是一种高分子合成材料,是现代社会经济发展的基础材料之一,它广泛应用在农业、工业、能源、交通运输等经济领域,和钢铁、木材、水泥并称为材料领域的四大支柱[2]。

在塑料挤出行业,挤出机机筒的温度控制效果关系到挤出塑料薄膜的质量和品质。传统挤出机的温度控制采用开关控制法,即通过硬件电路和软件计算对当前温度进行判断,进而对机筒表面的加热装置进行开关控制,达到控制温度的效果。但是由于挤出机加热功率大、温度超调量大、鲁棒性差,采用这种温度控制方式往往无法很好克服温度变化的滞后性,控制精度低,控制效果不理想,不能满足高精度控温要求。

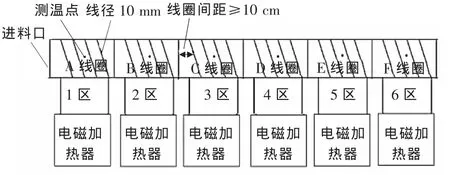

▲图1 采取电磁加热的挤出机机筒结构

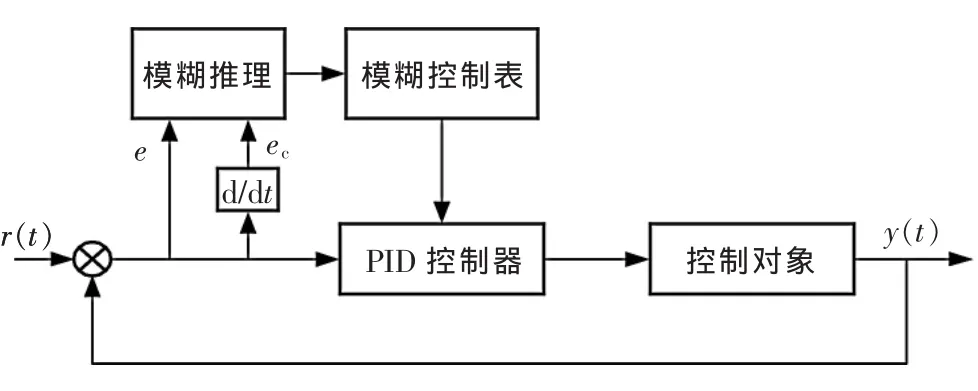

▲图2 模糊PID控制结构原理图

针对温度控制系统的时变性、非线性、时滞性,笔者提出一种模糊PID控制策略,通过模糊控制在线调整PID参数,改善系统动态性能,提高鲁棒性。通过MATLAB仿真和现场上机试验,验证了该系统具有良好的控制效果。本文使用西门子S7-300型PLC,配合A/D及D/A转换模块,组成模糊PID的负反馈温度控制系统,控制挤出机机筒的温度。

1 加热方式与系统组成

传统的挤出机机筒常采取电阻加热方式,该接触式热传递方法的电热转换效率较低,加热圈外壁的热量大部分被散失到空气中,造成热效率下降,环境温度上升[3],超过20%以上的电能通过电热圈散失,30%以上的热量在热传递过程中散失,电能严重浪费,生产成本高。如图1所示,本文设计的挤出机机筒采取高效节能电磁加热方式,即通过三相半桥电磁感应加热驱动器产生频率为20 kHz左右的高频交流电,从而产生变化的磁场,随后,高频交变的磁场产生涡流来使机筒自内向外快速发热,而机筒表面的保温棉可以将90%的能量保留在机筒上,热量利用充分,基本无散失,节电效果显著。由于生产工艺的要求,将机筒等距分为6个温区,分别使用6个热电偶采集各区温度,分段加热、分段控温,提高控制精度。

2 模糊PID控制器设计

2.1 模糊PID系统结构

传统PID(比例、积分和微分)控制原理简单、方便、适应性强、可靠性高,可以广泛应用于各种工业过程控制领域。本文将普通二维模糊控制器和常规PID控制器结合起来,确定PID的3个参数Kp、Ki、Kd与温度偏差e和偏差变化率ec之间的模糊规则,在程序运行过程中,实时采样和判断偏差e和偏差变化率ec,并按照已建立的模糊规则进行模糊推理,查询模糊控制表,从而在线动态调整PID参数,改善控制效果。模糊PID控制系统结构原理如图2所示。图中,r(t)为温度设定值,y(t)为实际输出温度。模糊控制系统采用二输入三输出模糊控制器,输入为温度偏差e和偏差变化率 ec,输出为 3 个 PID 系数 Kp、Ki、Kd。

2.2 输入变量和输出变量的模糊化

使用E和EC代表温度偏差e和偏差变化率ec进行模糊化后的模糊量,同理KP、KI、KD分别为PID参数Kp、Ki、Kd的模糊量。 整个系统采取“二入三出”的模糊控制器。

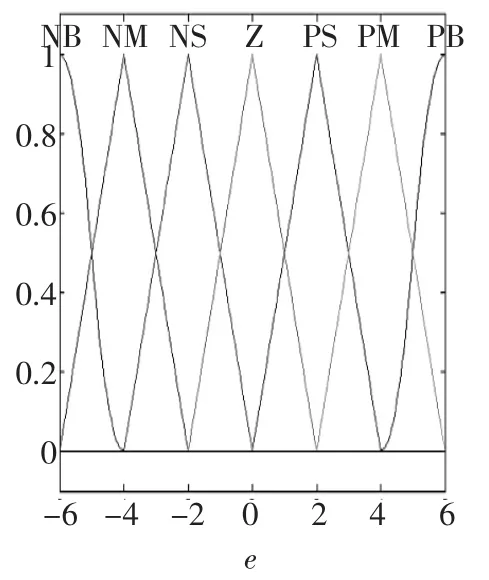

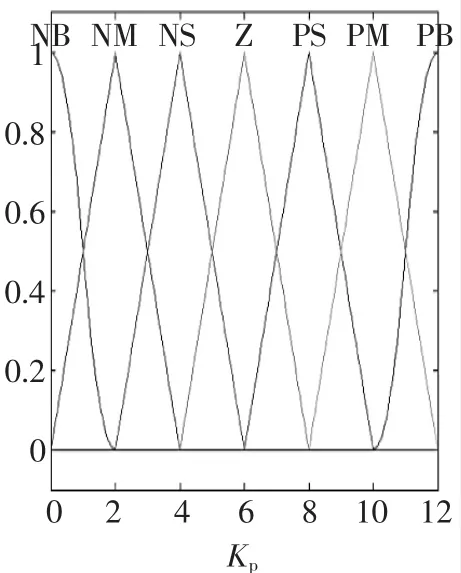

输入变量和输出变量的语言值的模糊子集为{NB,NM,NS,ZO,PS,PM,PB},偏差e和偏差变化率ec的论域取{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},输出变量 Kp、Ki、Kd的论域取{0,1,2,3,4,5,6,7,8,9,10,11,12},各输入输出变量的隶属函数全部采取三角函数形式。图3、图4分别为输入变量和输出变量的三角形隶属函数图像。

2.3 输出变量模糊规则的确立

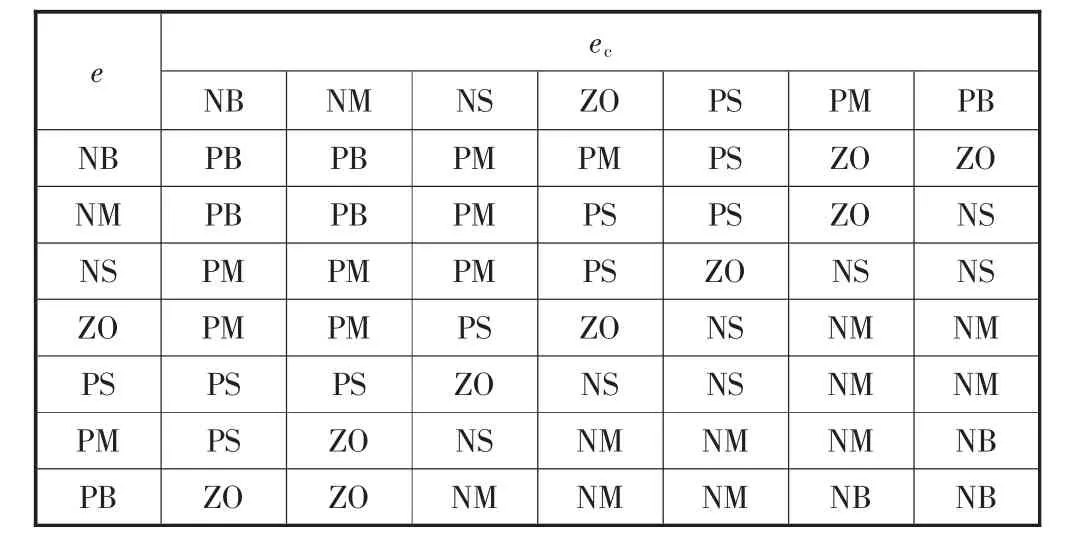

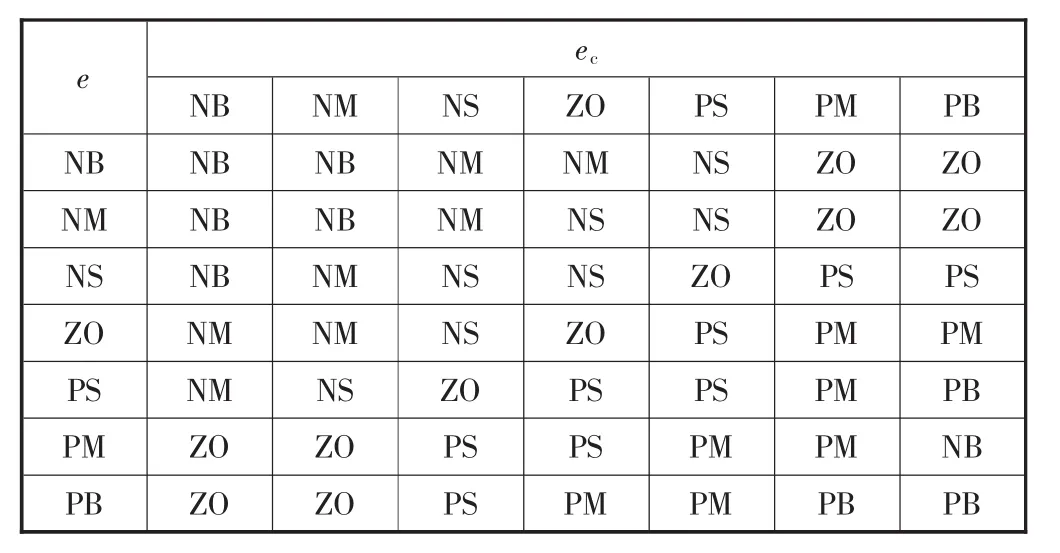

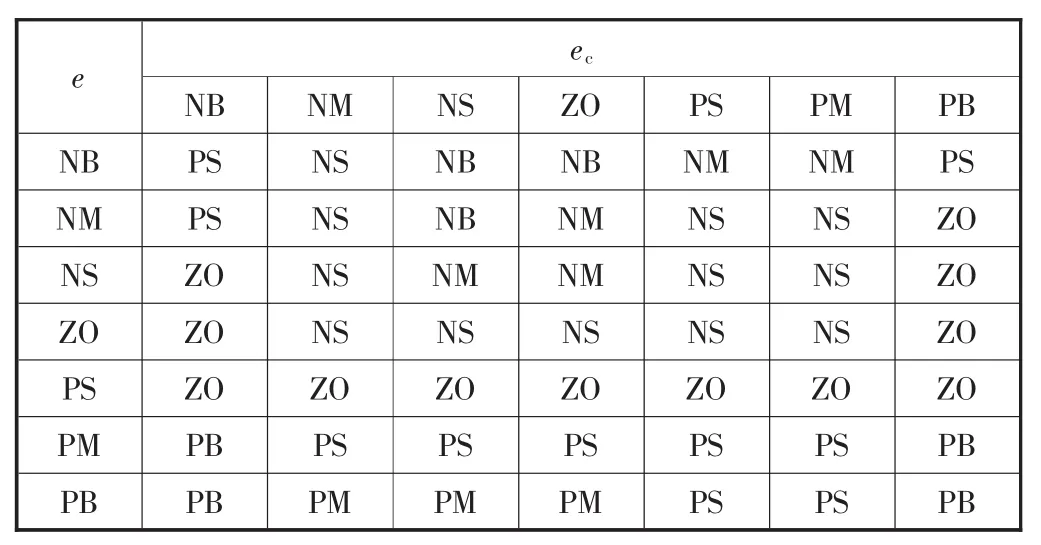

根据电磁加热器温度控制过程中的经验,得出控制规则。选取控制量变化的原则是:当误差大或较大时,选择控制量以消除误差为主;当误差较小时,选择控制量要注意防止超调[4]。 Kp、Ki、Kd的模糊规则表如表 1、2、3 所示。

2.4 输出变量的去模糊化

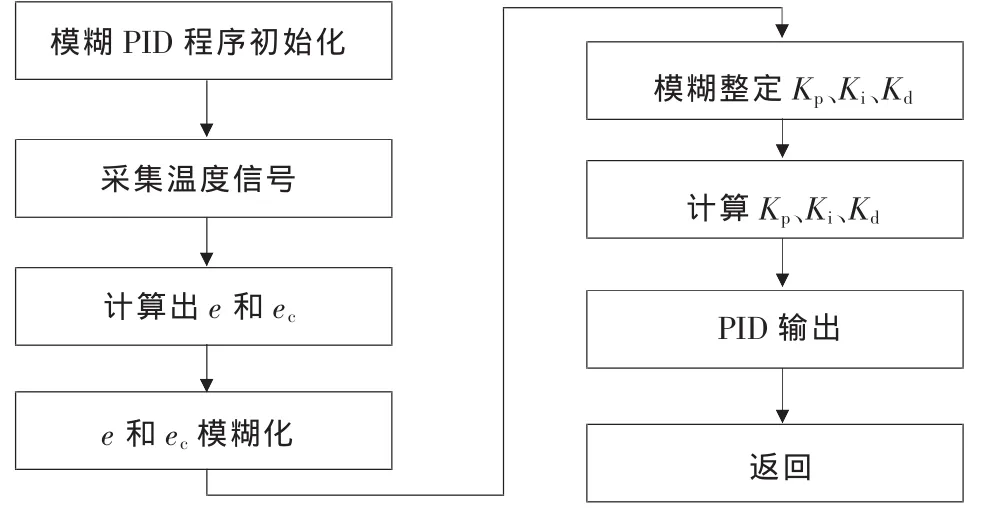

若输出变量的去模糊化采取偏差e和偏差变化率ec在线计算的方法,则会消耗过多的CPU资源,所以选用“查表法”:将离线计算的输出变量模糊控制表存放在PLC数据块中,系统运行时,通过在线检测偏差e和偏差变化率ec,查表求得PID参数,并将其输出至PID中断程序所对应的数据表中,经过PID运算后输出控制量,实现动态的调节温度系统。图5为模糊PID流程图。

▲图3 输入变量的隶属函数

▲图4 输出变量的隶属函数

表1 Kp的模糊规则

表2 Ki的模糊规则

表3 Kd的模糊规则

▲图5 模糊PID流程图

由MATLAB中Fuzzy工具箱求得模糊控制表,在MATLAB中的Simulink平台选择模糊控制器模块,同时设计假定的模糊输入变量,并运行输出至WorkSpace, 最后导出 3 个 13×13 的矩阵查询表[5]。

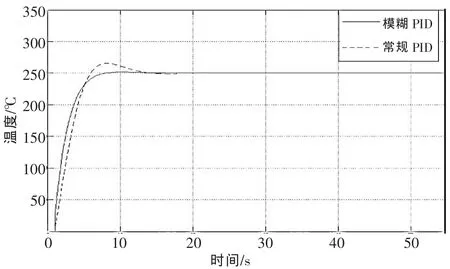

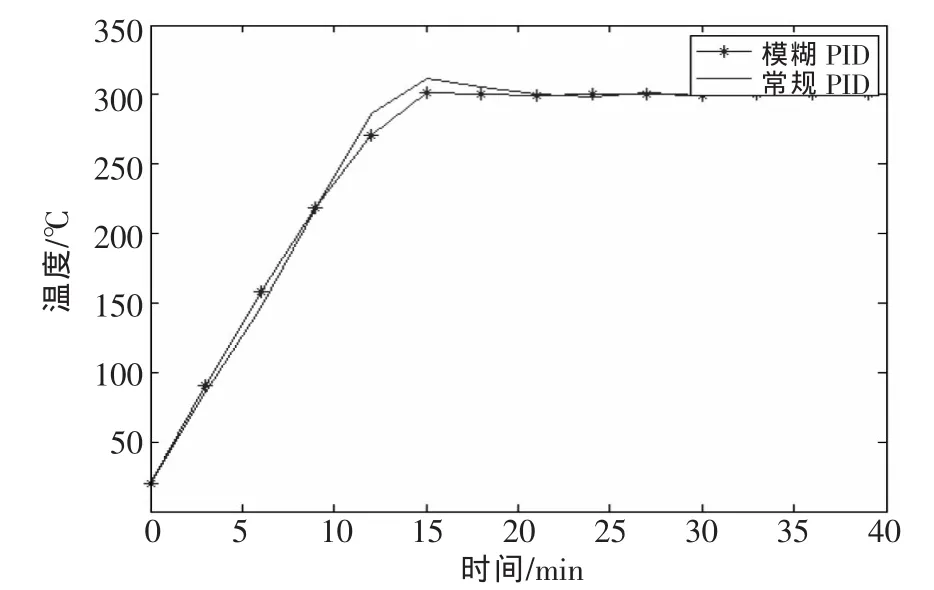

▲图6 常规PID与模糊PID响应特性曲线

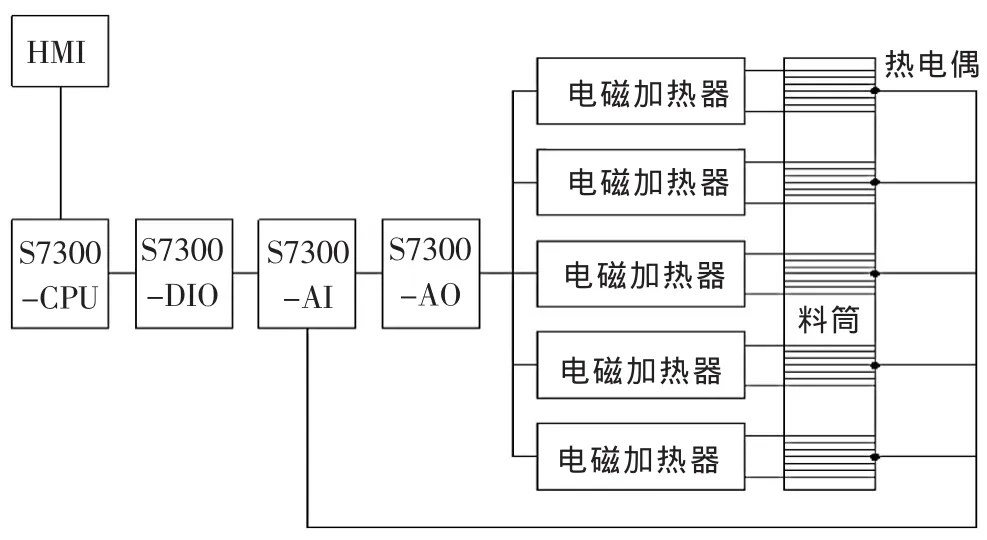

▲图7 挤出机温度控制系统硬件结构

2.5 MATLAB系统仿真

采用阶跃输入作为激励和最终输出的目标值,通过PID常规控制器和模糊PID控制器对相同输入的响应特性曲线进行二者之间的比较,结合在 MATLAB中建立的模型,可以得到如图 6所示的响应特性曲线。相对于常规PID控制来说,模糊PID控制有着响应时间短、更快的反应速度,并且超调小[6]。

3 基于PLC的模糊PID控制的实现

3.1 系统硬件组成及工作原理

本文采用的系统硬件结构如图7所示,整个挤出机温度控制系统包括电磁加热器、控制器S7-300、热电偶、A/D转换模块以及D/A转换模块、人机界面TP277。

热电偶通过采集机筒的温度信号模拟量,并将其传送给A/D转换模块,模数转换后的数据进入CPU,进行模糊PID运算,输出数字量再经过D/A转换模块转化为0~5 V的电压值,因为电压模拟量的大小与电磁加热器的输出功率线性对应,从而控制机筒的加热功率;人机界面可以监控温度变化以及系统运行情况。

3.2 S7-300平台模糊PID的实现

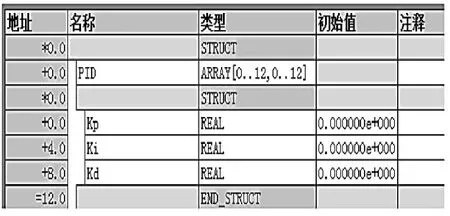

将通过离线计算得到的输出变量Kp、Ki、Kd的模糊控制表装载到S7-300的数据块DB26中,以便通过“查表法”在线查找并确定PID参数,如图8所示。

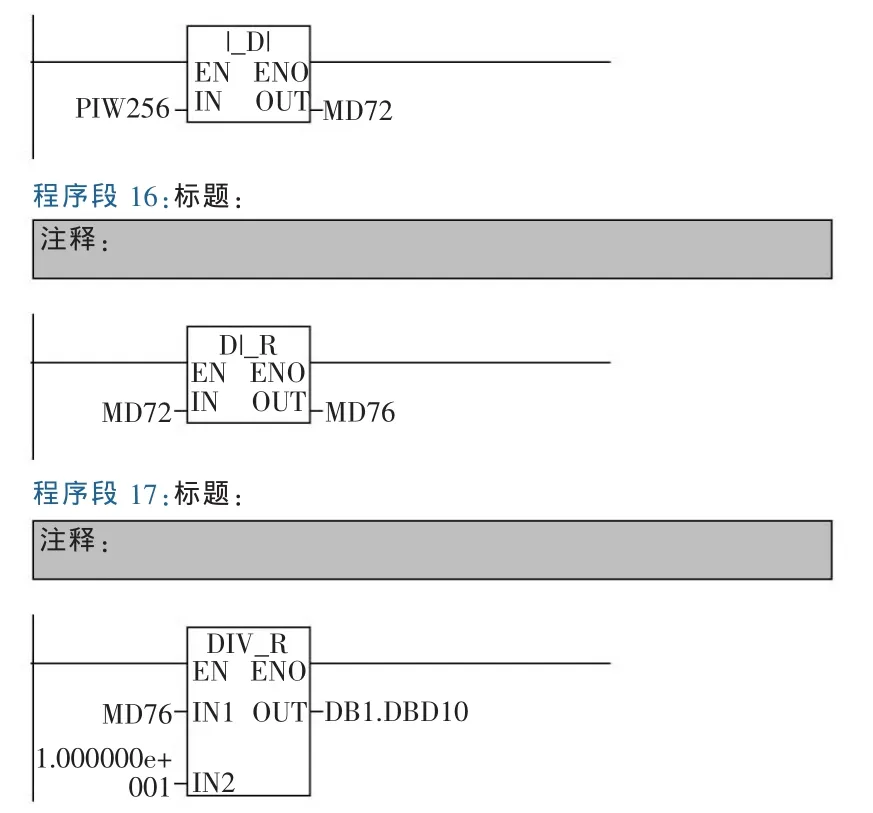

PLC上电运行后,主程序块OB1开始采集并量化温度信号,同时调用功能和功能块。因为采取的是线性内部补偿热电偶,所以不需要调用FC105功能,只需在OB1中对A/D转化后的数字量PIW256除以10即可得到挤出机实际温度值,存放在DB1.DBD10中,如图9所示。中断组织块OB中存放PID指令FB41,间隔时间100 ms。

▲图8 DB26中PLC模糊控制表

▲图9 温度采集及转化程序

▲图1 0 采取两种温度控制策略实际温度曲线

通过查寻模糊控制表得到的 PID参数 Kp、Ki、Kd存储到DB1数据块中,与FB41PID指令对应的地址分别为 DB1.DBD20,DB1.DBD24,DB1.DBD28。 经过 PID运算后,将输出控制量DB1.DBW76转移到PQW272,最后通过D/A转换为0~5 V电压模拟量,驱动并控制电磁加热器功率输出,达到负反馈调温的效果。

4 实验结果

为了直观检验模糊PID温度控制系统的性能,必须经过实际试验,观察其温度变化曲线,并与采用传统PID温度控制系统进行对照。

对照实验采取控制变量法,除温度控制策略不同外,其它条件完全相同。控制对象为实际螺杆直径90 mm的挤出机,采用三相半桥10 kW电磁加热器,生产原料选择PE,采取模糊PID及常规PID的温度控制策略,将挤出机机筒温度从常温升至300℃,每3 min记录一次温度值,并将所记录的数据绘制成图像,如图10所示,以便更直观地判断。

由图10可以看出,采取常规PID控制策略的挤出机加热系统,在机筒温度达到设定值300℃时,由于系统PID各参数不能实时在线整定,其对热惯性的控制效果较差,故温度还会有一个5~10℃的超调,波动较大,且温度曲线收敛时间长;而采用模糊PID控制的温度控制系统,超调量只有1~2℃,机桶温度快速达到并稳定在设定温度,温度曲线过渡平滑,收敛时间大大缩短,控制效果优良,在控制薄膜均匀度起到了重要作用。

5 结束语

模糊PID控制策略已经越来越多地应用在现实生产当中,它兼顾系统的动态和静态性能,超调小,稳定快,鲁棒性好。本文将模糊PID控制理论与高速挤出机机筒电磁加热控制高效结合,达到了节能降耗、温度控制精度的良好效果,有助于提升产品品质,并降低生产成本,提高产品市场竞争力。

[1] 吕俊霞.基于模糊 PID的温度控制系统设计与分析[J].精密制造与自动化,2010(2).

[2] 王加龙.塑料挤出成型[M].北京:印刷工业出版社,2009.

[3] 毛桂兴.浅谈注塑机的各种电热圈 [J].橡塑技术与装备,2014(1).

[4] 陶权,谢彤.基于 PLC的过程控制实验装置温度模糊 PID控制[J].自动化技术与应用,2010(5).

[5] 王童谣,胡建易.模糊PID自整定算法在PLC中的实现[J].辽宁科技大学学报,2010(4).

[6] 王述彦,师宇,冯忠绪.基于模糊 PID控制器的控制方法研究[J].机械科学与技术,2011(3).