船用蝶阀液动执行器的研究与分析

□ 顾寄南 □ 沈雨春 □ 毛卫平

江苏大学机械工程学院 江苏镇江 212013

船用阀门压载水系统对于调整船舶船体纵、横向的平稳及安全的稳心高度有很重要的作用,而蝶阀遥控系统则是压载水系统中一个很重要的组成部分。蝶阀遥控系统主要分为液压驱动系统和上下位机控制系统两大部分,其中液压驱动系统主要包括液压泵站、电磁阀箱组、液压回路元件、液动执行器、蝶阀等,液动执行器直接驱动蝶阀,是蝶阀遥控系统中的关键部件,直接影响整个系统的稳定性、可靠性和安全性。

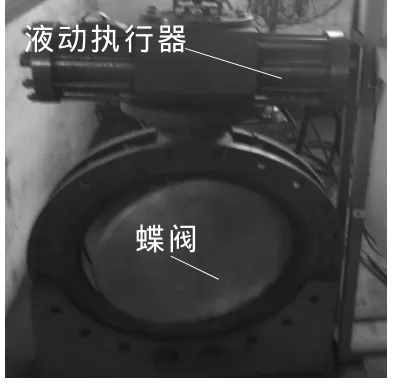

虽然国内有多家企业生产液动执行器,但因技术水平和国外仍然存在较大差距,常常为了保证产品的使用安全性而牺牲产品的整体结构合理性,所以较国外产品显得笨重,执行效率低,使用寿命短。因此需要国内的相关企业与科研院所共同努力,提高执行器的设计和制造水平,图1为国产液动执行器。

▲图1 国产执行器

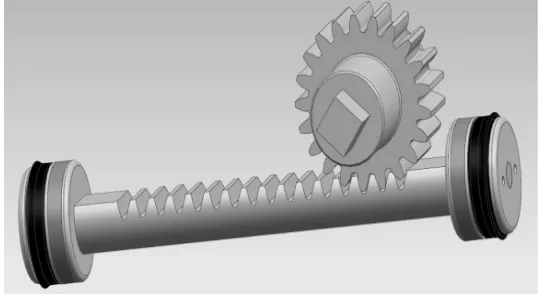

▲图2 齿轮轴与齿条轴的啮合运动示意图

1 执行器设计

1.1 结构设计

液动执行器结构有叶片式摆动液压缸、齿轮齿条式摆动液压缸及活塞螺旋式摆动液压缸三类,三者各有优缺点。叶片式摆动液压缸的承载能力较小,液压油泄漏较多;齿轮齿条式液压缸承载力较大,结构简单,体积较大;活塞螺旋式摆动缸摆动位置精确,但加工工艺较为复杂。根据设计要求,所设计的执行器应当动作快速可靠、能量损耗少,并且要求结构简单、尺寸较小、质量较轻。因此,本执行器采用传动形式简单的齿轮齿条式液压缸,图2为啮合运动示意图。

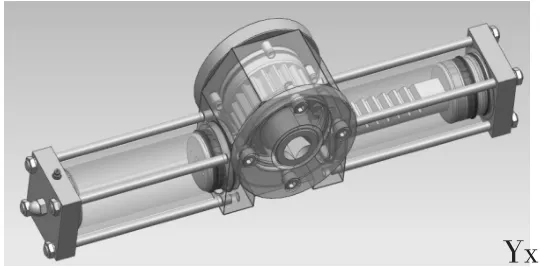

船用蝶阀液动执行器的原理是通过液压力驱动活塞带动齿条轴,齿条轴与齿轮轴啮合传动,齿轮轴转动带动蝶阀转动。由于齿轮轴的摆动角度与齿条的长度成正比,如果齿条够长,齿轮轴就可以摆动任意角度,但为使执行器结构紧凑,齿轮轴摆角设计成0~90°。图3所示为液动执行器活塞运行到极限位置时的状态,一个缸筒内的液压油被活塞推出缸外,而另外一个缸筒内的液压油则达到最大量,此时齿轮轴摆动到极限位置,带动蝶阀旋转至极限位置。

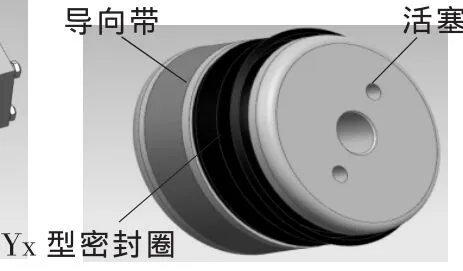

活塞在液压油的作用下作直线往复滑动,活塞与缸筒的配合应当适中,既不能过紧,也不能有过大间隙。若两者配合过紧,不仅增大滑动摩擦力,也增大了最低启动压力,降低了机械效率,并且容易损坏活塞和缸筒间的滑动配合。若两者表面间隙过大,则会引起液压缸的内部泄漏,减低了液压缸的容积效率,使其达不到需要的设计性能。活塞的结构如图4所示,在活塞端部装有导向带,以防止活塞在受力不均的情况下走偏,导致内泄漏和降低密封件使用寿命。导向带有摩擦因数较小、耐磨性好、硬度高和使用寿命长等优点,与导向带配合使用的Yx型密封圈与O型密封圈相比,更适合于动密封,而O型密封圈适合于静密封。前者的使用寿命更长,耐压性也更好,且Yx型密封圈一般适用于中压密封,被较多地应用于往复运动液压油缸中活塞的密封。

1.2 液压缸内径及壁厚的计算

▲图4 活塞结构

▲图3 液动执行器极限位置示意图

船用液压泵由于考虑到安全性和节能,液压回路输出的额定液压力PP=10 MPa。国内传统的液压缸都是铸造而成,体积较大且笨重。笔者设计的液压缸为无缝钢管,与主体通过法兰拉杆的形式连接。液压缸内的液压油推动活塞运动,液压力大小取决于活塞面积,活塞与液压缸配合,因此需要先确定液压缸的内径。液压缸各参数的计算过程如下:

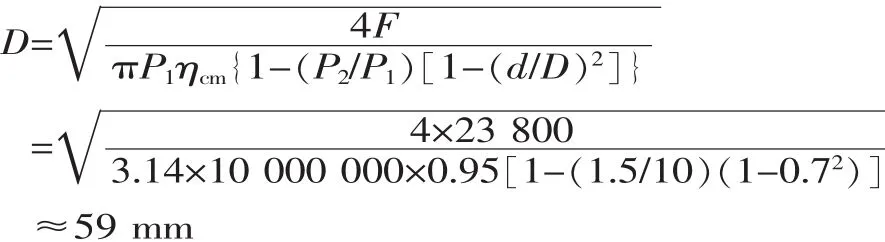

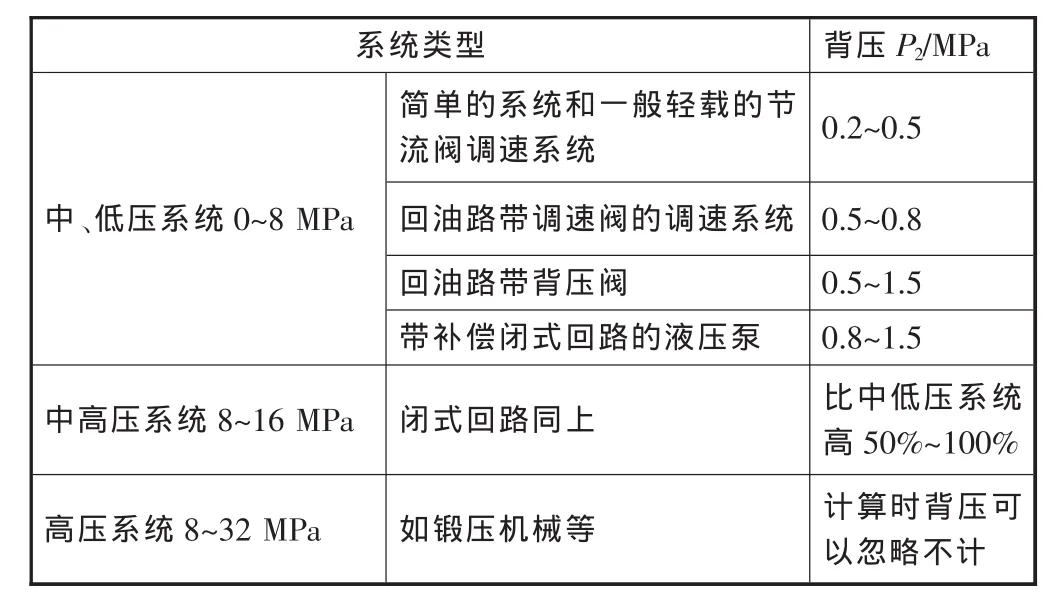

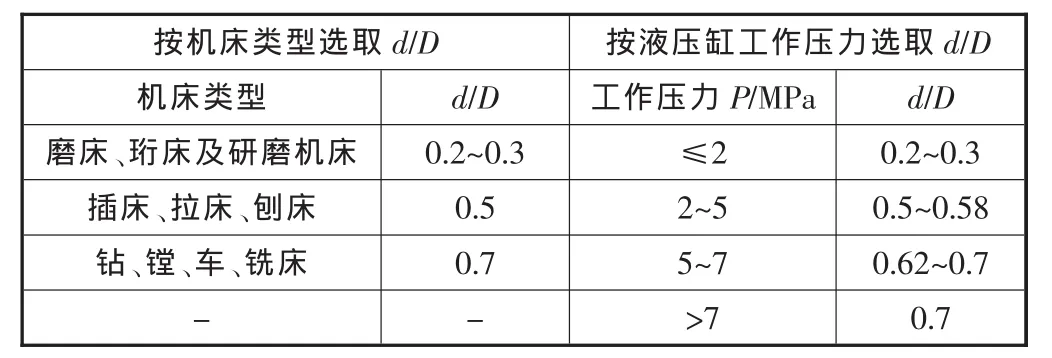

式中:P1为液压缸工作压力,初算时可取系统工作压力P=10 MPa;P2为液压缸回油腔背压力,初算时无法准确计算,根据表1《执行元件背压的估计值》得知,系统压力为10 MPa时背压P2为0.75~3 MPa,本文选取P2=1.5 MPa;Fft为液压缸密封处摩擦力,它的精确值不易求得,通常用液压缸的机械效率ηcm进行估算,本文可通过公式的联立来消去;F为工作循环中最大的外部负荷(笔者设计的执行器驱动扭矩要求1 000 N·m,可算得F=23 800 N);ηcm为液压缸的机械效率,一般ηcm=0.9~0.97,本文取0.95;D为液压缸内径;d为活塞杆直径;d/D为活塞杆直径与液压缸内径之比,可按表2 选取,系统压力>7 MPa时,d/D=0.7。

联立式(1)与式(2),求得:

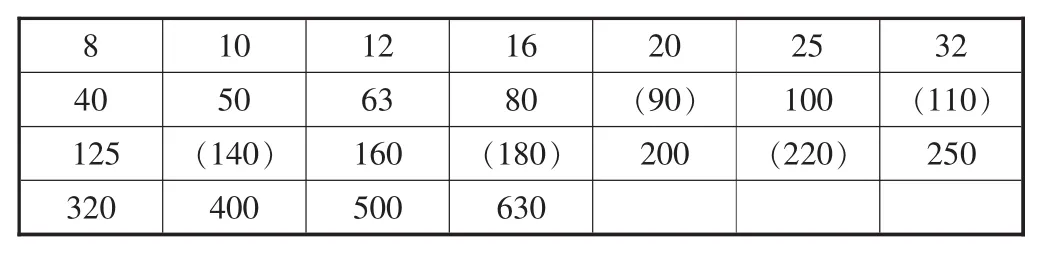

根据D的计算结果,再结合表3《液压缸内径尺寸系列》(GB/T 2348-1993),取液压缸内径 D=63 mm。

壁厚比值D/δ≥10的圆筒称为薄壁圆筒。在工程机械和起重运输机械使用的液压缸,一般使用无缝钢管材料,属于薄壁圆筒结构,其壁厚为:

式中:Py为试验压力,取15 MPa,一般取最大工作压力的1.25~1.5倍;[σ]为缸筒材料的许用应力,其值为:锻钢为 110~120 MPa,铸钢为 100~110 MPa,无缝钢管为100~110 MPa,高强度铸铁为60 MPa,灰铸铁为25 MPa。

将数值代入式(3),求得 δ=4.725 mm,取整,选 5 mm。

2 仿真分析

本文采用大型通用有限元分析 (FEA)软件ANSYS对液动执行器零件进行静力学分析。在UG中建立三维模型,然后导入ANSYS Work Bench中。由于ANSYS软件直接支持UG模型格式,因此在软件数据传递过程中数据基本没有丢失。可直接启动ANSYS。然后对模型进行材料属性的编辑,施加约束及驱动后,进行静力学分析。本文主要验证所模拟工况下液压缸工作中的应力大小是否超过材料许用应力和形变范围。

表1 执行元件背压的估计值

表2 液压缸内径D与活塞杆直径d的关系/mm

表3 液压缸内径尺寸系列(GB/T 2348-1993)/mm

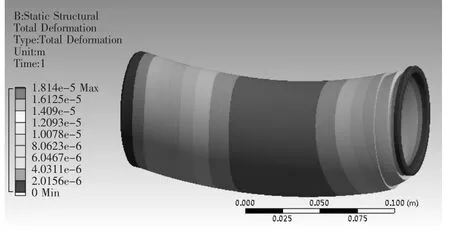

在ANSYS WorkBench中划分网格后,设定缸筒内表面受10 MPa的综合压力,限制缸筒各方向运动和转动,启动仿真过程。仿真缸筒在工作过程中的等效应力和总体变形,如图5、图6所示。

从图5、图6中可看出,计算出的缸筒尺寸在工作中产生的最大应力为95 MPa,小于材料100~110 MPa的许用应力范围,且高压处仅在缸口很小的面积上,基本满足要求。同时缸体产生的最大变形仅为1.63×10-2mm,可忽略不计,因此能够满足设计要求。

3 结论

根据船用蝶阀特有的使用工况,设计了一种能够稳定输出负载扭矩、可靠性高的液动执行器,能够满足设计要求,并且具有以下特点。

(1)采用了复合型密封(Yx型动密封与导向带),使活塞工作时液压油密封良好,同时也能提高活塞的寿命。

▲图5 缸筒等效应力图

▲图6 缸筒总体变形图

(2)采用了无缝钢管型液压缸,具有较高强度,计算得出的液压缸内径与壁厚满足工况要求,有互换性强、维护简单等优点。

[1] 濮良刚,纪名刚.机械设计(第 7版)[M].北京:高等教育出版社,2001.

[2] 刘延俊.液压与气压传动(第2版)[M].北京:机械工业出版社,2007.

[3] 成大先.机械设计手册 [M].北京:化工工业出版社,2008.

[4] 李良福.国外机床用的几种液压缸[J].流体传动与控制,2006(6).

[5] 陈伟光,李江长,黄志武.齿轮齿条液压缸[P].中国专利:CN2769580,2006-04-05.