带电顶锻时间对高强钢闪光对焊接头组织及性能影响研究

郗晨瑶, 宣兆志, 孙大千*, 王杰功, 宋国山, 郭 冉

(1.吉林大学 汽车材料教育部重点实验室,吉林 长春 130025;2.兴民钢圈股份有限公司,山东 龙口 265700)

0 引 言

随着能源危机和环境污染问题的日益加剧,汽车轻量化已成为汽车工业重要的发展战略[1]。汽车车轮作为高速旋转的非承载部件,其轻量化效果比其它零部件更为显著。目前,商用车主要使用钢制车轮[2-3],提高车轮用钢的强度是车轮轻量化最直接、有效的方法。车轮轮辋的焊接主要采用闪光对焊方法。高强钢轮辋焊接存在的主要问题是:焊后在滚形、扩孔等成型过程中焊缝易产生裂纹甚至开裂,严重影响产品质量、生产效率及制造成本。根据文献[4]的研究结果,闪光对焊参数是影响接头力学性能的重要因素。带电顶锻时间(St)是闪光对焊主要的焊接参数之一。但迄今为止,关于St影响的研究还相对较少。文中主要研究带电顶锻时间对RS590CL高强钢闪光接头微观组织及力学性能的影响规律,旨在为优化焊接参数、改善轮辋焊接质量提供必要的理论依据和试验数据。

1 试验材料、方法及设备

1.1 试验材料

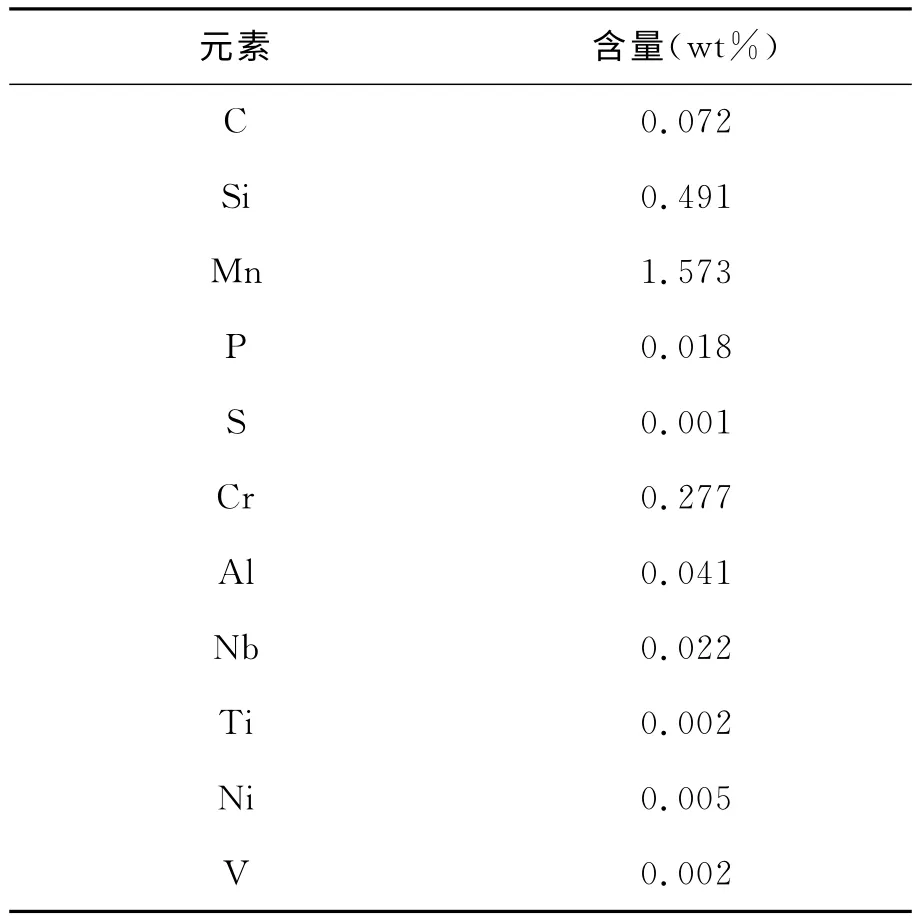

试验采用4.5mm厚的RS590CL高强钢板作为母材,试板尺寸为280mm×100mm×4.5mm。RS590CL钢的主要化学成分见表1。

表1 RS590CL钢的主要化学成分

组织主要为铁素体(F)+少量贝氏体(B),其抗拉强度和延伸率分别为590MPa和29%。

1.2 试验方法及设备

焊接前利用钢丝刷对试板表面进行清理,而后钻孔固定热电偶,采用UNB-800型闪光对焊机进行焊接试验。在闪光留量δf=12mm、顶锻留量δu=5.5mm、顶锻压力Fu=5MPa条件下,通过改变带电顶锻时间(St=0.3、0.4、0.5、0.6、0.7s)研究其对焊接热循环、接头微观组织及力学性能的影响规律。焊后采用线切割机垂直焊缝方向切取接头金相试样和弯曲试样,弯曲试样尺寸为90mm×15mm×4.5mm。

试验采用热点偶和RX4008BJL型温度记录仪测试接头的热循环曲线。使用OLYMPUS SZ61型体式显微镜、OLS3000型激光共聚焦显微镜及JEM-2100F型透射电子显微镜研究接头的宏观结构和微观组织。使用MH-3型显微硬度计测试接头的硬度分布,加载力200g,加载时间10s。使用WAW-600C型万能试验机进行接头正弯曲试验,压辊直径8mm,夹钳距离25mm;弯曲角180°,以4个弯曲试样的表面裂纹长度的平均值评定接头的弯曲性能。

2 试验结果与分析

2.1 闪光对焊接头的组织结构特点

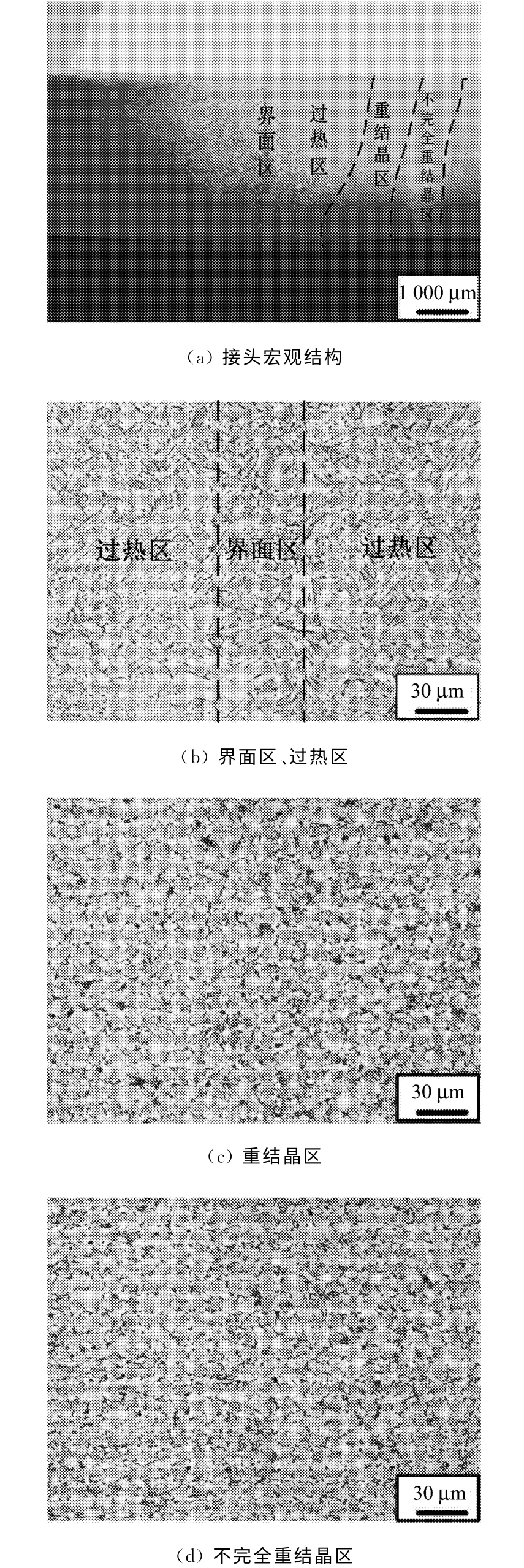

RS590CL高强钢闪光对焊接头的宏观结构和微观组织如图1所示。

研究结果表明,接头主要由界面区、过热区、重结晶区和不完全重结晶区构成(图1(a))。界面区的焊接热循环峰值温度接近固相线;过热区、重结晶区和不完全重结晶区的峰值温度分别为1 300℃~固相线、Ac3~1 300℃、Ac1~Ac3。由图1(b)可见,在合适的焊接参数条件下,界面区无疏松、缩孔、裂纹等缺陷及明显界面结合特征;界面区和过热区主要为上贝氏体(B)+少量的铁素体(F),且晶粒明显粗化;距界面区越近,过热区的晶粒粗化越加明显。重结晶区由于经历二次重结晶相变其晶粒明显细化(图1(c))。在不完全重结晶区可看到未经重结晶相变的铁素体相(图1(d))。基于闪光对焊接头各区经历的焊接热循环及微观组织特点,界面区是接头力学性能最薄弱的区域。

图1 RS590CL高强钢闪光对焊接头的微观组织

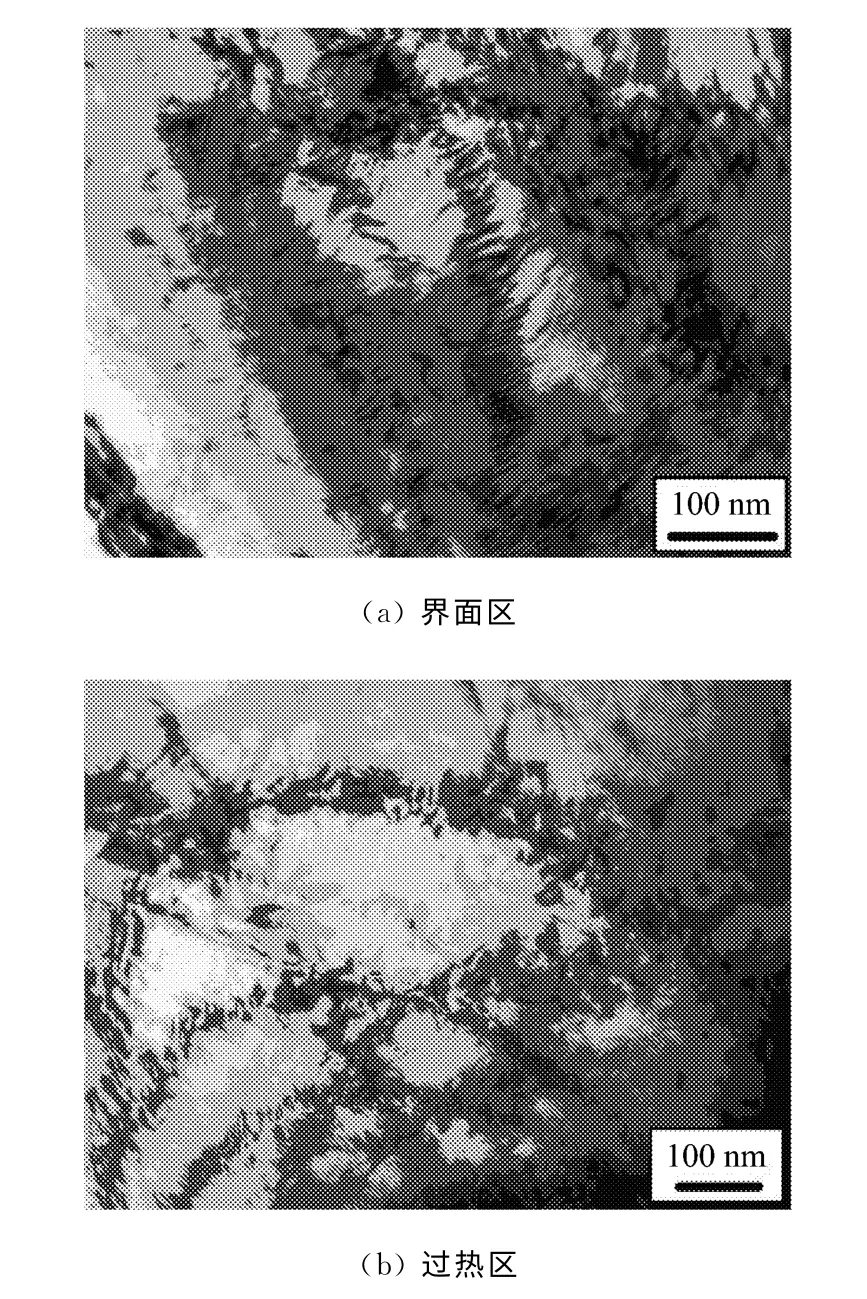

采用透射电镜(TEM)研究发现,在界面区和过热区均存在高密度的位错,并可看到缠结位错的亚结构特征,如图2所示。

图2 闪光对焊接头界面区、过热区的TEM像

闪光对焊过程主要包括闪光和顶锻两个阶段。在闪光阶段,工件端部温度逐渐升高形成液态金属层,在一定深度上金属塑性增加,且奥氏体晶粒粗化;闪光加热后顶锻的主要作用是封闭工件端面液态金属过梁爆破后留下的火口,挤出端面的液态金属及氧化夹杂物,使洁净的塑性金属紧密接触,并使焊接区(特别是界面区)产生一定的塑性变形,位错密度明显增大,导致发生动态再结晶。动态再结晶主要在具有高密度位错的亚晶界处形核,并通过吞并相邻的亚晶长大[5],在界面处形成共同的奥氏体晶粒。动态再结晶完成后继续加热将发生再结晶和晶粒长大。在焊接快冷条件下,长大的奥氏体晶粒转变为粗化的B组织。因此,闪光对焊主要是通过动态再结晶在界面处形成共同的晶粒实现可靠的连接。促进动态再结晶、控制晶粒长大有利于改善接头的组织及力学性能。

2.2 带电顶锻时间对接头组织的影响

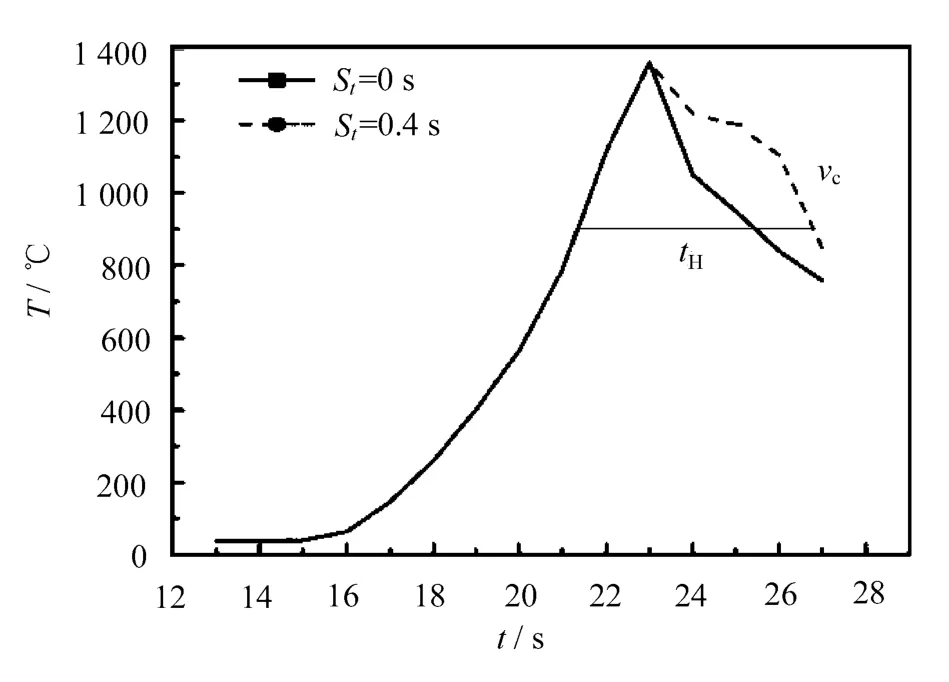

在闪光对焊的顶锻阶段,为了防止接口氧化,在端面接口闭合前,并不马上切断电流[6],顶锻阶段的通电时间称之为带电顶锻时间(St)。St=0、0.4s条件下测得的焊接热循环曲线如图3所示。

图3 带电顶锻时间0、0.4s条件下的热循环曲线

结果表明,带电顶锻时间(St)主要影响相变点以上(≥900℃)的高温停留时间(tH)和冷却速度(vC)。St由0s增至0.4s,tH由4.0s增至5.2s;vC由115.2℃/s降至88.5℃/s。

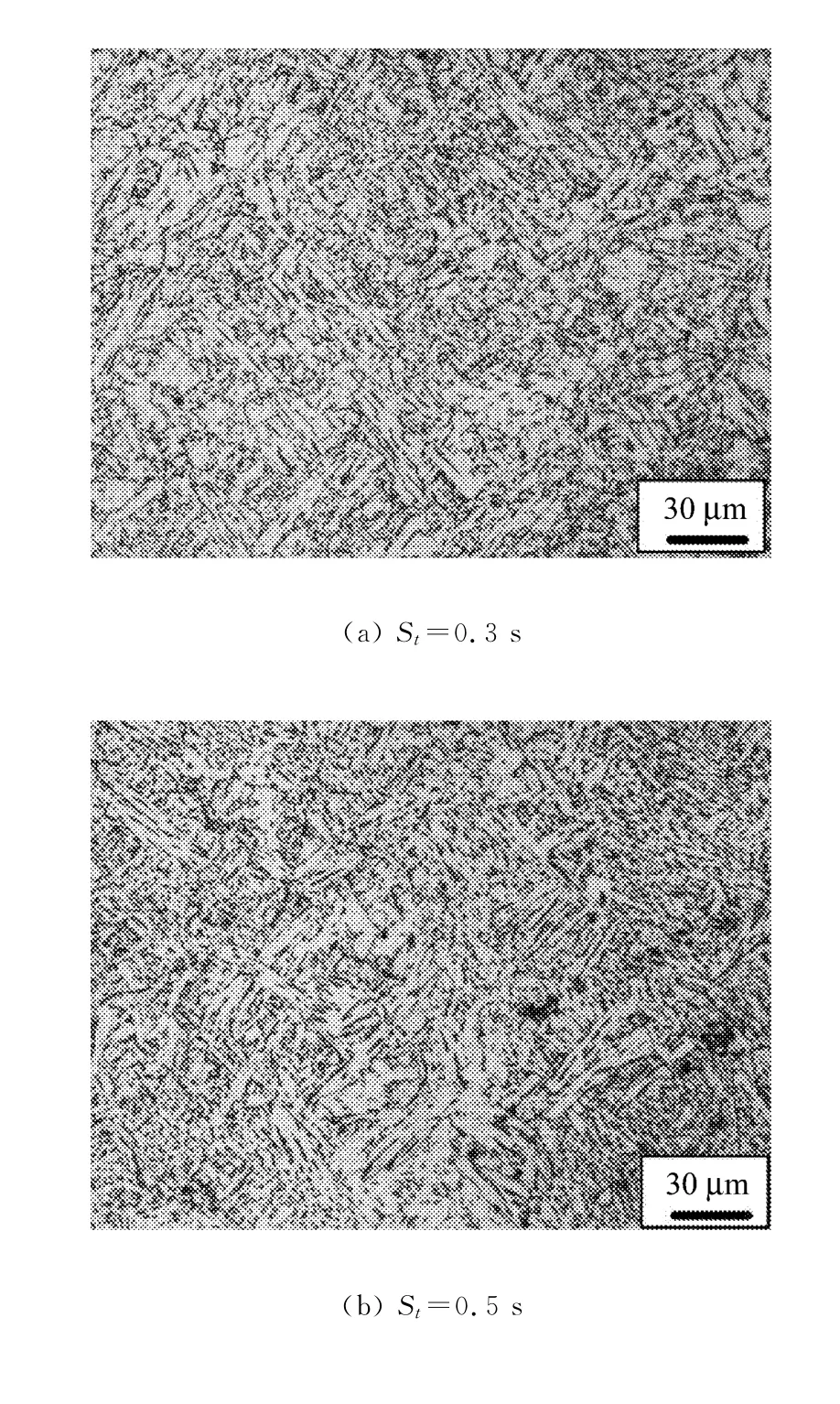

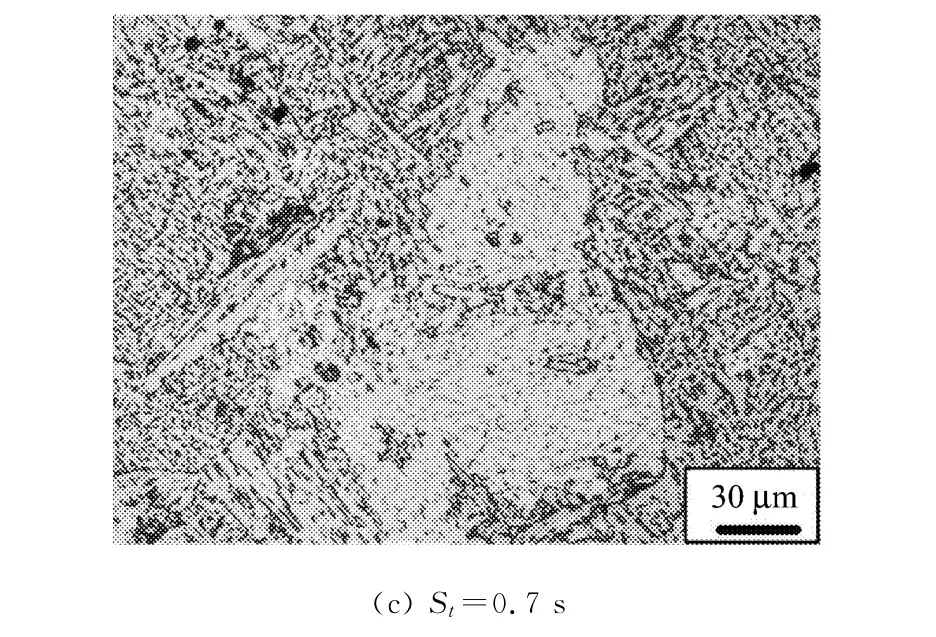

不同带电顶锻时间条件下接头界面区和过热区的微观组织如图4所示。

由图可见,界面区和过热区主要为贝氏体(B)+铁素体(F);随着St增加,界面区和过热区的晶粒粗化,界面区的铁素体量明显增加。

图4 不同St条件下界面区和过热区的微观组织

根据热循环的研究结果,随着St增加,tH及焊接热输入量增加,这有利于动态再结晶的进行,但也促进动态再结晶后奥氏体晶粒的长大,导致界面区和过热区的晶粒粗化。界面区的铁素体量明显增加主要与接头冷却速度降低、奥氏体晶粒粗化及界面形成贫碳层[7]等因素有关。

2.3 带电顶锻时间对接头力学性能影响

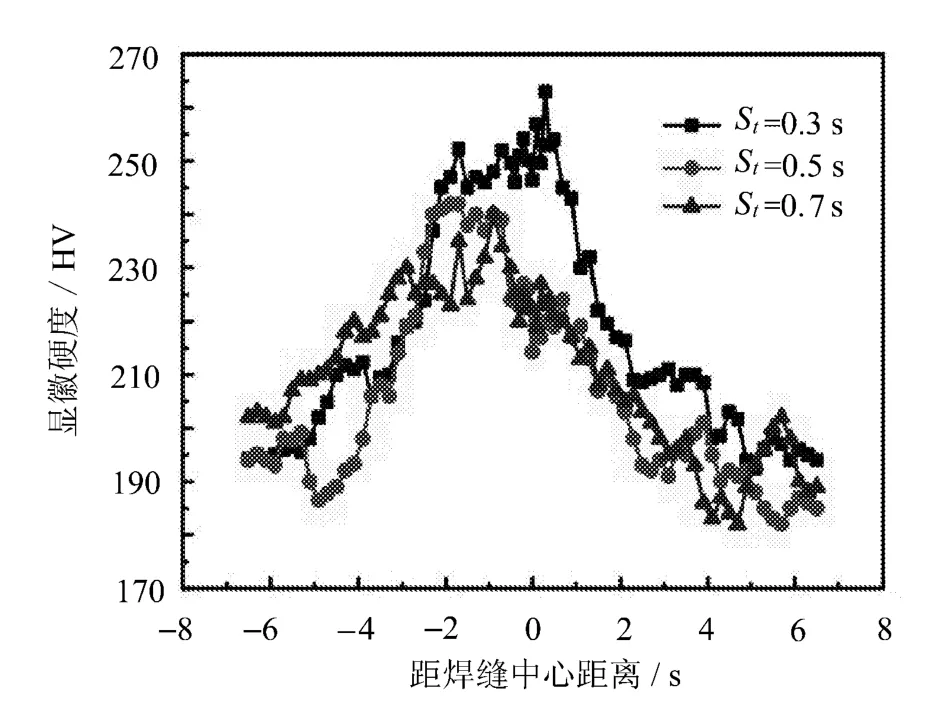

不同带电顶锻时间条件下RS590CL高强钢闪光对焊接头的硬度分布,如图5所示。

图5 不同带电顶锻时间下接头的硬度分布

试验结果表明,接头的硬度分布是不均匀的,与重结晶区、不完全重结晶区相比,界面区和过热区的硬度明显升高,这主要归因于该区存在大量的B组织。此外,界面区和过热区存在高密度的位错对硬度的升高也是有贡献的。带电顶锻时间(St)由0.3s增至0.7s,接头硬度有降低的趋势。这主要与界面区、过热区的晶粒粗化和界面区的铁素体量增加有关。

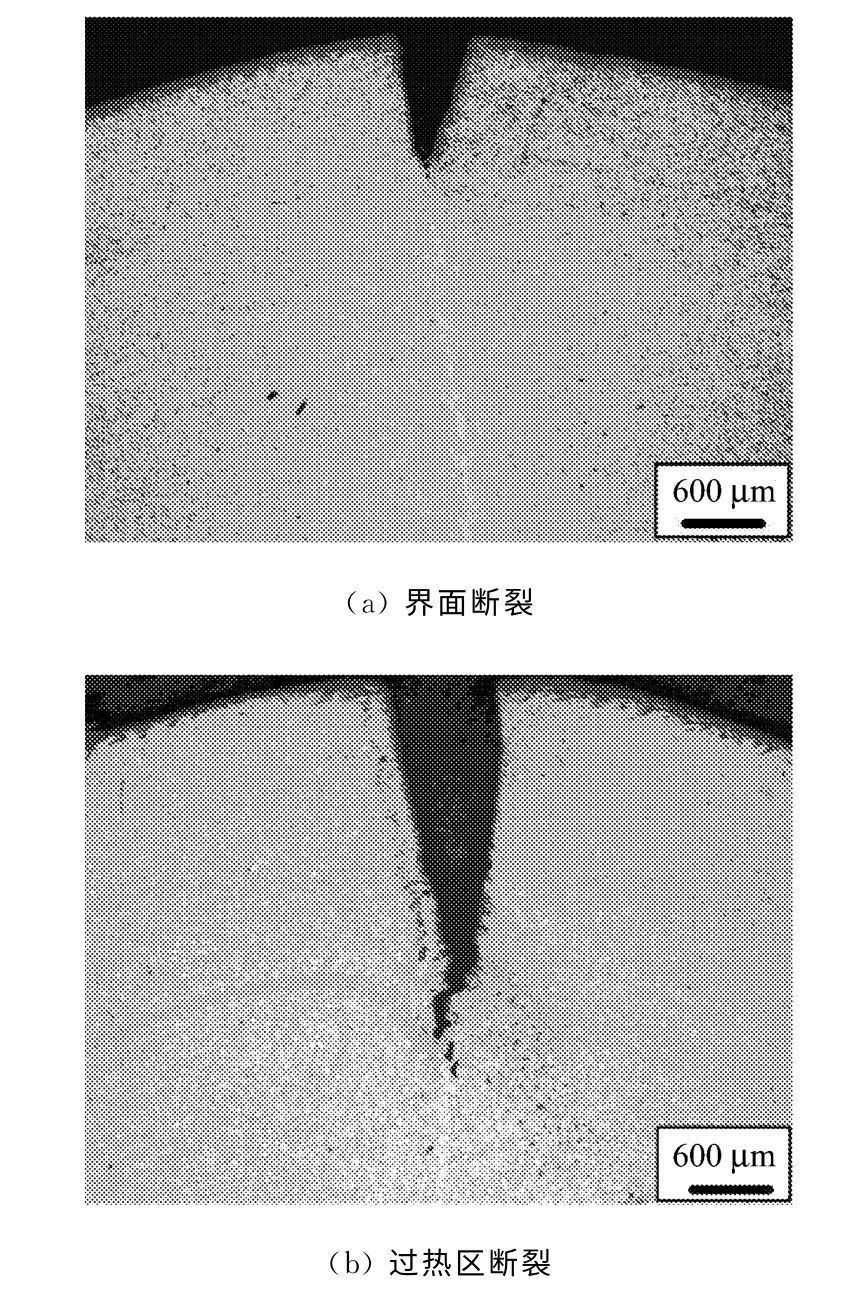

研究发现,闪光对焊接头弯曲180°,裂纹萌生于弯曲外表面,并主要沿界面区扩展如图6所示。

图6 闪光对焊接头的弯曲裂纹形貌

这表明界面区是接头弯曲性能最薄弱的区域。带电顶锻时间(St)对接头弯曲裂纹长度影响的试验结果如图7所示。

图7 带电顶锻时间对弯曲裂纹长度的影响

St=0.3s时,接头弯曲180°无裂纹;随着St增加,裂纹长度增加,当St增至0.5s时,裂纹长度达到最大值0.92mm;进一步增加St至0.7s时,裂纹长度明显减小。St对接头弯曲性能的影响主要与焊接热循环及接头微观组织的变化有关。St=0.3s时,热循环高温停留时间(tH)相对较短,不仅有利于促进再结晶在界面处形成共同的晶粒,而且一定程度上抑制了晶粒的长大,因此明显改善接头的弯曲性能;随着St增加,tH增加,界面区和过热区晶粒粗化,导致接头弯曲性能降低;St=0.7s时,接头弯曲性能提高主要归因于界面区铁素体量增加改善接头的变形能力。因此,优化闪光对焊参数(St)是改善接头弯曲性能的有效途径。在本试验条件下,选择St=0.3s、0.7s更有利于改善接头的弯曲性能。

3 结 语

1)RS590CL高强钢闪光对焊接头主要由界面区、过热区、重结晶区和不完全重结晶区构成。界面区和过热区主要为贝氏体+少量铁素体,其突出特点是晶粒明显粗化,并含有高密度的位错。闪光对焊主要是通过动态再结晶在界面处形成共同的晶粒实现可靠的连接。促进动态再结晶、控制晶粒长大有利于改善接头的组织及性能。

2)带电顶锻时间对焊接热循环及接头组织具有明显的影响。随着带电顶锻时间增加,界面区和过热区的晶粒粗化,界面区铁素体量增加,这主要归因于热循环高温停留时间增加和冷却速度降低。

3)带电顶锻时间对闪光对焊接头的硬度和弯曲性能具有明显的影响。随着带电顶锻时间增加,接头硬度有降低的趋势,选择合适的带电顶锻时间(0.3、0.7s)有利于明显改善接头的弯曲性能。

[1] 王新江,商存亮.商用汽车市场调研及安钢汽车用钢分析[J].河南冶金,2010,18(4):1-4.

[2] 曾宪平,肖沛文,王凤珍,等.汽车车轮系列用钢的研制[J].河北冶金,2011(2):12-13.

[3] 刘克文,于大明.汽车钢圈闪光对焊接头的组织性能研究[J].现代焊接,2013(11):23-26.

[4] Constance W Ziemiana,Mala M Sharma,Donald E Whaley.Effects of flashing and upset sequences on microstructure,hardness,and tensile properties of welded structural steel joints[J].Materials and Design,2012,33:175-184.

[5] 胡赓祥,钱苗根.金属学[M].上海:科学技术出版社,1980.

[6] 赵熹华.压力焊[M].北京:机械工业出版社,1990.

[7] Seshu Kumar A,Ravi Kumar B,Datta G L,et al.Effect of microstructure and grain size on the fracture toughness of a micro-alloyed steel[J].Materials Science and Engineering A.,2010,527:954-960.