车辆发动机油耗测量系统设计

马健军 赵 新 张洪蛟

(华南农业大学工程学院,广东 广州 510642)

车辆发动机油耗测量系统设计

马健军 赵 新 张洪蛟

(华南农业大学工程学院,广东 广州 510642)

为解决现有车辆发动机油耗仪测量操作繁琐、效率低、需拆解车辆等问题,利用液位压力变化与燃油消耗体积变化量之间的关系,设计了车辆发动机燃油消耗量测量系统。系统采用涡轮流量计、液位变送器等高精度传感器采集试验数据,数据处理程序采用LabVIEW软件编写,实现了车辆发动机燃油消耗量的不解体测量。系统试验表明,测量系统结构简便、测量效率较高,燃油消耗量测量精度符合要求。

车辆 燃油消耗量 不解体测量 LabVIEW 液位 传感器

0 引言

近年来,我国汽车保有量逐年增加,能源消耗总量也在不断增长。加强汽车油耗方面的研究,提高燃油消耗测量精度,具有重要意义。国外学者采用传感技术、微电脑技术以及虚拟仪器技术研制的智能型油耗检测装置,在功能、测试项目、精度等方面都得到了改善[1]。相较之下,国内车辆油耗测量还是沿用传统的油耗仪测试方法和台架试验方法[2]。常用的油耗测量仪存在操作过程繁杂、费时、需要拆解车辆燃油管路破坏车辆原有结构等缺点[3-4]。实际使用中,国内研究的车辆燃油消耗量检测装置在功能和性能上与实际要求还有差距,甚至差距较大[5]。

本研究以液位测量作为切入点,通过系统硬件设计与软件程序编写,设计开发了车辆燃油消耗量测量系统。该系统从油箱充油口将探测头放入即可进行测量,无需拆开油路,具有方便、省时等优点。系统可对在用车辆发动机燃油消耗量进行测试评价,亦可用于车辆发动机供油系统工作规律研究[6]。

1 油耗测量系统概述

1.1 油耗测量系统的组成

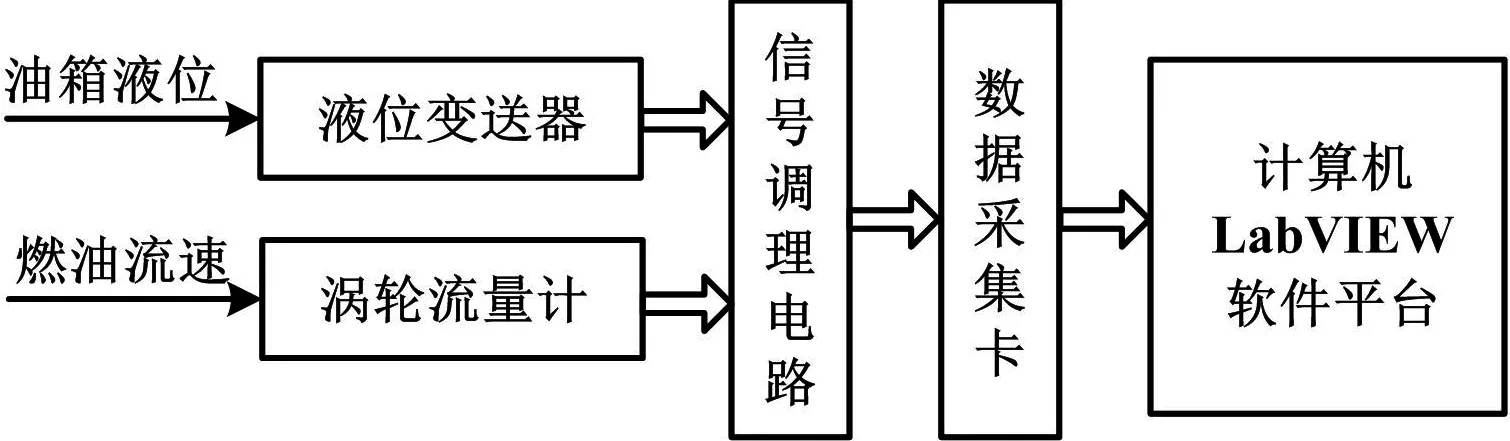

发动机油耗测量系统主要由电动油泵、量筒、油箱、涡轮流量计、液位变送器、数据采集卡、计算机等组成。系统结构图如图1所示。

图1 测量系统结构图Fig.1 Structure of the measurement system

1.2 系统工作过程描述

试验开始前先启动油泵,使油路充满燃油。油箱液位变送器探测头位置固定不变,其与燃油液面之间的距离h0记为初始深度,对应示数p0记为初始输出。测量系统工作分为两个过程:燃油消耗过程和燃油回补过程。

(1) 燃油消耗过程:启动发动机,使其按一定工况运行一段时间,使得油箱内油料液面下降,此刻变送器输出降为p1,对应的探测头与液面相对位置记为h1。

(2) 燃油回补过程:启动油泵,对油箱充油。当液位变送器输出回升至p0时,停止充油。流量计记录整个燃油回补过程流量信号,流量信号经数据采集系统分析处理输出结果。输出的结果即为在燃油回补过程中对车辆油箱的补油总量。通过补油量即可求得发动机燃油消耗量。

2 系统硬件设计

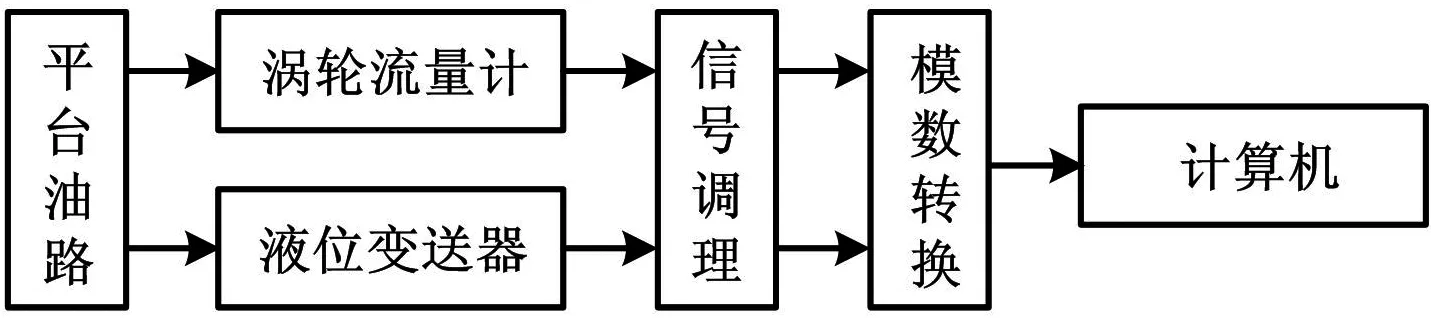

硬件系统主要包括系统油路、数据采集电路、信号调理电路等部分。系统硬件框图如图2 所示。

图2 系统硬件框图Fig.2 Block diagram of the system hardware

2.1 系统油路设计

系统油路由油泵、涡轮流量计、流量调节阀、单向阀等构成。在供油过程中,燃油经过涡轮流量计产生流量信号,并由上位机采集与处理。流量调节阀是为了保护涡轮流量计而设定的。

根据流量计使用说明,先以较小流量运行一段时间,然后逐渐调节到正常流量,避免流体对叶轮突然冲撞,影响叶轮使用寿命。单向阀的作用在于防止油液回流,造成测量误差。

2.2 数据采集电路

数据采集采用美国MCC公司生产的PMD-1208LS数据采集仪,通过USB接口与计算机完成连接。PMD-1208LS具有8个模拟输入通道、2个模拟输出、16个数字输入输出通道和1个32位外部计数器,由USB提供+5 V工作电压。

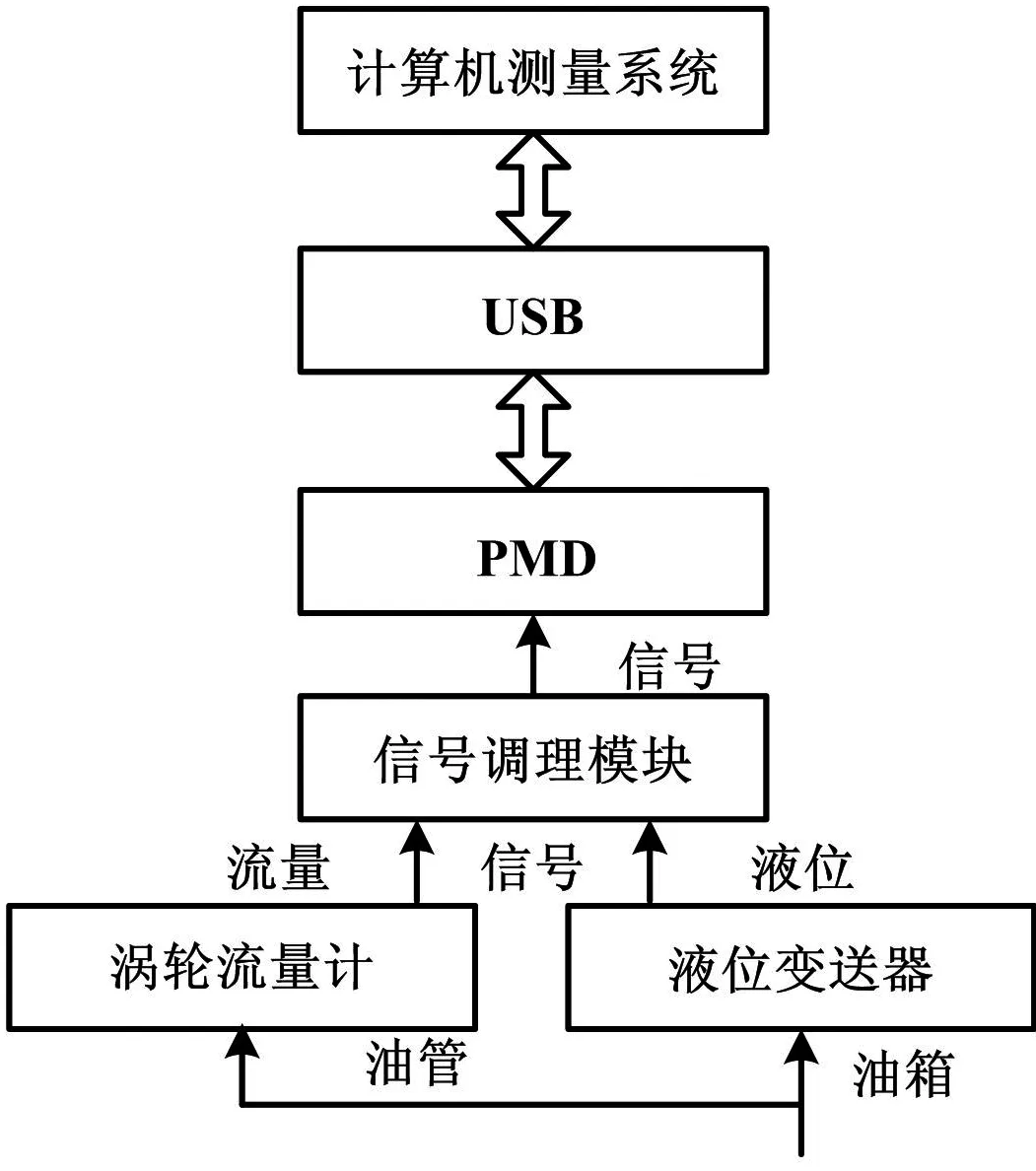

信息采集流程框图如图 3 所示。

图3 数据采集流程框图Fig.3 Flowchart of data acquisition

燃油经油管流过叶轮,涡轮流量计输出电流模拟信号。油箱内液面同步发生变化,液位变送器输出电流模拟信号。传感器产生的两路模拟信号经过信号调理模块进一步转换、放大,到个人测量装置(personal measure device,PMD),PMD采样频率为100 Hz。由PMD处理后输出数字信号,经USB送入计算机处理显示。最后存储于PC机硬盘,供后期分析。

2.3 信号调理电路设计

2.3.1I-U转换电路设计

测量系统中的PMD-1208LS数据采集仪接口只能接收识别电压信号,故需将传感器产生的电流信号转换为电压信号。本试验应用电阻分压的原理,将电阻串联入测量电路中,测量其两端电压值。电阻值的选择较为关键。若选取阻值过大,则根据焦耳定律Q=I2Rt,电路将产生发热现象,对信号测量精度产生影响。若分压电阻过小,则测量到的电压信号过于微弱,容易被噪声所淹没,而未被有效采集。综合考虑后选用分压电阻值为100 Ω。

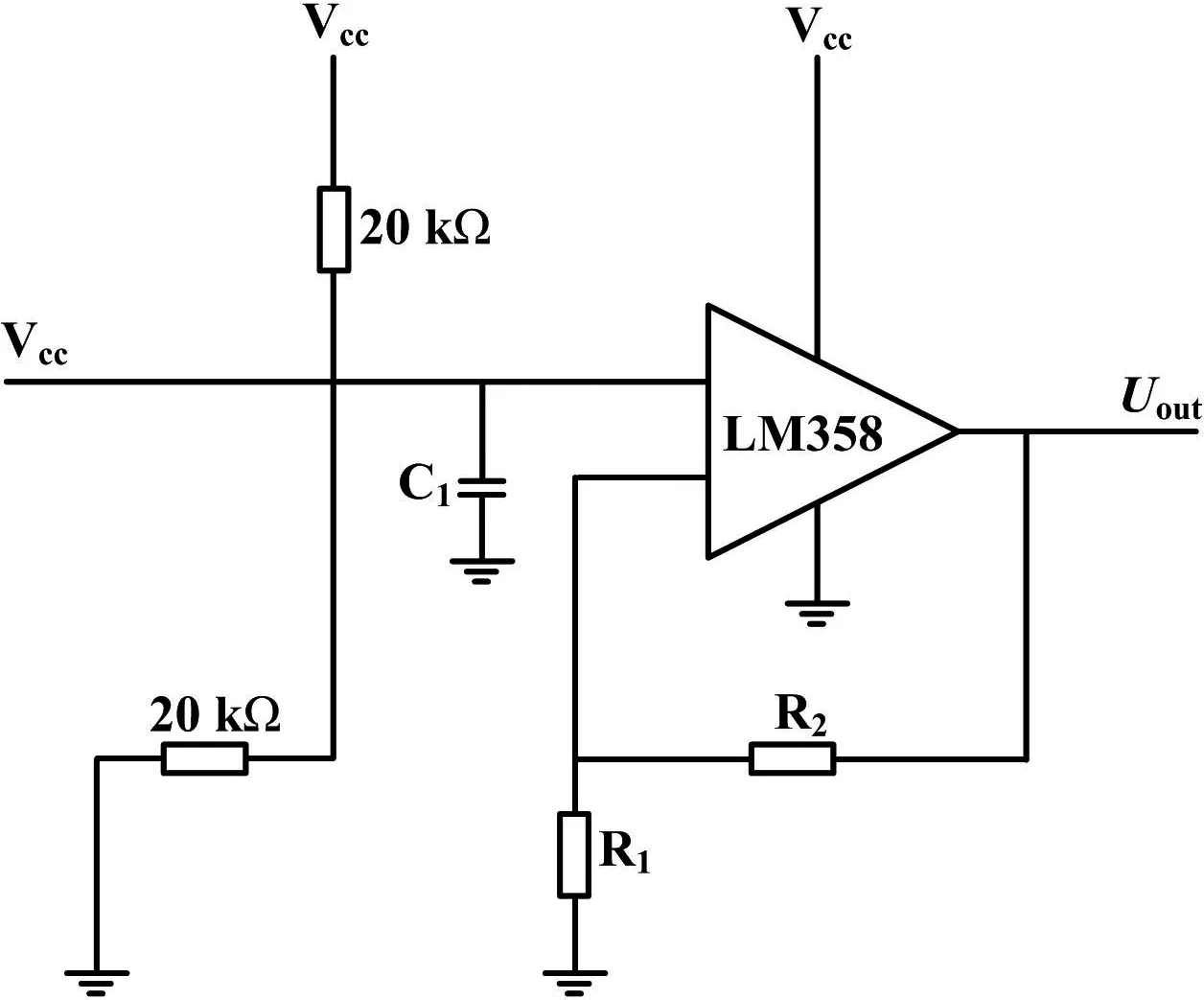

2.3.2 信号放大电路的设计

系统所采集到的信号较为微弱,均为毫伏级信号,需对信号进行放大处理。考虑到电流的失调,以及零点漂移、自激,系统选用高输入阻抗的集成运算放大器LM358。

运算放大器LM358的特点为:成本低、电源电压范围宽、功耗电流低,适合电池供电;共模抑制比为80 dB、输入失调电压较小,为2.9~5 mV;输入偏置电流非常小,一般为几皮安到几十皮安。

LM358组成的信号放大电路图如图4所示。

图4 信号放大电路Fig.4 Signal amplifying circuit

3 系统软件设计

3.1 标度变换

对于不同的物理量, 不同的传感器测量得到的信号为相同的电流信号。例如,本试验中两个不同物理量:油液流量、液位压力,分别经流量计、液位变送器测量,输出均为4~20 mA的电流信号。为了显示正确的物理量, 就需要进行标度转换。由于被测对象的各种数据的量纲与A/D 转换的输入值是不同的,压力单位为Pa,流量单位为m3/h ,而电流单位为mA,因此必须把它转化成带有量纲的数值后才能计算[7]。

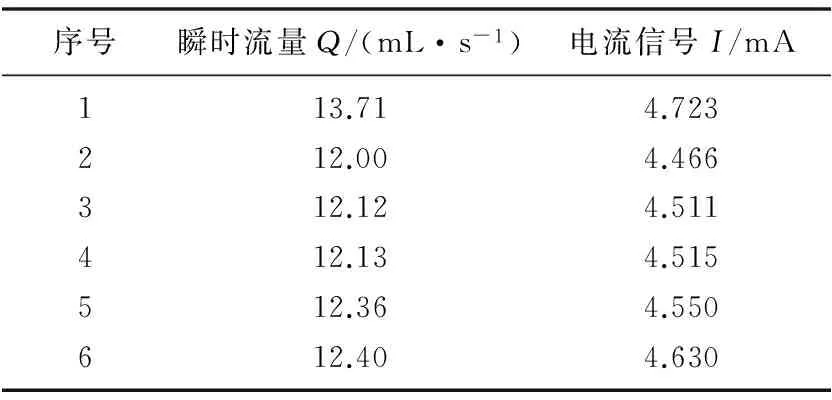

试验测试显示,涡轮流量计瞬时流量与对应电流信号关系如表1所示。

表1 流量计瞬时流量与对应电流信号关系Tab.1 Relationship between of instantaneous flow of meter and the corresponding current signal

运用SPSS建模,得到瞬时流量Q与对应电流信号I的线性回归方程为:

Q=6.719I-18.237

(1)

式中:Q为流量计瞬时流量,mL/s;I为瞬时流量对应的电流信号,mA。

由式(1)可知,流量计瞬时流量与其对应电流信号呈线性关系。模型的相关系数r=0.940,sig值p=0.005,经查表r0.01=0.917,满足r≥r0.01且p≤0.01。因此,相关系数r极显著,所建立的模型具有良好的线性度。

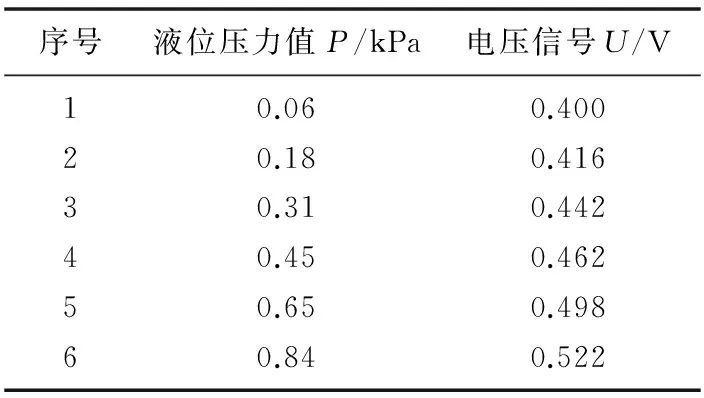

试验测试显示,液位变送器输出液位压力与对应电压信号关系如表2所示。

表2 液位压力与对应电压信号关系Tab.2 Relationship between level pressure andthe corresponding voltage signal

同上,运用SPSS建模,得到液位压力值P与对应电压信号U的线性回归方程为:

P=6.214U-2.423

(2)

式中:P为液位变送器显示压力值,kPa;U为瞬时流量对应的电压信号,V。

由式(2)可知,液位压力值与其对应的电压信号呈线性关系。模型的相关系数r=0.998,sig值p=0.005,满足r≥r0.01且p≤0.01。因此,相关系数r极显著,所建立的模型具有良好的线性度。

3.2LabVIEW编写数据采集程序

数据采集程序采用LabVIEW图形化编程软件G语言编写,主要实现系统参数(包括采样数、采样率、低通滤波器截止频率、通道选择)设定、软件滤波、数据采集处理等功能。

4 系统的标定试验

本文采用标定设备量筒对测试系统进行标定。标定设备包括量程为2L的量筒、涡轮流量计、液位变送器、电动油泵。为模拟车辆发动机燃油消耗过程,标定试验中增设一条油路,将油箱内燃油抽入量筒内,使得油箱内油料液面下降,达到模拟发动机耗油的效果;标定时,将回归方程(1)、(2)写入数据采集程序中,系统直接输出在整个过程流量计的累计流量值即燃油消耗量测量值。标定前,先设定一个基准液面深度,利用每个液位变送器示数变化值代表不同的液面变化情况。标定时,以10个不同的液位变送器示数变化值,开展标定试验,通过采集流量计测量信号,获取10组系统油耗测量值。标定试验结果如表3所示。

表3 油耗测量系统精度标定Tab.3 Accuracy calibration of the fuel consumptionmeasurement system

系统精度标定试验表明,油耗测试系统的相对误差在±2.0%内。

经分析,误差可能来源于以下几个方面[8]。

① 人工读取量筒刻度引起的误差。

② 试验平台的装配误差、传感器固有误差引起的系统误差。

③ 所拟合数学模型引起的误差。

5 结束语

针对目前油耗仪测量存在的问题,利用传感技术与虚拟仪器技术,以液位变送器、涡轮流量计作为硬件基础,采用LabVIEW编写数据采集程序,设计了车辆发动机燃油消耗量测量系统。该系统标定测试测量精度相对误差在±2.0%内,可满足车辆燃油消耗量检测的需要。系统测试时车辆无需解体,提升了操作的安全性。后期试验表明,该系统可靠性高、稳定性好、易于维护,对未来油耗研究具有一定的参考意义。

[1] 付百学,胡胜海.发动机失重法智能油耗测试技术[J].中国机械工程,2011,22(7):793-797.

[2] 凌永成,于京诺.汽车电子控制技术[M].2版.北京:北京大学出版社,2011:45-55.

[3] 张建俊.汽车诊断与检测技术[M].3版.北京:人民交通出版社,2010:287-294.

[4] 方锡邦.汽车检测技术与设备[M].3版.北京:人民交通出版社,2012:70-78.

[5] 贺新,王岐东,叶身斌.汽车油耗的测量与计算研究及其进展[J].北京工商大学学报:自然科学版,2007,25(1):32-37.

[6] 付百学,岳伟东,胡胜海.汽车油耗智能检测技术研究[J].黑龙江工程学院学报:自然科学版,2006,20(3):44-46.

[7] 吕飞龙,陈照章,黄永红.基于LABVIEW的虚拟仪器温度检测系统的设计[J].微计算机信息,2007,23(1):170-173.

[8] 张翠云,黄键.智能型快速油耗测试仪的设计[J].福建农林大学学报:自然科学版,2006,35(5):549-553.

Design of the Fuel Consumption Measurement System for Vehicle Engine

In order to solve the problems in existing fuel consumption meter for vehicle engines, such as tedious measuring operation, low measurement efficiency and disassembly needed, thus by adopting the relationship between level pressure variation and volume change of fuel consumption, the fuel consumption measurement system for vehicle engine has been designed. In the system, the test data are collected by high precision transducers, i.e., turbine flowmeter and level transmitter; data processing program is written by using LabVIEW software; thus fuel consumption measurement without disassembly for vehicle engine is implemented. The system test indicates that this system features simple structure, higher measurement efficiency; the measurement accuracy of fuel consumption measurement meets the requirement.

Vehicle Fuel consumption Measurement without disassembly LabVIEW Level Sensor

马健军(1990-),男,现为华南农业大学车辆工程专业在读硕士研究生;主要从事发动机油耗测量方面的研究。

TP274+.2;TH814

A

10.16086/j.cnki.issn1000-0380.201506017

修改稿收到日期:2015-01-24。