钢管探伤中电气控制及监控系统的设计

刘品潇 马 健

(南阳理工学院1,河南 南阳 473004;山东省科学院激光研究所2,山东 济南 250103)

钢管探伤中电气控制及监控系统的设计

刘品潇1马 健2

(南阳理工学院1,河南 南阳 473004;山东省科学院激光研究所2,山东 济南 250103)

为实现钢管涡流探伤的自动控制和生产线的远程监控,设计了电气控制系统和人机交互界面。分析了钢管涡流检测工艺流程,使用西门子PLC采集接近开关等数字量并进行逻辑运算;通过电磁阀控制气缸的动作,实现钢管上料、检测、下料及分选的自动化;人机界面实现用户登录、在线实时监测、报警及报表生成等功能。通过生产实践可知,电气控制及监控系统能够稳定运行,操作简单,具有较高的检测效率。该系统可为其他在线监控系统与人机界面的设计提供借鉴和参考。

钢管涡流探伤 自动控制 PLC 监控系统 人机界面

0 引言

涡流探伤在无缝钢管在线检测中占据着重要的地位。山东省科学院激光研究所生产的涡流探伤设备具有设计合理、经久耐用以及探测钢管直径范围广泛的特点,已经成功应用于宝钢、包钢、攀成钢等多家钢铁公司[1]。涡流探伤设备的机械部分通常包括上料机构、探伤主机、下料及分选机构。为了提高该设备的自动化水平,需要设计相配套的电气控制系统。根据实际生产需要,对电气控制系统的要求如下:①安全可靠,能够稳定运行;②操作维护简单,仅需少量按钮就能够实现控制功能;③具有手动与自动两种操作模式,手动模式主要用于设备的调试阶段,而自动模式则应用于常规下的生产检测过程中,以减轻工人的劳动强度,提高检测效率;④磁饱和设备及探头高度能够调整,以便适应不同型号钢管的涡流探伤。

为了便于人机交互,设计人机界面视涡流检测流水线上各数字量的状态,并将数据下载至PLC中的存储区域;同时可以实现状态报警、数据记录及分析、报表打印等功能。西门子PLC的人机界面可以利用西门子提供的Prodave软件包中的库函数进行自行开发[2],但需要开发人员熟练掌握通信协议和库函数。借助组态王[3]、WinCC或WinCC Flexible组态软件,开发人员可在较短时间内上手,并开发出功能完善的人机界面[4]。因此,本文使用WinCC Flexible进行触摸屏的组态。

1 钢管涡流探伤设备的工作流程

热轧无缝钢管经过穿孔、定径、矫直、精整后到达涡流探伤工位。首先,钢管被吊装至上料台架,由上料爪拨至辊道上,当辊道电机正转时,钢管向主机方向前进。其次,到达磁饱和装置中,钢管被磁化[5],以降低磁导率波动引起的噪声。随后穿过安装于磁饱和装置中的探头进行涡流探伤。另外,为了降低剩磁对后续焊接加工的影响,后续还需对钢管进行直流退磁和交流退磁[6]。钢管有伤时,涡流仪器发出报警并将伤信号送至PLC。当有伤钢管行进至下料接近开关位置处时,分选气缸首先工作,顶起分选臂,其次下料气缸顶起下料爪,将钢管拨入废料槽中;否则钢管无伤时,分选气缸不工作,钢管由下料爪拨下辊道后沿着未抬起的分选臂直接落入正品槽。当所检钢管型号变化时,可以通过升降电机来调节磁饱和装置及探头的高度,以适应钢管中心高度的变化。

涡流探伤设备的电气控制由PLC进行实现。如前所述,钢管涡流探伤流程中的上料、下料及分选动作的控制分为手动模式和自动模式。手动模式下,由操作员利用按钮实现上述动作;自动模式下,则由电气系统根据涡流仪器信号、接近开关的状态进行自行判断来完成各动作。此外,为了便于检测状态的查看和远程控制,在触摸屏中编写了人机交互界面。

2 电气控制系统的硬件设计及PLC编程

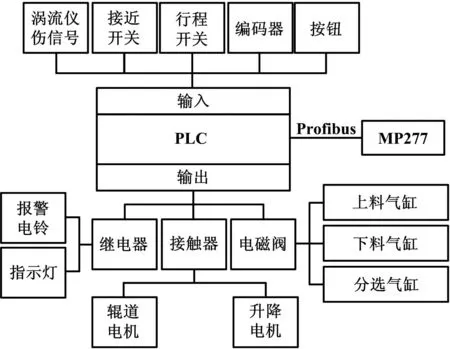

根据钢管涡流探伤的需求,在电气原理图的基础上,采用涡流式传感器、西门子PLC、继电器、接触器、编码器和升降电机、辊道传送电机、电磁阀及气缸搭建整个电气控制系统,图 1为硬件连接原理图。PLC型号为313C-2DP,集成有16点 DI输入和16点DO输出,最多可以连接3路24 V增量型编码器。为了增加

输入输出的模块点数,采用DP从站模块ET200S进行扩展。PLC的输入模块连接接近开关、行程开关、编码器及按钮。其中编码器与升降电机的输出轴联接在一起;输出模块直接连接控制元件(继电器、接触器)和执行元件(电磁阀),后端的继电器和接触器又和报警电铃、指示灯以及电机进行连接。此外,PLC具有2个DP主站/从站接口,通过Profibus总线连接西门子触摸屏MP277。相应地,在组态时PLC作为主站,MP277作为从站。

图1 硬件连接原理图Fig.1 Schematic diagram of hardware connections

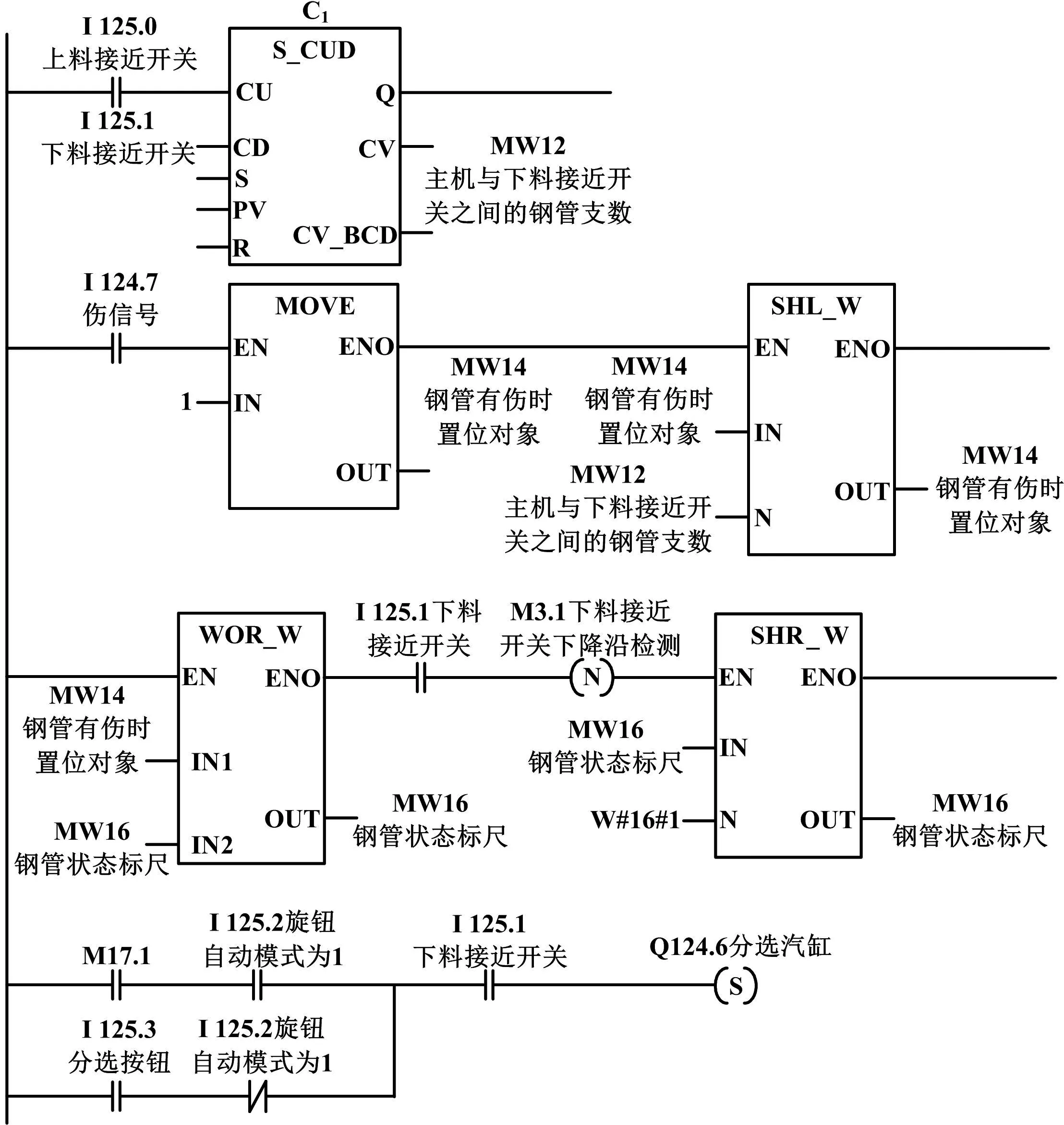

分选动作的PLC程序如图2所示。

图2 分选动作的PLC程序Fig.2 The PLC program for sorting action

PLC编程时,首先对PLC进行组态[7]和资源分配。使用西门子编程软件中的符号表可以增强PLC程序的可读性,同时能够快速地修改变量地址和符号名称。将地址I124.0~124.2分配给编码器,使用PLC的高速计数功能获取磁饱和设备及探头的高度,同时需要对Count属性进行正确的参数配置[8]。主机与下料接近开关之间的钢管支数、钢管有伤时置位对象、钢管状态标尺等参数,均为PLC程序中实现下料或分选功能的关键性判定依据,对应分配的地址为MW12、MW14、MW16。建立组织块OB100、OB40、 OB1和数据块DB47、DB50。其中,OB100在PLC暖启动时仅运行一次,可以在块中初始化一些参数;OB40为硬件中断组织块,在其中编写升降电机的停止程序;在循环组织块OB1中编写顺序逻辑控制程序。DB47数据块供高速计数器使用;而DB50则存储一些类似磁饱和设备及探头高度等关键性参数,以防止掉电后数据出现丢失的状况。分配地址DB50.DBD2存放最近一次高度设定值,地址DB50.DBD6存放高度当前预设值。

自动模式下完成分选动作是电气系统一项重要的功能,然而在设备检测效率较高的情况下,主机和下料接近开关之间会存在两根甚至多根钢管。因此,不能简单地根据上次报警信号便立即对到达下料接近开关处的钢管进行分选,应该利用钢管状态标尺对当前下料接近开关处的钢管进行有无缺陷状态判断。具体实现方法如下:当前的探测钢管若有伤,则将伤信号送入PLC输入模块。依据钢管支数对MW14相应数据位置1,随后MW14与钢管状态标尺MW16进行求或运算,再将钢管有伤状态送入MW16。MW16在辊道上每落下一根钢管时右移1位,以保证钢管状态标尺数据位与辊道上的钢管状态一一对应。值得注意的是,西门子PLC的字在存储器中将高8位放置后面[9],所以当前下料接近开关处的钢管状态对应的是数据位M17.1。若该数据位为1,则执行分选动作。

钢管与V形辊轮接触,辊道高度固定不变,因此不同型号的钢管对应着不同的中心高度,如图 3所示。

图3 钢管的中心高度计算用图Fig.3 Chart for calculating center height of steel pipe

图3中,两种规格不同的钢管相对M点的中心高度分别为:

(1)

(2)

则二者中心的相对高度为:

(3)

式中:φA、φB分别为A、B两种钢管的直径;α为剖面上辊轮两斜边夹角的一半。

显然,当钢管型号由A更换为B时,需要利用电控系统进行磁饱和设备及涡流探头高度的调整,以保证钢管从二者共同的内圆孔中正常通过。比较简便的做法是在设备调试阶段,以主机的下限位开关作为高度的相对零点,针对每种规格的钢管,记录磁饱和设备及涡流探头高度对应的编码值并且存入触摸屏的配方中。于是在设备探伤工作阶段,当钢管更换型号时,将高度配方值下载至PLC,随后PLC根据逻辑运算结果,控制升降电机动作。

相应的PLC程序实现方法具体如下。首先,比较DB50中的高度预设值DB50.DBD6和最近设定值DB50.DBD2,若当前预设值大于最近设定值,则执行预设值减去最近设定值的指令,求出旋转编码器的理论计数值并存入MD18,将MD18作为比较值写入SFB47,同时使用MD22存储编码器计数值。其次,将SFB47中的COUNTVAL和MD22进行清零并打开SFB功能块的软件门。然后升降电机执行正转动作,磁饱和设备及探头缓慢上升。当计数值等于比较值时触发硬件中断,升降电机停机,说明升降电机上升动作完成。而当磁饱和设备及探头需要下降时,同样以编码器的数值作为参考,升降电机执行反转动作。若电控系统掉电重启后,电气控制系统还具有回位功能,则开机后自动校准磁饱和设备及探头的高度,确保高度相对零点为下限位开关。

3 触摸屏组态

本设计选用西门子触摸屏MP277进行组态[10]。在人机界面能够直观地显示出钢管批号、规格、材料、来料支数、合格支数、在线支数。另外,界面中还有用户登陆和注销按钮,以方便数据的追溯与查询。打印报表则是实现上述各元素的打印功能。钢管规格按钮与组态配方相关联,该组态配方的成分为磁饱和设备及探头的高度。为了方便操作,高度值用编码器的计数值表示,相应组态配方的数据记录则为不同钢管型号对应的高度值。在人机界面中点击钢管规格按钮,就会出现不同型号钢管的磁饱和设备及探头高度的配方视图,在视图中选择不同的配方,随后将数据下载至PLC的DB50.DBD6中,则完成了PLC程序中的高度预设值输入。人机界面还组态了离散量报警,可实现钢管缺陷、磁饱和设备极限位置、上料时间过长及下料时间过长等报警功能。

在人机界面的图形I/O域,以动画的形式呈现当前探伤设备上钢管的运动状态,可以方便操作人员进行查看。通过图形列表实现钢管运动动画的具体方法为:首先,准备钢管在设备中不同位置处的图片,建立图形列表,并以PLC中MW22作为控制变量,MW22的值与涡流探伤设备中各处的接近开关的状态相关。于是,钢管运行至某个接近开关,图形I/O域便加载与MW22相对应的图片,当MW22连续变化时,人机界面中就呈现出钢管运动状态的动画。

PLC程序编制和人机界面组态完成后,使用S7-PLCSIM进行程序模拟仿真。这样可以在程序开发早期消除错误,降低开发成本,加速开发进程,提高程序的质量[11]。电气控制和监控系统仿真测试无误后便可以进行项目的下载及电气控制系统的硬件连接,继而进行涡流探伤设备及电器柜的调试、安装及使用。

4 结束语

在钢管涡流探伤工艺分析基础上,提出了电气控制系统硬件设计及人机界面组态的方案。重点描述了分选操作和主机高度调整的PLC编程实现,以及人机界面中动画的制作和磁饱和设备及探头高度的配方组态。开发出的钢管涡流探伤电气控制和监控系统自动化程度高,使用方便,人机界面友好。截至目前为止,这些系统仍处于稳定运行状态中,给企业带来了良好的经济效益。

[1] 董欣,孟令华,孙继华,等.人机界面HMI在涡流探伤中的应用[J].自动化与仪表,2011(8):66-69.

[2] 马健,韩晓华,黄绪平,等.PC上位机与S7-300系列PLC进行通讯的研究[J].制造技术与机床,2011(3):169-172.

[3] 刘喜梅,王康胜.污水处理厂远程监控系统的设计[J].自动化仪表,2014,35(6):83-86.

[4] 西门子(中国)有限公司.深入浅出西门子人机界面[M].北京:北京航空航天大学出版社,2009:2-4.

[5] 况雪军.国内无缝钢管涡流及超声波自动探伤的现状及其发展[J].钢管,2007,36(5):54-56.

[6] 万本例,张路根,胡智,等.钢管饱和磁化下涡流检测有限元仿真研究[J].制造业自动化,2011,33(8):116-119.

[7] 张还.空压机组电气控制系统的设计[J].自动化仪表,2010,31(4):34-36.

[8] 柴瑞娟,孙承志,孙书芳,等.西门子PLC高级培训教程.[M].北京:人民邮电出版社,2009:40-46.

[9] 廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005:69-72.

[10]罗庚兴.高线打包机PLC自动控制系统的设计[J].自动化仪表,2014,35(2):31-34,39.

[11]王君辉,尹敏.仿真软件S7-PLCSIM在磨床数控化改造中的应用[J].轴承,2010(12):15-18.

Design of the Electrical Control and Monitoring System in Flaw Detection of Steel Pipe

In order to implement automatic control of steel pipe eddy current flaw detection and remote control of the production line, the electric control system and human machine interaction interface have been designed and the technological process of the steel pipe eddy current detection is analyzed. Siemens PLC is used for collecting discrete signals, such as proximity switches, etc., and conducting logical operation. The actions of the cylinders are controlled by solenoid valves to realize automation of steel pipe loading, detecting, unloading and sorting. The functions of user login, online real time monitoring, alarm, and report generation are implemented through man machine interface. The productive practice shows that the electric control and monitoring system is running stably, operation is easy, possesses high detection efficiency. In addition, the system can also be the reference and guidance for designing other online monitoring systems and human machine interfaces.

Steel pipe eddy current flaw detection Automatic control PLC Monitoring system HMI

刘品潇(1973-),男,2007年毕业于河南科技大学机械工程专业,获硕士学位,讲师;主要从事机电一体化技术的研究。

TP273+.1

A

10.16086/j.cnki.issn1000-0380.201506008

修改稿收到日期:2015-01-09。