小尺寸圆柱端面缺陷在线视觉检测系统

刘 斌 高雅妮

(天津理工大学自动化学院1,天津 300384;武警指挥学院军事教育培训系2,天津 300250)

小尺寸圆柱端面缺陷在线视觉检测系统

刘 斌1高雅妮2

(天津理工大学自动化学院1,天津 300384;武警指挥学院军事教育培训系2,天津 300250)

基于视觉测量技术,研究开发了一套小尺寸圆柱工件的端面缺陷在线检测系统。利用CCD摄像机和普通LED光源形成传感器,结合自主开发的应用软件,实现缺陷的自动检测。研究了适用的图像处理算法,以准确可靠地获得端面的外轮廓数据;提出了利用轮廓数据和其拟合的椭圆计算特征数值的方法,并制定了缺陷判定准则。试验结果表明,该系统具有较高的检测速度与判定准确度,提高了现有的生产线效率。

缺陷检测 视觉检测 图像处理 圆柱端面 轮廓提取 椭圆拟合

0 引言

随着经济的发展,工业生产线对产品质量控制的要求越来越高,产品尺寸向小尺度发展,计量方式从抽检向在线全检过渡,对产品测量和检测的要求越来越高。随着视觉检测技术的不断发展,其越来越多地取代人工检测,在工业现场得到了广泛的应用,其中表面缺陷检测是重要应用之一,涉及到越来越多的工业产品检测[1-8]。

小尺寸圆柱作为典型工件[9],是圆柱滚子轴承的主要组成部分之一,其端面品质对于轴承的正常工作有着重要的影响。本文基于视觉检测技术,研制开发了适用的在线缺陷检测系统,系统使用简单的光源照明方式。同时,为适应工业现场环境造成的图像灰度不均匀等影响因素,对于快速准确地提取缺陷的图像处理方法和可靠的缺陷判定准则进行了研究。

1 系统组成

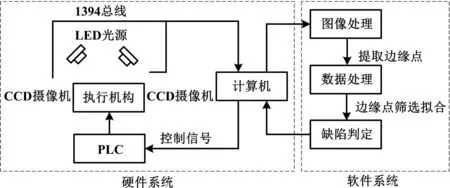

研究开发的小尺寸圆柱端面缺陷在线视觉检测系统的基本结构如图1所示。

图1 系统结构图Fig.1 Structure of the system

系统主要由硬件系统和软件系统组成。

硬件系统主要由两套端面缺陷检测传感器(分别由1台1394总线的CCD摄像机和1个普通LED光源组成)、计算机、PLC、机械执行机构等组成。硬件系统具体完成的功能为:①LED光源将被测的小尺寸圆柱端面照亮,CCD摄像机采集端面图像,并将采集到的图像传入计算机;②计算机根据自主开发的软件进行缺陷检测和判定,并向PLC发送控制指令,操控机械执行机构完成筛选动作。

软件系统完成的功能有:①对计算机采集的图像进行图像处理,获取端面的外轮廓像素点集;②利用获取的像素点集进行运算处理,得到可表征端面质量的特征数值,并根据本文研究制定的准则进行判定,快速有效地判别缺陷;③根据判别结果,软件通过计算机串口与PLC通信,发送控制指令。

2 检测方法及判定准则

在加工制造过程中,工件端面可能会出现缺口、残损等缺陷,缺陷处在光照下会产生局部阴影,使得在图像上对应区域的像素灰度值下降。为了完成在线检测的任务,系统需要采用稳定且速率较高的图像处理算法,得到可有效表征端面质量的量化特征数值,并依据合理的判定准则对工件缺陷进行可靠的判别。下面将针对本文采用的图像处理算法和制定的缺陷判定准则进行详细阐述。

2.1 图像处理算法

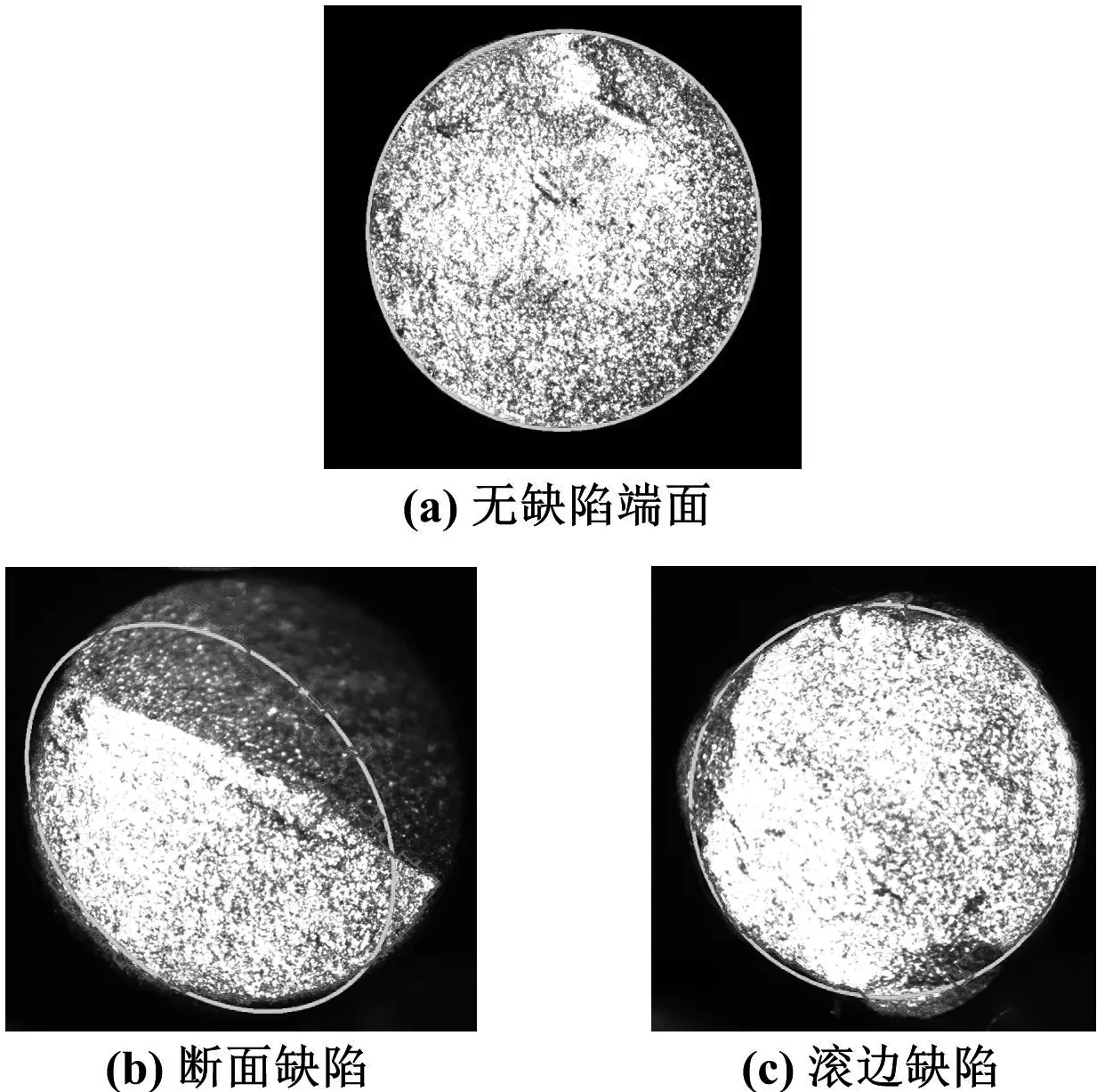

本系统进行图像处理的目的是为了突出图像中的有用信息,即提取端面的外轮廓信息。实际采集到的直径为5 mm的圆柱工件的端面图像如图2所示。

图2 采集的端面图像Fig.2 Captured image of the end surface

由于光照不均匀等因素影响,在端面内部存在部分灰度数值低的区域,易造成外轮廓提取过程中轮廓点内连入端面内部的情况,而造成无法准确地提取外轮廓点集。因此,本文拟定了如图3所示的图像预处理流程。

图3 图像预处理流程图Fig.3 Flowchart of image pre-processing

图像预处理具体流程为:首先,利用高斯滤波器对图像进行平滑处理;随后,采用“先膨胀,后腐蚀”的闭运算填充端面内灰度值小的空洞区域;之后,利用最大类间方差(OTSU)算法,自适应阈值分割,完成图像二值化;最后,利用Canny算子进行边缘检测[9-10],获得端面的外轮廓点集数据。

按照上述流程处理的图像效果如图4所示。

图4 图像预处理结果Fig.4 Results of the image pre-processing

2.2 轮廓数据处理

为了能够形成表征端面质量的量化特征数值,本文对图像预处理得到的圆柱端面外轮廓点集进行椭圆拟合[10-12]。依据的思路为:如果是品质良好的圆柱端面,则轮廓点集和拟合的椭圆应基本重合;反之,则两者会相差较大。

试验效果如图5所示。

图5 端面数据处理结果Fig.5 Processing result of the end surface data

如图5所示,人工判定无缺陷的圆柱零件端面的轮廓和拟合椭圆基本重合,而对于断面缺陷和滚边缺陷的圆柱零件端面则有明显的差别。

2.3 缺陷判定准则

针对轮廓数据及其拟合的椭圆之间的差别,需研究适用的计算方法,形成量化的特征数值,并通过试验寻找合适的区分阈值,进行缺陷的判定,从而使系统能够完成自动在线检测的功能目标。本文制定了如下计算方法。

(1)

式中:D为轮廓数据及其拟合椭圆之间的相似度;Rfit为拟合椭圆的半长轴数值;Rcal为利用提取的轮廓所包络的面积S和轮廓线长度C计算得到的理想正圆半径数值,即Rcal=2S/C。

制定该计算方法的思路为:针对人工判定无缺陷的圆柱端面,其轮廓接近理想正圆,拟合椭圆与此正圆差别很小,则D数值小;而针对有缺陷的端面,利用轮廓数据按照理想圆半径计算得出的Rcal会与拟合椭圆的Rfit数值有较大差别,即D数值大。利用该方法对图5中的3个端面进行量化计算,得到图5(a)所示无缺陷端面D=0.11,图5(b)所示断面端面D=1.02,图5(c)所示滚边缺陷端面D=0.35。

3 试验与分析

本文研制开发系统中的CCD摄像机选用型号为DH-HV1310FM的1394总线工业相机,分辨率为1 280×1 024,像元尺寸为5.2 μm×5.2 μm,帧率为18 f/s。镜头选用了70 mm镜头。直径为5 mm的圆柱端面占据图像中约720×720个像素面积,光源则采用普通的白光LED阵列。

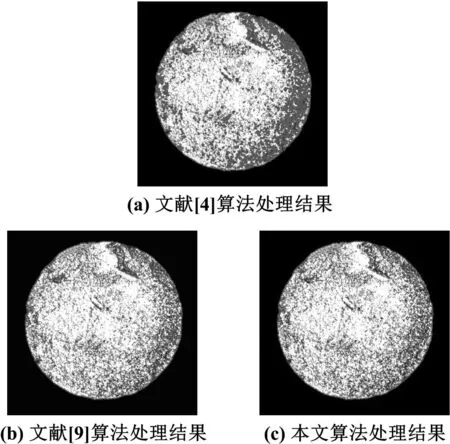

为了验证本文方法对圆柱端面缺陷的提取能够取得较好的效果以及本文算法的优越性,采用实际生产线上获取的圆柱端面图像进行缺陷检测,与文献[4]提出的非下采样Contourlet变换(NSCT)域的自适应阈值系数图像重构算法、文献[9]提出的利用梯度差分直方图结合图像自适应分类的改进自适应阈值Canny边缘检测算法进行比较,结果如图6所示。

图6 3种算法的处理效果Fig.6 Processing effects by using three kinds of algorithms

由图6可以看出,由于圆柱端面整体灰度不均、边缘区域对比度略低,文献[4]算法虽然能较好地提取到外轮廓,也提取到了存在缺陷区域,但无法消除原始图像中由于灰度不均产生的噪声点,在端面内部提取到了很多无效轮廓,增加了后续数据处理的难度。文献[9]算法能够连接断续的边缘,但不能准确地提取出端面的外轮廓。而本文算法有效地克服了噪声点的影响,能够较好地完成缺陷提取。

针对试验图像,在同一台计算机上对3种算法的运行性能进行比较,性能数据如表1所示。

表1 3种算法运行性能比较Tab.1 Comparison of the operating performance of the three algorithms

由表1可以看出,文献[9]算法耗时最少,但检测效果不好;文献[4]算法耗时较长,但缺陷提取效果不理想,易将孤立噪声点检测成缺陷;本文算法虽然比文献[9]算法的速度慢,但准确度较高,能够满足在线检测需求。

通过试验,设定D的区分阈值为0.2。经过在线测试试验验证,本系统的平均检测速度小于300 ms/件,无漏检情况,误判率小于0.8%。

4 结束语

本文详细介绍了研制开发的小尺寸圆柱端面缺陷在线视觉检测系统,阐述了系统的组成及相应的结构设计。

针对被检测的圆柱端面整体灰度不均、边缘区域对比度略低的情况,研究了有效的图像处理流程,即通过图像平滑、去除噪点、自适应阈值分割,准确地获取圆柱端面的边缘轮廓数据;提出了缺陷判定准则及对应缺陷程度的特征数值的计算方法。该方法具体是利用轮廓数据信息进行理想圆几何半径计算和椭圆拟合半长轴数值计算,利用两者差别程度对缺陷进行评价判定。

试验数据表明,该系统具有较高的检测速度和缺陷判定准确度,为圆柱端面缺陷的快速检测提供了有效的途径。

[1] 王宣银,梁冬泰.基于多元图像分析的表面缺陷检测算法[J].浙江大学学报:工学版,2010,44(3):448-452.

[2] 宋乐,林玉池,何冬,等.空心圆柱端面缺陷的快速视觉检测[J].中国图象图形学报,2009,14(10):2137-2140.

[3] 李雪琴,蒋红海,刘培勇,等.非下采样Contourlet域自适应阈值面的磁瓦表面缺陷检测[J].计算机辅助设计与图形学学报,2014,26(4):553-558.

[4] Kims Y,Song Y C,Jung C D,et al.Effective defect detection in thin film transistor liquid crystal display images using adaptive multi-level defect detection and probability density function[J].Optical Review,2011,18(2):191-196.

[5] Li Di,Liang L Q,Zhang W J.Defect inspection and extraction of the mobile phone cover glass based on the principal components analysis[J].International Journal of Advanced Manufacturing Technology,2014,73:1605-1614.

[6] 方乃伟,吕学强,张丹,等.机械设计图像主轮廓提取算法研究[J].计算机工程与设计,2013,34(8):2778-2782.

[7] 张志强,宋海生.应用Otsu改进Canny算子的图像边缘检测方法[J].计算机与数字工程,2014,42(1):122-128.

[8] 苏俊宏,刘胜利.圆柱型高精密零件表面缺陷检测及形貌分析[J].激光与光电子学进展,2014,51(4):150-154.

[9] 雒涛,郑喜凤,丁铁夫.改进的自适应阈值Canny边缘检测[J].光电工程,2009,36(11):106-111.

[10]陈海峰,雷华,孔燕波,等.基于最小二乘法的改进的随机椭圆检测算法[J].浙江大学学报:工学版,2008,42(8):1360-1364.

[11]周勇亮,金燕,何萍,等.随机Hough变换圆检测累计加速算法[J].计算机辅助设计与图形学学报,2014,26(4):574-580.

[12]葛伟华,陈优广.基于边界跟踪的区域面积计算[J].计算机应用与软件,2008,25(6):239-240.

Online Visual Defects Inspection System for Small Sized Cylindrical End Surface

Based on vision measurement technology, an online visual inspection system for defects of small sized cylindrical end surface has been researched and developed. By adopting CCD camera and the sensor formed by ordinary LED light source, and combining with the self-developed application software, automatic inspection of the defects is achieved. The applicable image processing algorithm is researched to precisely and reliably obtain the data of outer contour of the end surface; the calculation method for the characteristic value using contour data and fitted ellipse is proposed, and the criteria of identifying defects is worked out. The experimental results indicate that this system possesses higher inspecting speed and determining accuracy, thus it can enhance existing efficiency of production line.

Defect inspection Vision inspection Image processing Cylindrical end surface Contour extraction Ellipse fitting

天津市教委科研计划基金资助项目(编号:20140701)。

刘斌(1983-),男,2010年毕业于天津大学测试计量技术及仪器专业,获博士学位,讲师;主要从事激光及光电测试技术的研究。

TP274

A

10.16086/j.cnki.issn1000-0380.201506004

修改稿收到日期:2014-11-25。