ADP-12复配无卤阻燃体系对ABS阻燃及力学性能的影响*

李 斌,蒋东旭,孟凡旭,姚 薇**

(1.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.潍坊中旭高分子材料有限公司,山东 潍坊 262500)

ABS树脂为五大合成树脂之一,广泛用于汽车配件、电器制品以及建筑材料等领域,但ABS易燃,其极限氧指数仅为18%左右,且存在无自熄性、易滴落等缺点,极大限制了其使用范围,因此对其进行阻燃改性有着重要的意义,近年来ABS阻燃已成为聚合物阻燃的研究热点[1-2]。

溴系阻燃剂具有用量小、阻燃效率高的特点,制备的阻燃ABS树脂有着良好的力学性能,广泛用于ABS阻燃材料的制备,但溴系阻燃剂在燃烧过程中产生大量烟雾及腐蚀性气体,极易对人体产生二次伤害;同时,溴系阻燃材料的制备还会造成环境的污染及加工设备的腐蚀[3-4],随着欧盟RoHS及WEEE指令的颁布更加限制了该阻燃体系的应用,选择环保、高效阻燃剂制备无卤阻燃ABS材料已迫在眉睫。

单独磷系阻燃剂阻燃效果欠佳,通常并用氮系阻燃剂来增加其阻燃效果,磷氮复配阻燃体系具有不含卤素、低毒、抑烟等特点,具有广阔的发展前景[5-6]。本文采用新型阻燃剂二乙基次磷酸铝(ADP-12)作为主阻燃剂,协效氮系阻燃剂三聚氰胺氰尿酸盐(MCA)、三聚氰胺聚磷酸盐(MPP)制备无卤阻燃ABS树脂,兼顾气相与固相阻燃双重功效,该体系填加量小且阻燃剂均为白色,避免了对制品颜色的影响[7]。主阻燃剂ADP-12不吸水,分子中含有的二乙基与ABS树脂有良好的相容性,同时ADP-12中含有的金属阳离子铝有着一定的抑烟效果,是近年来新开发的新一代绿色环保型阻燃剂[8]。本文探究ADP-12并用协效阻燃剂MCA、MPP对ABS阻燃性能和力学性能的影响;研究了不同气氛下ABS及阻燃ABS的热失重行为,并提出阻燃机理;同时采用扫描电子显微镜(SEM)观察阻燃剂形貌,并通过偏光显微镜(POM)、相差显微镜(PCM)对阻燃剂在ABS中的分散情况进行观察。目前人们对该体系的研究仅限于对聚酰胺(PA)、聚对苯二甲酸丁二醇酯(PBT)等聚合物的阻燃,用于ABS树脂阻燃却鲜有报道,笔者采用该体系制备的无卤阻燃ABS树脂具有低烟、高效阻燃的特点,对ABS的阻燃研究有一定的指导意义。

1 实验部分

1.1 原料

ABS:PA-757,台湾奇美宝业股份有限公司;ADP-12:青岛欧普瑞新材料有限公司;MCA:青岛欧普瑞新材料有限公司;MPP:青岛欧普瑞新材料有限公司;抗氧剂1010:青岛普欧化工有限公司。

1.2 阻燃ABS的制备

将干燥的ABS与各阻燃剂体系按比例在高速搅拌机中混合均匀后,在双螺杆挤出机熔融混炼,然后挤出、冷却、造粒。挤出的粒料加入到注塑机中,注塑成标准样条。

1.3 性能测试

垂直燃烧:采用南京市江宁区分析仪器厂生产的CZF-3型垂直水平燃烧试验机,按垂直燃烧(UL-94)标准测试,样品尺寸为100 mm×13 mm×4 mm。

氧指数:采用南京市江宁区分析仪器厂生产的HC-2型氧指数仪,按GB/T2506—1993测试,样品尺寸为100 mm×13 mm×4 mm。

拉伸性能:采用台湾高铁科技股份有限公司生产的AI-7000M电子拉伸实验机,按GB/T1040—1992测试,拉伸速率为50 mm/min。

弯曲性能:采用台湾高铁科技股份有限公司生产的GT-TCS-2000型弯曲实验机,按GB/T9341—2000测试,弯曲速度为2 mm/min。

悬臂梁缺口冲击性能:采用高铁科技股份有限公司生产的GT-7045-MDN型悬臂梁冲击试验机,按GB/T1843—1996测试。

熔体流动速率:采用台湾高铁科技股份有限公司生产的GT-7100-MI型熔体流动速率仪,按GB/T 3682—2000测试。

邵D硬度:采用上海六中量仪厂生产的XHL型硬度计,按GB/T531—92测定样品室温下的邵D硬度。

热失重分析(TG):采用德国耐驰公司生产的TGA-209F1型热重分析仪,升温速率为20 ℃/min,空气氛围中由50 ℃升温到600 ℃,氮气氛围中由50 ℃升温到900 ℃。

POM及PCM分析:采用热压薄膜法制样,于160 ℃下热压2 min,冷却至室温,采用日本Olympus公司生产的BX51偏光显微镜进行观察,其中偏光与相差观察样品同一区域。

SEM分析:采用日本JEOL公司生产的JSM-840型扫描电子显微镜,加速电压为20 kV。

2 结果与讨论

2.1 阻燃性能

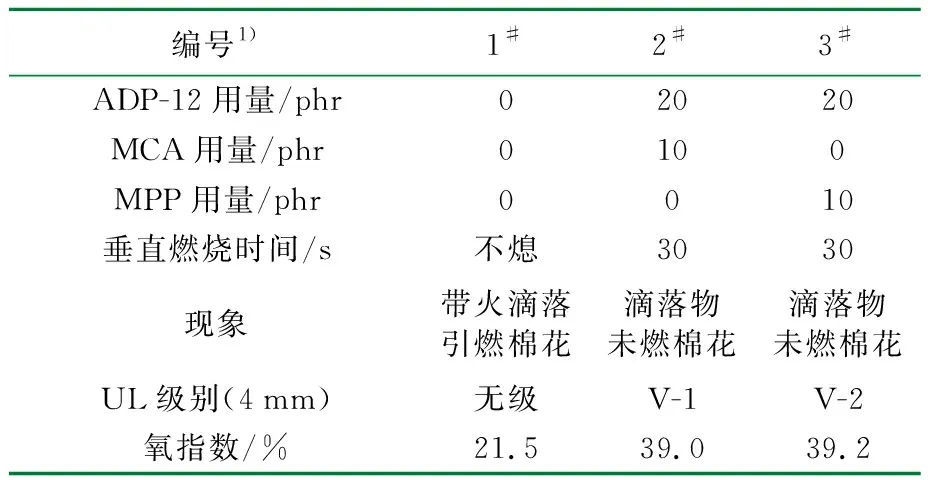

以ADP-12为主阻燃剂,分别并用协效阻燃剂MCA和MPP制备出复配阻燃ABS,各配方通过氧指数和UL-94考察其阻燃性能,如表1所示。

表1 不同复配阻燃体系对ABS阻燃性能的影响

由表1可见,不加阻燃剂的纯ABS(1#)氧指数仅为21.5%,垂直燃烧达不到任何阻燃级别,在燃烧过程中产生滴落物引燃了棉花,表明ABS属于极易燃烧的材料。当使用ADP-12/MCA复配阻燃体系(2#)时,氧指数为39.0%,较纯ABS的氧指数提高了17.5%,垂直燃烧显示达V-1级别;使用ADP-12/MPP复配阻燃体系(3#)时,氧指数为39.2%,较纯ABS提高了17.7%,垂直燃烧显示出V-2级别,阻燃性能低于配方2#。由此可见ABS中使用ADP-12复配阻燃体系,能够极大提高ABS树脂的阻燃性能。

本实验采用的是磷-氮复配阻燃体系。其中ADP-12磷系阻燃剂,受热分解产生PO·和PO2·自由基,随着温度的升高可生成聚偏磷酸,生成的PO·和PO2·自由基能够捕捉ABS燃烧分解过程中产生的活泼自由基HO·,而聚偏磷酸为不易挥发的胶状化合物,包覆在ABS表层,有效地切断了氧源,阻止热量的传递,达到阻燃的效果,同时聚偏磷酸为强脱水剂,在ABS表面形成致密的碳化层[9-10]。而MCA与MPP同为典型的氮系膨胀型阻燃剂,高温易吸热分解释放出氨气、氮气、水蒸汽等不燃性气体,同时,阻燃剂的分解带走了大部分热量,降低了聚合物表面温度;生成的含氮不燃性气体还会与空气中的氧反应生成氮气、水及深度氧化物,稀释了空气中的氧浓度和聚合分解产生的可燃气体浓度[11]。

2.2 TG分析

采用TG分析测试阻燃ABS的热稳定性,分别在氮气和空气气氛下测定,见图1。

图1 不同复配阻燃体系的ABS树脂在氮气和空气氛围的TG曲线

由图1可以看出,在氮气气氛下,3个样品热失重曲线形状接近,均有一个热失重台阶,说明只存在一种热降解反应。空气氛围中ABS及阻燃ABS热失重能够更好地反映出聚合物实际燃烧情况,1#样品在失重90%出现第一个台阶,台阶为碳层的产生,随着温度的升高,500 ℃时碳层继续发生降解,产生新的台阶,这是由于1#样品未填加阻燃剂,ABS燃烧产生碳层薄、质量差,温度升高碳层易被破坏,不能达到阻燃的效果[12];2#和3#样品在80%处有台阶出现,继续升温3#样品在540 ℃处出现第二个台阶,而2#样品没有新的台阶产生,说明2#样品生成的碳层较3#样品稳定。

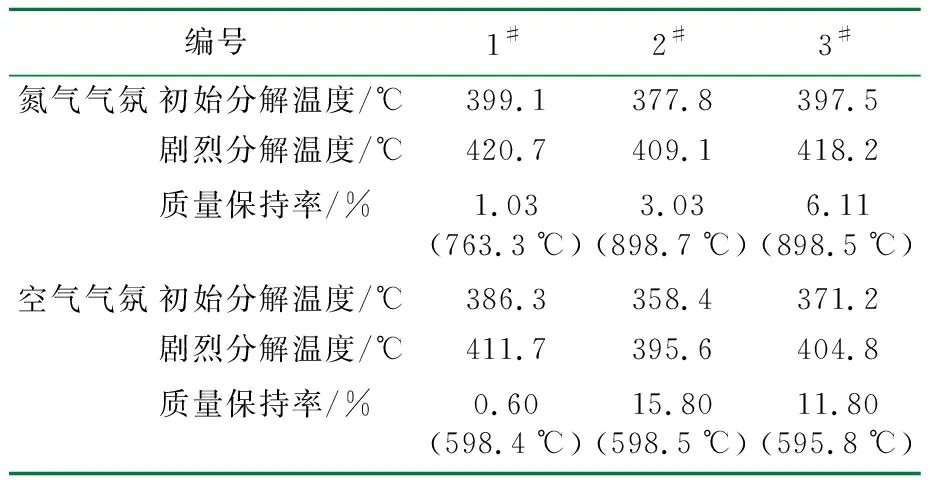

表2为不同复配阻燃体系的ABS树脂在氮气和空气氛围的热失重数据。由表2可见,在氮气气氛中,2#、3#初始分解温度均低于ABS样品(1#),这是由于阻燃剂MCA/MPP在300 ℃左右即发生分解,故阻燃剂的加入提前了初始分解温度,阻燃剂的分解吸收大量的热量,同时放出不可燃性气体稀释了可燃气体与氧浓度,能够有效防止聚合物发生燃烧。在空气氛围中,未填加阻燃剂的ABS在598.4 ℃的温度下完全分解,残碳率几乎为0,而填加复配阻燃剂制备ABS阻燃材料成碳量明显增加,2#样品的残碳率达15.8%,3#样品残碳率可达11.0%,说明2#、3#复配阻燃体系均对ABS有很好的促进成碳作用。

表2 不同复配阻燃体系的ABS树脂在氮气/空气氛围的热失重数据

图2为不同配方的ABS树脂在氮气和空气中的DTG曲线。

图2 不同配方的ABS树脂在氮气和/空气中的DTG曲线

由图2可见,样品失重速率(峰高)为:1#>3#>2#,说明阻燃剂的加入降低了ABS的分解速率;而峰宽顺序相反,即分解温度范围扩宽了,说明复配阻燃剂的加入能够有效地缓解ABS在高温下的分解行为;2#样品分解温度最宽,最大失重速率最低,说明2#样品对ABS有着更好的阻燃效果。

综合来看,热失重与燃烧实验结果相一致,采用复配阻燃体系能够提高ABS阻燃性能,2#样品较3#分解温度低,能够有效预防ABS的燃烧;热失重速率较低,防止了ABS在燃烧过程中剧烈地分解;此外,2#样品在空气中成碳率较高,说明此配方对ABS成碳有着更好的促进作用,阻燃效果更佳。

2.3 力学性能

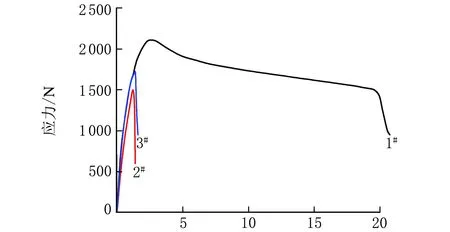

由图3可见,1#样品在拉伸的过程中有屈服点出现,同时有着较高的断裂伸长率,而加入阻燃剂后(2#和3#)样品均在屈服点前断裂,ABS脆性增加。

应变/%

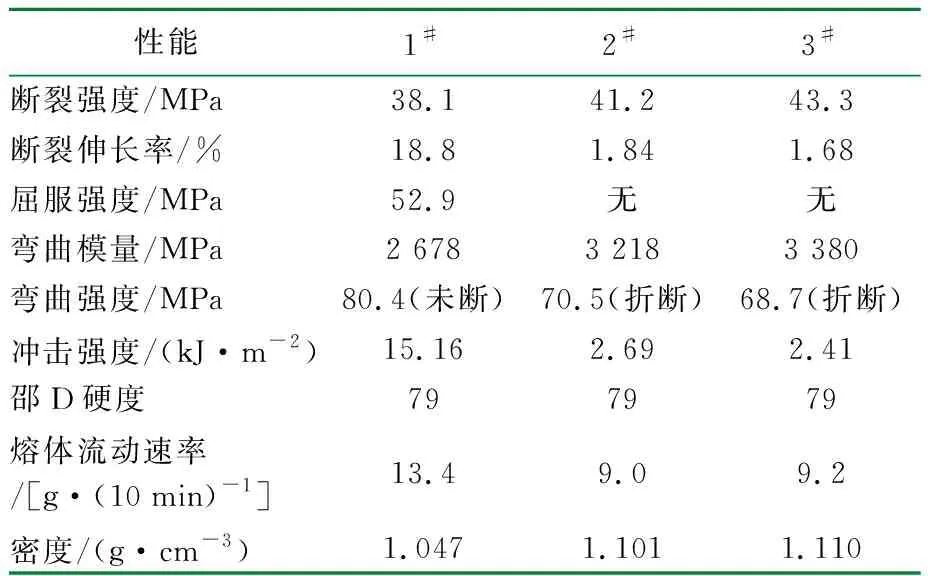

ABS及无卤阻燃ABS力学性能见表3。

表3 ABS及无卤阻燃ABS力学性能

由表3可知,不加阻燃剂的ABS样品(1#)有着较高的断裂伸长率,显示出很好的韧性塑料的特点,而填加阻燃剂的试样(2#、3#)断裂伸长率仅为2%左右。阻燃剂的加入提高了ABS的弯曲模量,这是由于阻燃剂为刚性粒子,加入后能够提高聚合物刚性[13],弯曲过程中填加阻燃剂的样品发生断裂,冲击强度较ABS样品(1#)下降了约83%,说明材料脆性增加。此外,阻燃剂的加入对ABS硬度影响不大,但熔体流动速率略有下降,说明阻燃剂的加入增加了ABS的熔体粘度,密度增大是由于阻燃剂较聚合物的密度大造成的。

2.4 相态分析

2.4.1 阻燃剂形貌

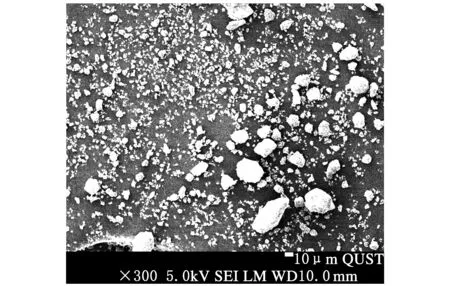

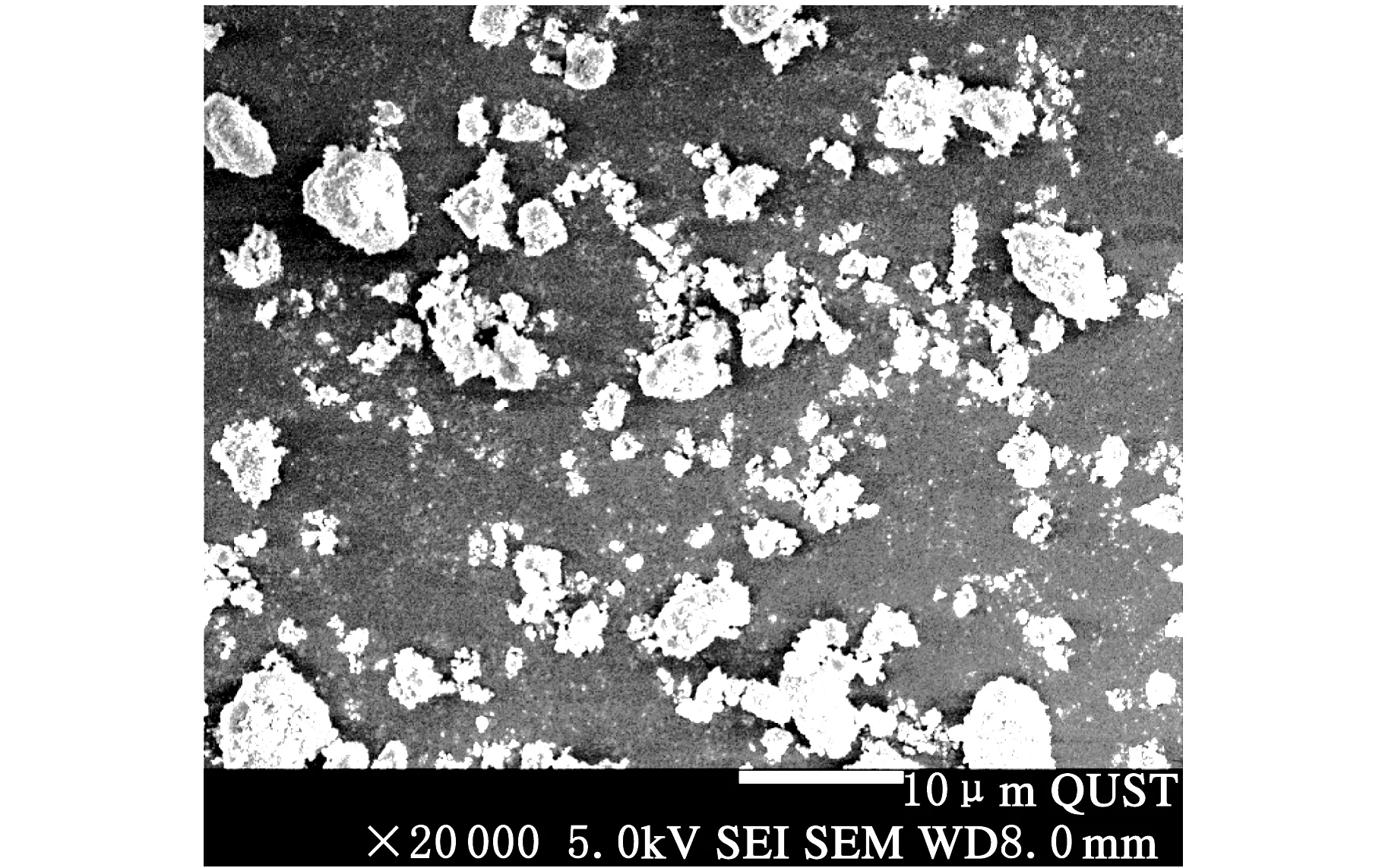

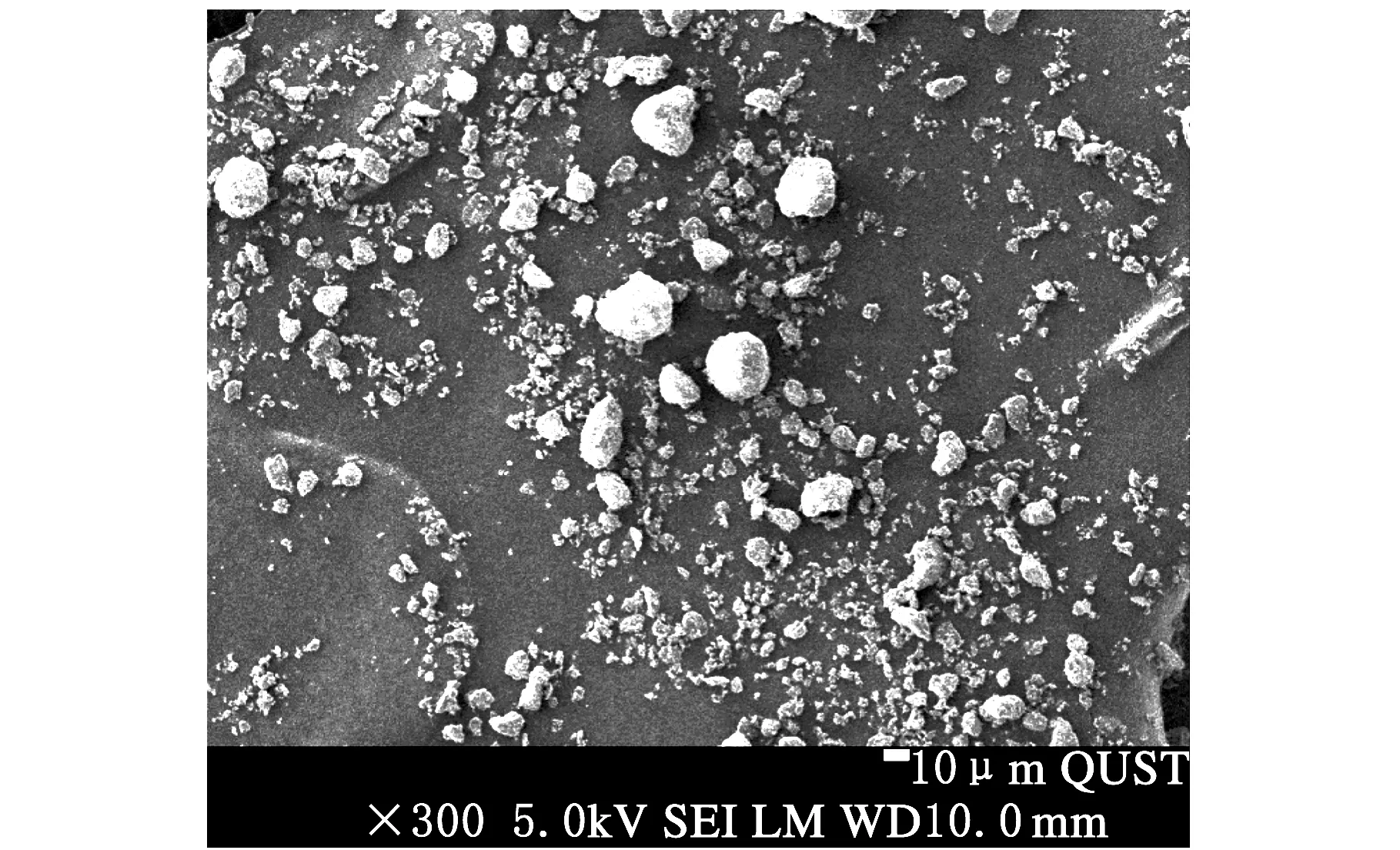

采用SEM对阻燃剂ADP-12、MCA颗粒进行形貌表征,如图4、图5所示。

(a)

(b)

(c)

(d)图4 不同放大倍数下ADP-12的SEM照片

由图4可见,ADP-12颗粒尺寸分布很不均匀,粒径1~30 μm不等,大颗粒表面粗糙不平,由许多粒径1 μm左右的小颗粒团聚而成。

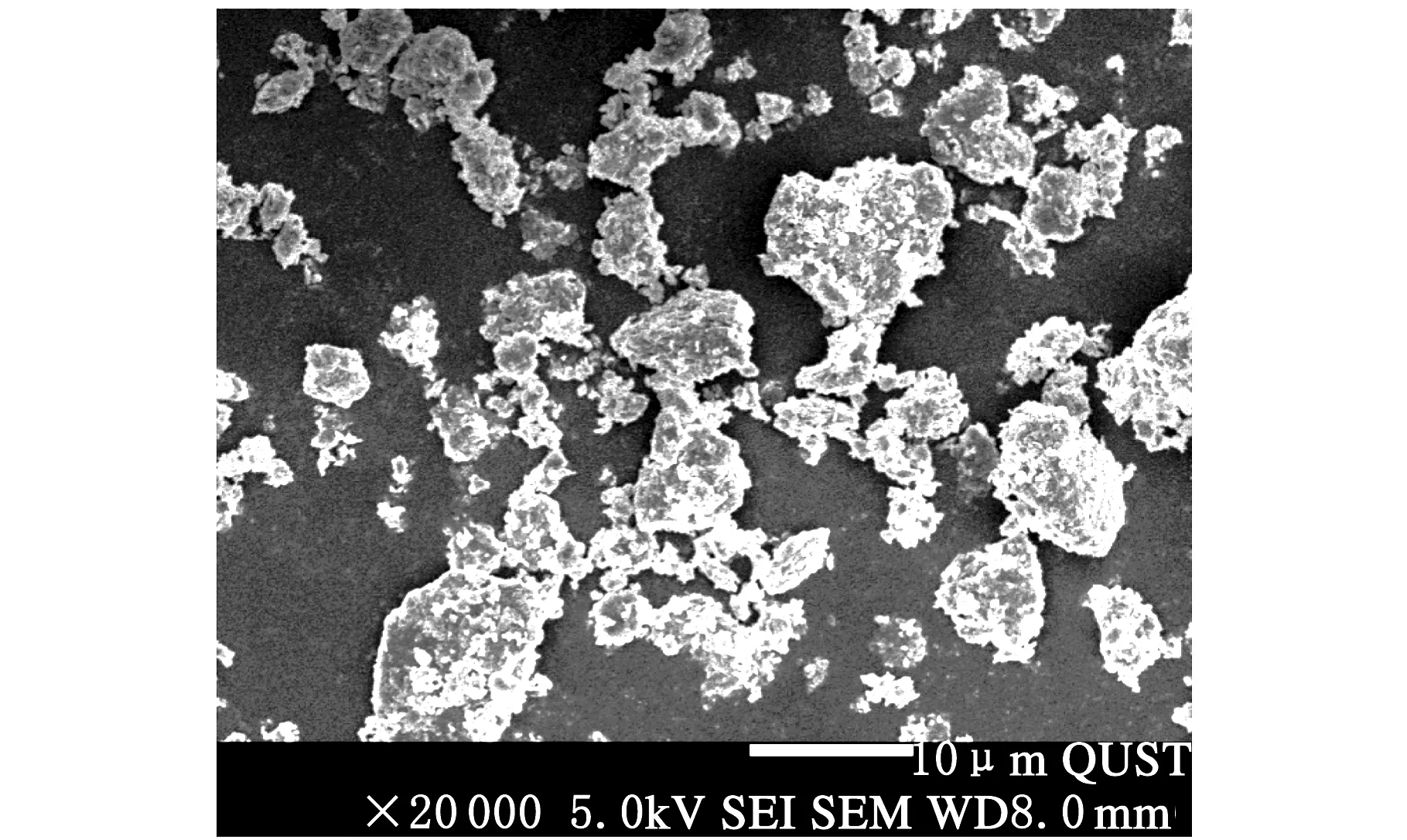

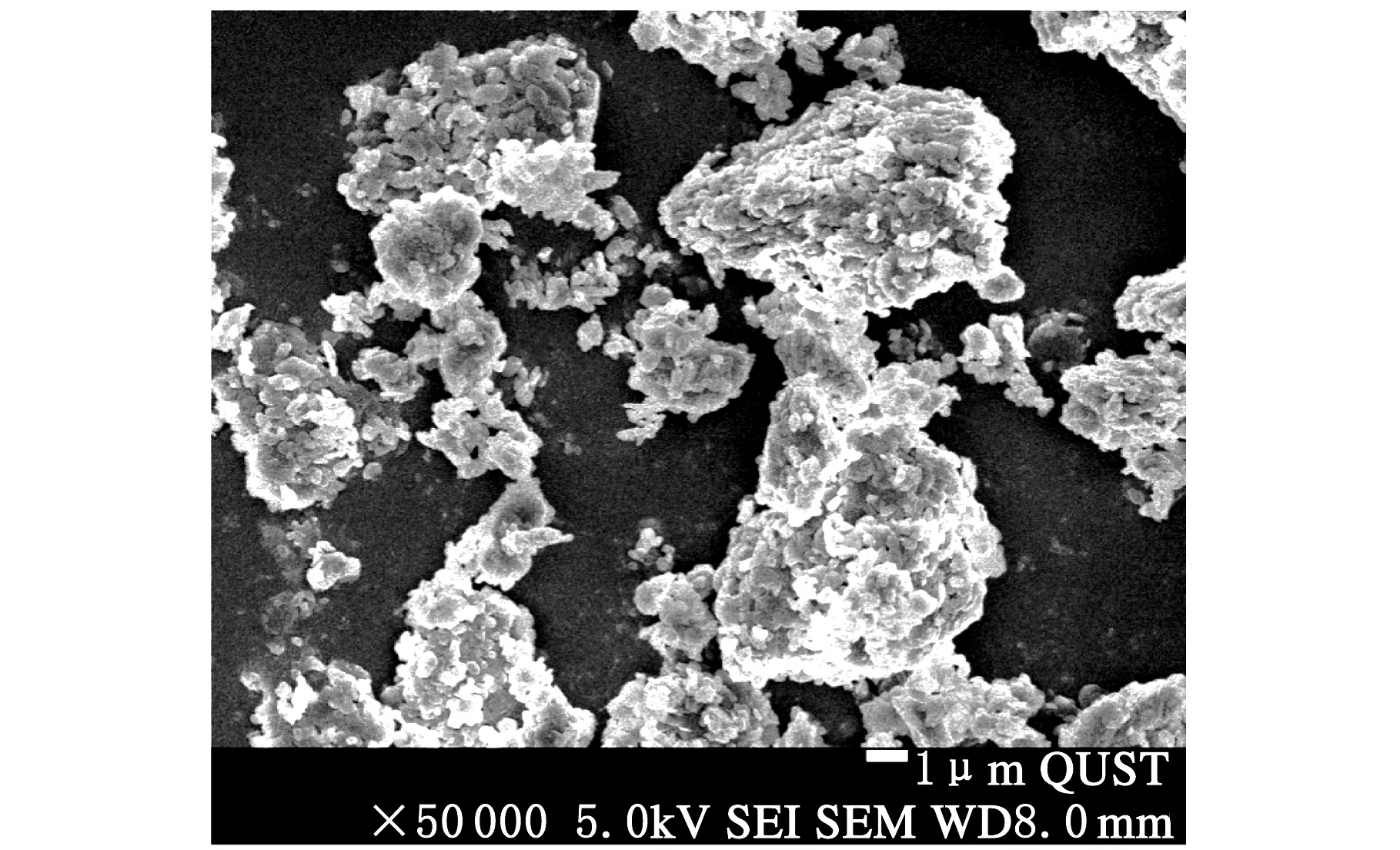

(a)

(b)

(c)

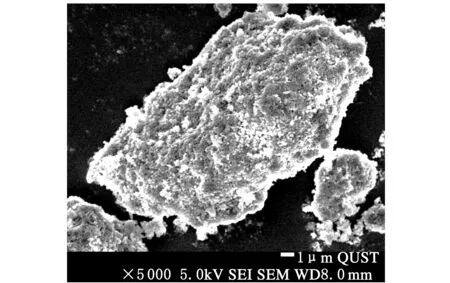

(d)图5 不同放大倍数下MCA的 SEM照片

由图5可见,MCA颗粒大小不均匀,粒径在2~20 μm之间,大颗粒表面不平整,也是由小颗粒团聚而成。

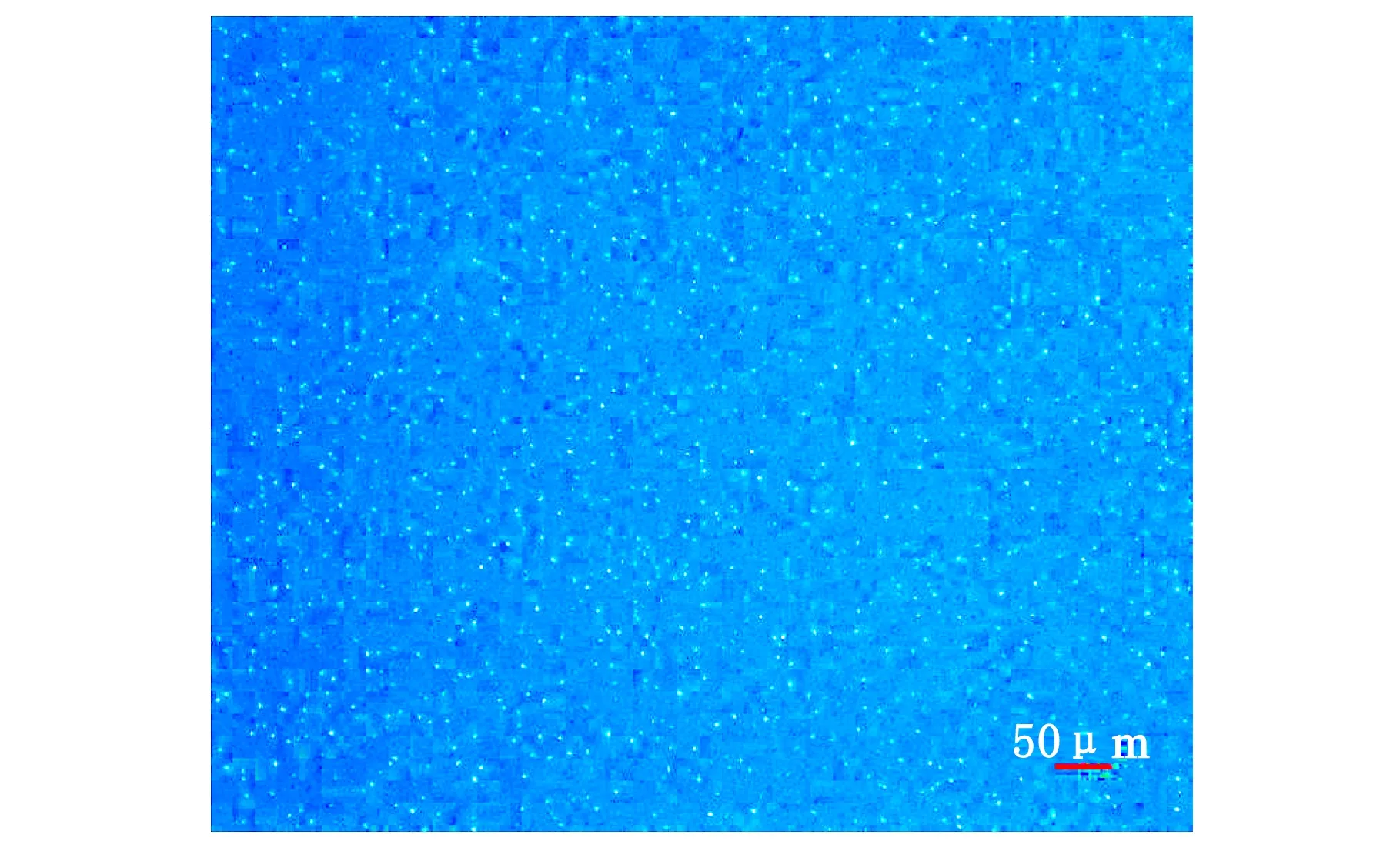

2.4.2 POM及PCM分析

阻燃剂MCA为结晶性小分子[14],所以结晶相可在POM照片中显示出来,因此同时采用POM和PCM考察阻燃ABS的相态结构。

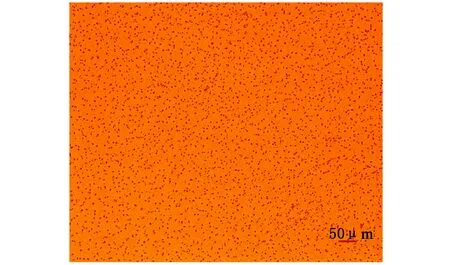

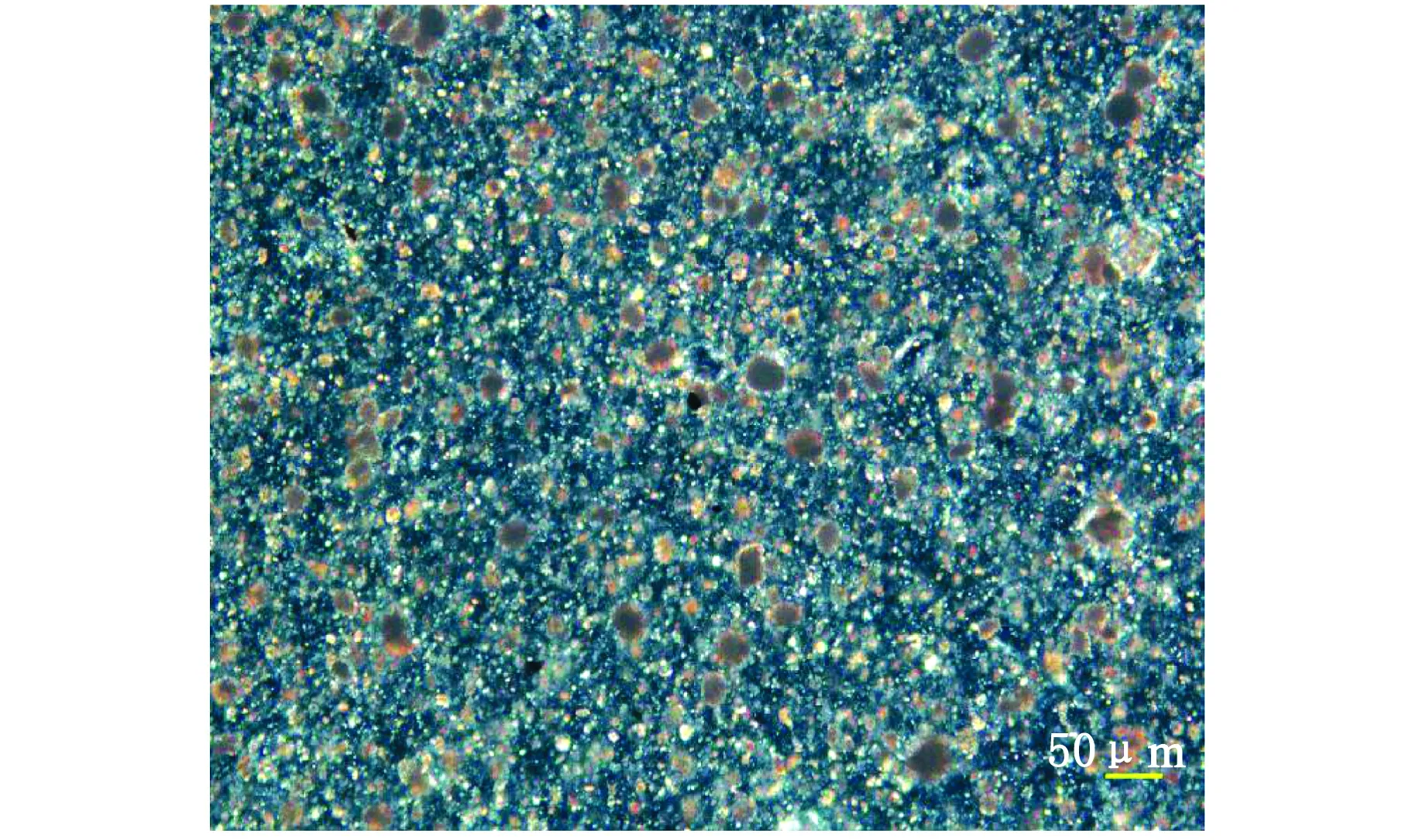

图6和图7分别为1#、2#样品在同一区域的POM与PCM照片。

(a) POM

(b) PCM图6 1#样品的POM与PCM照片

由图6可见,ABS(1#)中均匀分布着细小岛相,直径约在1 μm以下,ABS是多组分接枝共聚物,图片中显示的相分离是不同组分造成的,通常AB侧链含量少极性高,因此判定岛相为AB组分。而图7显示出密集透明的阻燃剂颗粒,粒径大小不均匀。

(a) POM

(b) PCM图7 2#样品的POM与PCM照片

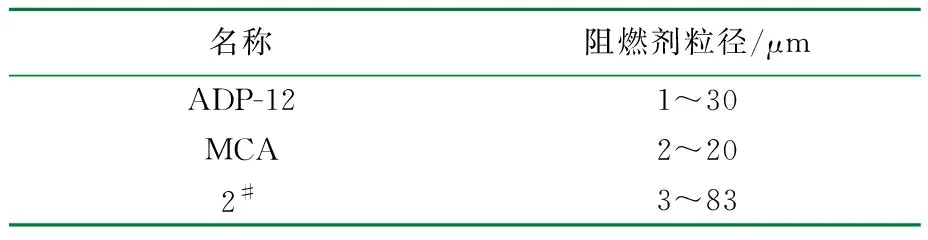

为了考察阻燃剂加入后是否团聚,对图5和图7照片中阻燃剂粒径进行了测量,结果见表4。

表4 阻燃剂及阻燃剂在ABS中粒径范围

由表4可知,阻燃剂粒径在1~30 μm之间,而填加到ABS阻燃剂粒径在3~83 μm之间,显然是发生了团聚,由此可见阻燃剂团聚是造成阻燃ABS力学性能下降的主要原因。

3 结 论

(1) 以ADP-12为主阻燃剂并用协效阻燃剂制备无卤阻燃ABS,氧指数和垂直燃烧测试显示MCA作为协效阻燃剂较MPP有着更好的阻燃效果。TG测试发现,ADP-12/MCA复配阻燃体系分解温度低,有效地避免了聚合物在燃烧前热量的聚集,同时对ABS燃烧成碳有着更好的促进作用。

(2) 填加阻燃剂后ABS复合材料力学性能明显下降,通过SEM、PCM、POM观察发现阻燃剂在ABS中发生团聚。

参 考 文 献:

[1] Zhang Y,Chen X,Fang Z.Synergistic effects of expandable graphite and ammonium polyphosphate with a new carbon source derived from biomass in flame retardant ABS[J].Journal of Applied Polymer Science,2013,128(4):2424-2432.

[2] 崔宁.不同阻燃级别ABS复合材料的热解和燃烧性能研究[J].科技创新导报,2012(32):7-8.

[3] 申欣,陈利华.ABS阻燃剂的应用与发展趋势[J].塑料科技,2010,38(8):92-96.

[4] 王震.ABS阻燃技术进展及其市场需求[J].塑料工业,2006,34(B05):81-84.

[5] 梅锦岗,杨建军,吴庆云,等.膨胀型阻燃剂的研究及其应用[J].绿色建筑,2011(4):60-62.

[6] 戴培邦.膨胀型阻燃剂聚丙烯阻燃复合材料的研究[J].绝缘材料,2008,41(6):18-20.

[7] 陈宪涛,姜宏伟.次磷酸铝协效MCA阻燃三元乙丙橡胶的研究[J].弹性体,2011,21(3):59-63.

[8] 杨丽,韩新宇,毕成良,等.新型阻燃剂二乙基次膦酸铝的合成研究[J].化学试剂,2011,33(4):340-342.

[9] 张利利,刘安华.磷硅阻燃剂协同效应及其应用[J].塑料工业,2005(33):203-205.

[10] 李文霞,花金龙,张亚光.棉用无醛磷酸酯阻燃剂的制备及应用[J].印染助剂,2010,27(8):14-17.

[11] 黄年华,王建祺.三聚氰胺氰尿酸盐阻燃环氧树脂的研究[J].北京理工大学学报,2004,24(10):929-931.

[12] 陈锬,赵旭忠,蔡绪福.ABS树脂的无卤膨胀阻燃研究[J].塑料科技,2007,35(11):54-58.

[13] 刘英俊,刘伯元.塑料填充改性[M].北京:中国轻工业出版社,1998.

[14] 范颖.三聚氰胺氰尿酸盐生产与开发[J].精细与专用化学品,1995(24):13-14.