全聚赛络包芯纱工艺优化

张晓娟, 谢春萍, 刘新金

(江南大学 纺织服装学院, 江苏 无锡 214122)

全聚赛络包芯纱工艺优化

张晓娟, 谢春萍, 刘新金

(江南大学 纺织服装学院, 江苏 无锡 214122)

针对包芯纱在纺制过程中易出现“露丝”的现象,将全聚纺和赛络纺技术用于纺包芯纱,通过合理设置工艺参数,改善包芯纱的包覆效果,提高纱线综合质量。本文以棉氨包芯纱为例,在经过全聚纺改造的QFA1528细纱机上加装芯丝喂入装置后分别纺制29.2 tex/44.4 dtex和14.6 tex/44.4 dtex 棉/氨纶赛络包芯纱,并选择导丝轮位置、粗纱中心距、芯丝预牵伸倍数、细纱捻系数4项工艺参数,采用控制变量法分别纺纱并观察包覆效果,分析对比其对包覆效果的影响。结果表明:4项参数在一定范围内设置均不会出现“露丝”现象;导丝轮位置影响芯丝在纱线横截面中的位置,粗纱中心距、芯丝预牵伸倍数、细纱捻系数对纱线包覆效果无显著影响。

全聚纺; 赛络纺; 包芯纱; 包覆效果

全聚纺是一种罗拉型聚集纺系统,该系统采用大直径窄槽式空心罗拉,并配合相应专件、吸风系统及其配套组件的整体优化设计,全面提高吸风系统集聚负压利用效率,在实现负压气流完全集聚效果的前提下降低系统能耗及机物料消耗[1-2]。全聚纺系统可大幅提高成纱质量,使3 mm 以上的有害毛羽减少70%~90%,同时保留1~2 mm 短毛羽[2]。在包芯纱纺制过程中,易出现包覆效果不良的现象,出现芯纱外露、断芯纱、缺芯纱等疵点,影响织物的弹性和染色性能[3]。改善机械工作状态、加强生产管理可以在一定程度上减少疵点,但是较优的工艺参数更利于改善纱线的包覆效果。本文利用全聚纺装置和赛络纺技术纺制棉氨包芯纱,采用控制变量法对导丝轮位置、粗纱中心距、芯丝预牵伸倍数、细纱捻系数4项工艺参数进行优化选择。

1 QFA1528全聚包芯技术改造

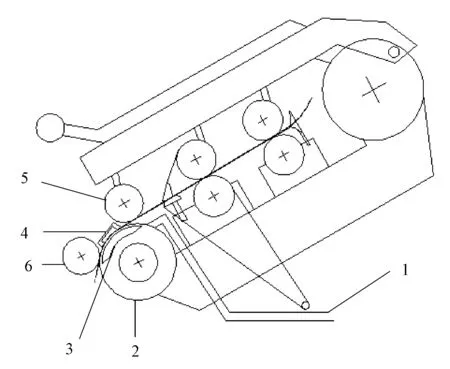

纺纱实验在QFA1528细纱机上加装包芯纱装置以及全聚纺装置进行,包芯纱及全聚纺装置安装示意图如图1、2所示。

图1 包芯纱装置示意图Fig.1 Core-spun spinning device

注:1—负压集聚风道; 2—窄槽式空心罗拉; 3—吸风插件; 4—气流导向装置; 5—前胶辊; 6—阻捻胶辊。图2 全聚纺装置示意图Fig.2 Complete condensing spinning system

全聚纺装置是用直径为50 mm的窄槽式空心罗拉取代前罗拉,空心罗拉2内部装有吸风插件3,表面有输出阻捻胶辊6和前胶辊5,共同构成集聚区[4]。可减少须条的意外牵伸,尽量满足“集聚不牵伸”的原则,从而改善成纱结构,提高成纱质量。

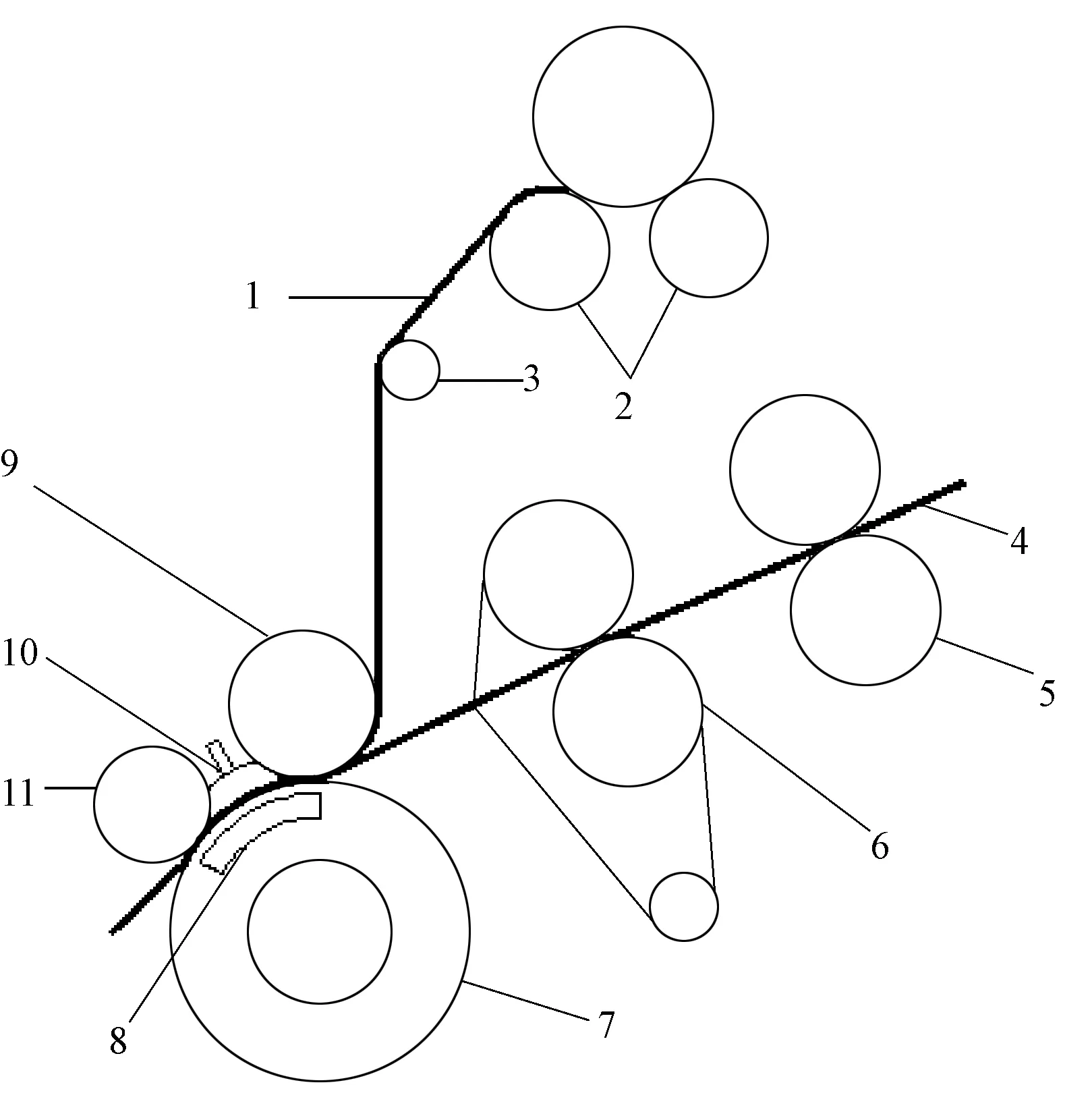

氨纶丝由积极转动的送丝辊退绕,经过摇架上的导丝轮,由前罗拉与前胶辊的后钳口喂入牵伸机构,与牵伸后的粗纱会合,并保持在粗纱须条中。包含有氨纶丝的纤维须条进入集聚区内实现集聚,经阻捻胶辊后,加捻形成包芯纱[1]。工作原理如图3所示。

注;1—氨纶丝;2—送丝辊;3—导丝轮;4—粗纱;5—后罗拉; 6—中罗拉;7—前罗拉;8—吸风插件;9—前胶辊; 10—气流导向装置;11—阻捻胶辊。图3 全聚纺纺制包芯纱原理示意图Fig.3 Spinning process of complete condensed spinning and Siro-spinning core-spun yarn

2 实验部分

全聚纺赛络包芯纱纺制过程中,芯丝位置需定位准确,由于捻向的作用,纺Z捻纱时芯丝在中心偏左位置的效果较好,纺S捻纱时芯丝在中心偏右位置的效果较好[5]。通过改变导丝轮位置可改变芯丝在须条中的位置。赛络纺纱时粗纱中心距影响加捻三角区的形状和大小[6-7],粗纱中心距的改变可通过改变喇叭口隔距实现。芯丝预牵伸倍数控制芯丝张力,张力过小,前钳口处纤维的向心压力会使长丝移动位置,使芯丝无法处于纱芯之中而影响包覆质量;但张力过大,进入前罗拉的芯丝会出现打顿问题,使短纤须条屈曲而形成疵点,且会使胶辊的寿命缩短[8-9]。所以,选取导丝轮位置、粗纱中心距、芯丝预牵伸倍数和细纱捻系数4项工艺参数作为影响变量,分别纺制Z捻29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱。采用显微镜观察包芯纱纵向和横向的形貌,比较包覆效果并分析各工艺参数对包覆效果的影响。

2.1 实验准备

采用粗纱定量为4.0 g/10 m的精梳棉作外包纤维,44.4 dtex氨纶为芯丝,纺制29.2 tex/44.4 dtex和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱,分别标记为A、B纱。采用MOTTC B1显微镜观察纱线包覆效果,采用YG172型纤维切片器制作切片观察纱线横截面。测试前将试样在温度为22 ℃,相对湿度为62%的恒温恒湿环境中平衡24 h。

2.2 实验方案及结果

采用控制变量法依次探究导丝轮位置、粗纱中心距、氨纶丝预牵伸倍数、细纱捻系数对棉氨包芯纱包覆效果的影响。对于每个变量,选取3个值分别纺纱,并将得到的3组纱线用显微镜观察对比包覆效果。首先,测量10 m纱线纵向露丝点的数量进行比较,得到无露丝现象的值即为最优值;如3种纱线纵向皆无露丝,则分别对3种纱线横截面做切片,观察芯丝位置,芯丝位置最靠近中心的纱线对应的值即为最优值;如3种纱线横截面上芯丝位置相同,则该因素不是包芯纱包覆效果的重要影响因素。

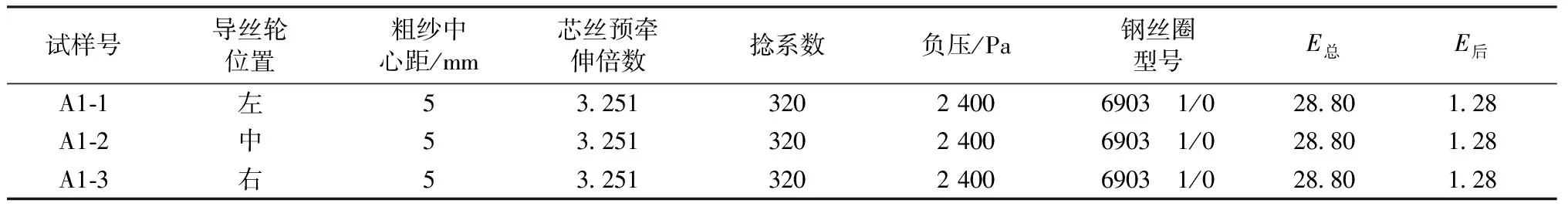

2.2.1 导丝轮位置

导丝轮位置选取实验方案。在纺纱过程中,调整导丝轮位置,选取导丝轮位置分别记为左、 中、右,使芯丝分别从左粗纱条中心、右粗纱条中心和两粗纱条中间喂入,其示意图见图4。粗纱中心距为5 mm,预牵伸倍数和捻系数根据线密度选定。具体实验方案如表1、2所示。

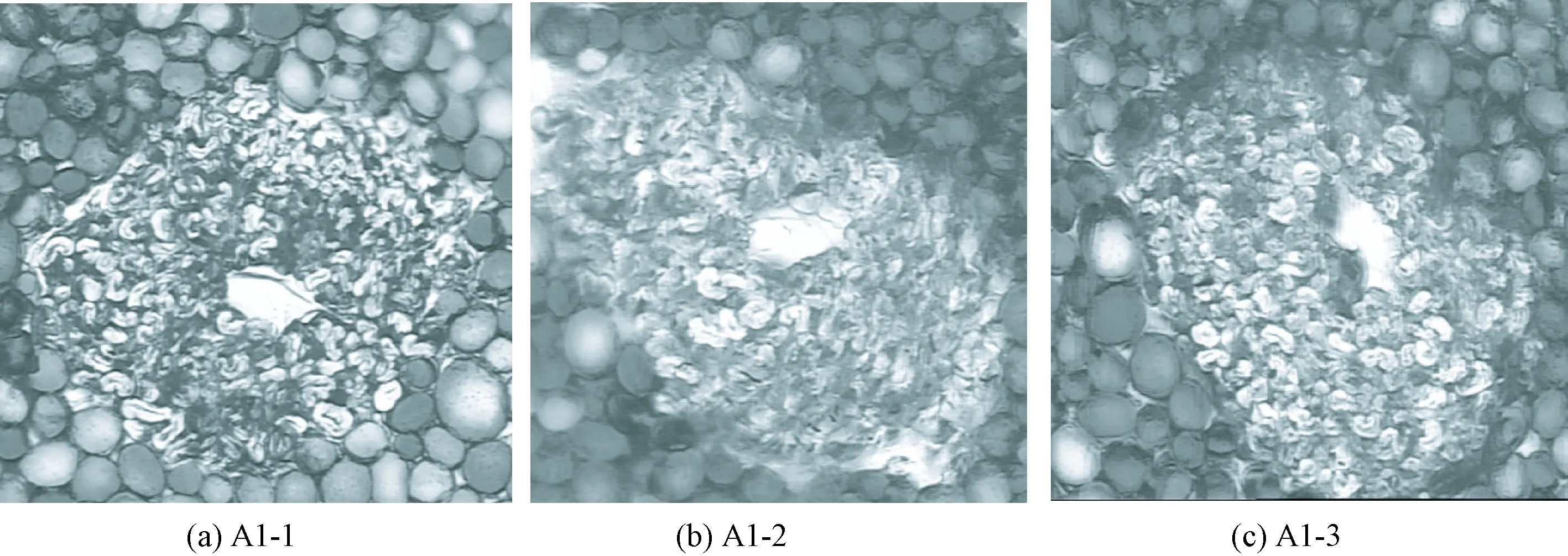

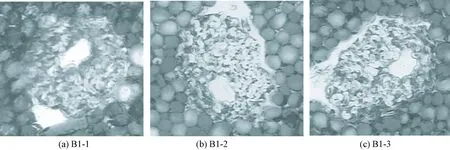

导丝轮位置选取的实验结果。试样号为A1-1、A1-2、A1-3的纱线及试样号为B1-1、B1-2、B1-3的纱线皆无纵向露丝现象。图5、6分别示出29.2 tex/44.4 dtex和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面。纺全聚纺棉/氨纶赛络包芯纱时,芯丝从左纱条中心喂入可使成纱后芯丝离纱线中心位置较近,而芯丝从2个纱条中心喂入和右纱条中心位置喂入会使成纱后芯丝偏离纱线中心位置。在全聚纺纺纱过程中,纤维须条在集聚区内无翻转现象,且沿一定角度向左偏转。当纺制Z捻单纱时,短纤维须条在加捻三角区内有向左偏转的趋势,则导丝轮在偏左位置时更利于外包短纤维对芯丝的包覆,选取左位置为导丝轮位置最优值。

图4 芯丝喂入位置示意图Fig.4 Different feed positions of core filament. (a) Feed position at left; (b)Feed position at middle; (c) Feed position at right

试样号导丝轮位置粗纱中心距/mm芯丝预牵伸倍数捻系数负压/Pa钢丝圈型号E总E后A1⁃1左5325132024006903 1/02880128A1⁃2中5325132024006903 1/02880128A1⁃3右5325132024006903 1/02880128

注:E总为细纱机总牵伸倍数;E后为细纱机后牵伸倍数。

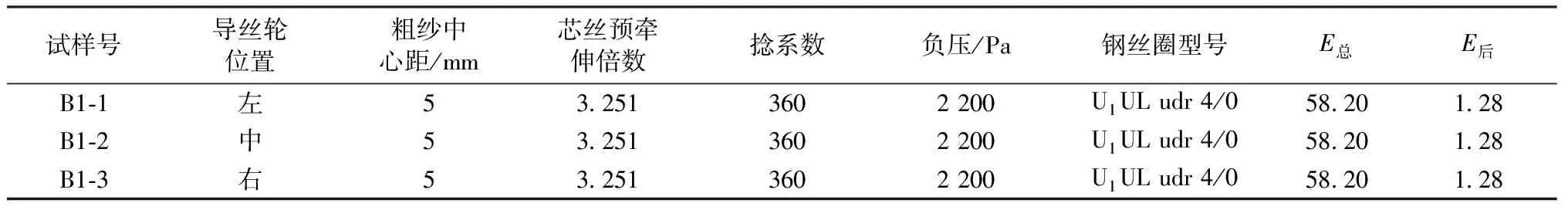

表2 不同导丝轮位置时14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱工艺参数Tab.2 Spinning parameters of 14.6 tex /44.4 dtex cotton spandex core-spun yarn in different godet wheel positions

图5 不同导丝轮位置时29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图(×200)Fig.5 Cross sections of 29.2 tex /44.4 dtex core-spun yarn in different godet wheel positions(×200)

图6 不同导丝轮位置时14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图(×200)Fig.6 Cross sections of 14.6 tex/44.4 dtex core-spun yarn in different godet wheel positions(×200)

2.2.2 粗纱中心距

粗纱中心距选取实验方案。改变喇叭口隔距可改变粗纱中心距,将粗纱隔距分别设为4、5、6 mm进行纺纱。导丝轮位置选定为导丝轮位置实验所得到的最优值,芯丝预牵伸倍数和捻系数根据线密度选定。实验方案如表3、4所示。

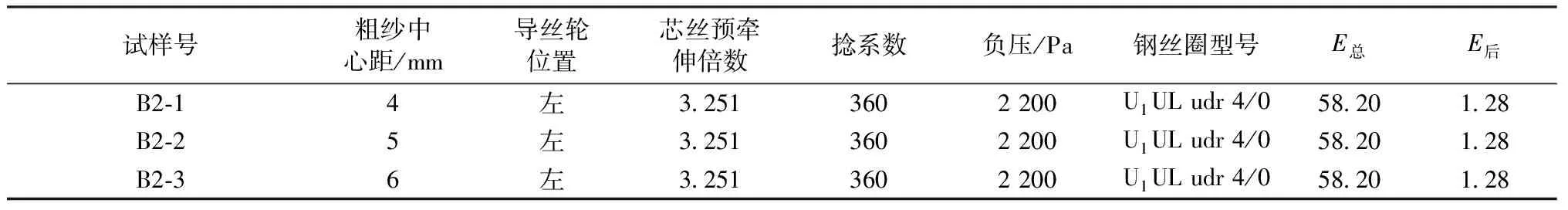

表3 不同粗纱中心距时29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱工艺参数Tab.3 Spinning parameters of 29.2 tex/44.4 dtex cotton spandex core-spun yarn at different strand spacings

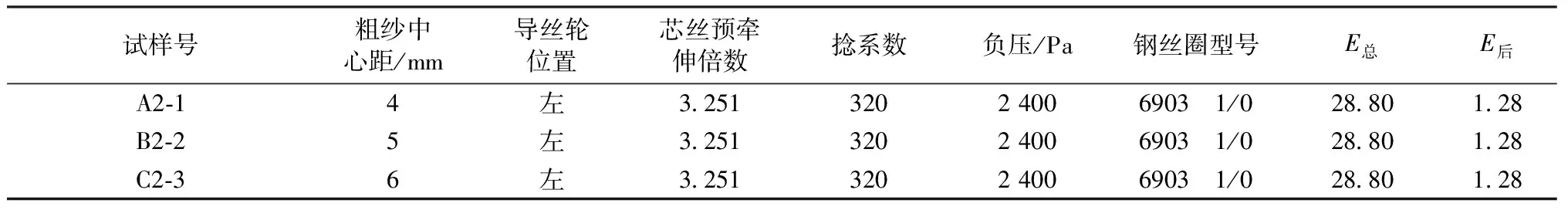

表4 不同粗纱中心距时14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱工艺参数Tab.4 Spinning parameters of 14.6 tex/44.4 dtex cotton spandex core-spun yarn at different strand spacings

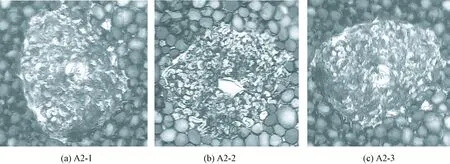

粗纱中心距选取实验结果。试样号为A2-1、A2-2、A2-3的纱线及试样号为B2-1、B2-2、B2-3的纱线皆无纵向露丝现象。

图7、8分别示出29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面。由图可看出,粗纱中心距为4、5和6 mm,对成纱后芯丝位置无显著影响。粗纱中心距较大可改善条干均匀度,但会使棉结和粗节增多,所以纺纱时选择粗纱中心距为6 mm为最优值[10]。

图7 不同粗纱中心距时29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图(×200)Fig.7 Cross sections of 29.2 tex/44.4 dtex core-spun yarn at different strand spacings(×200)

图8 不同粗纱中心距时14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图(×200)Fig.8 Cross sections of 14.6 tex/44.4 dtex core-spun yarn at different strand spacings(×200)

2.2.3 芯丝预牵伸倍数

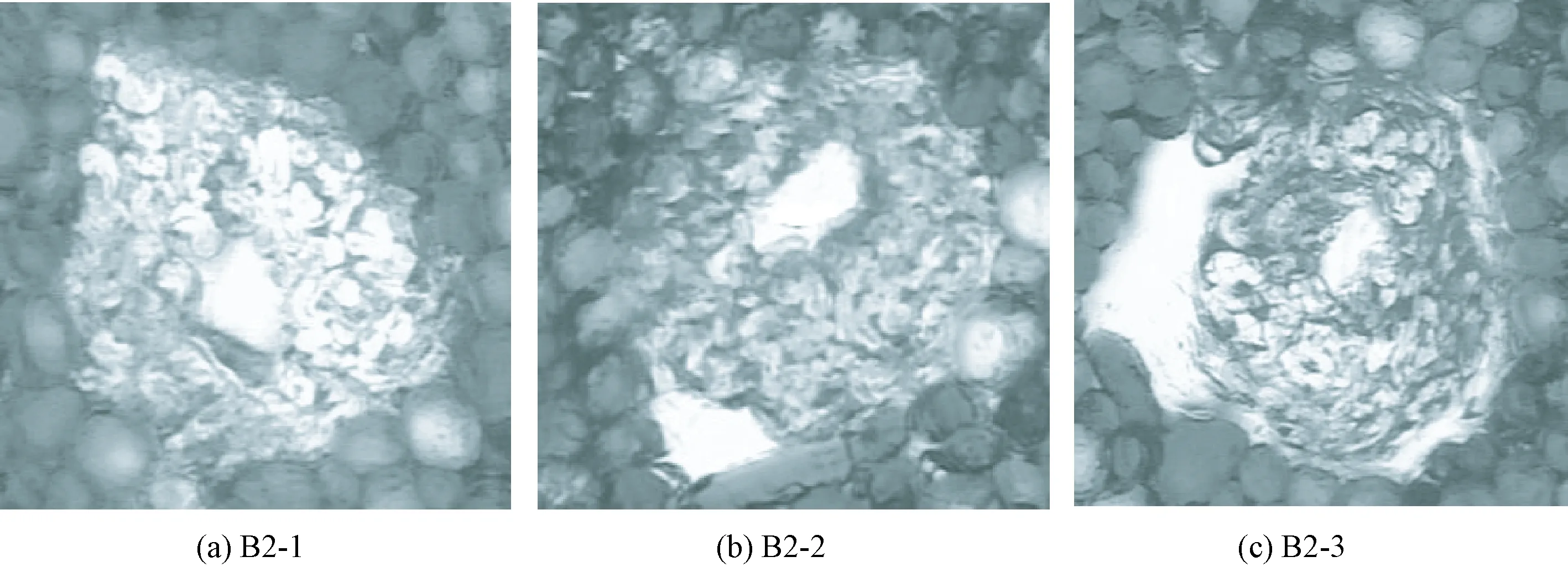

芯丝预牵伸倍数选取实验方案。更换包芯纱装置的齿轮可改变芯丝预牵伸倍数。将29.2 tex/44.4 dtex和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱分别在芯丝预牵伸倍数为2.869、3.048和3.251时纺纱。导丝轮位置和粗纱隔距选定为最优值,捻系数根据线密度选定。具体实验方案如表5、6所示。

表5 不同芯丝预牵伸倍数时29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱工艺参数Tab.5 Spinning parameters of 29.2 tex/44.4 dtex cotton spandex core-spun yarn at different pre-draft multiples of spandex filament

表6 不同芯丝预牵伸倍数时14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱工艺参数Tab.6 Spinning parameters of 14.6 tex/44.4 dtex cotton spandex core-spun yarn at different pre-draft multiples of spandex filament

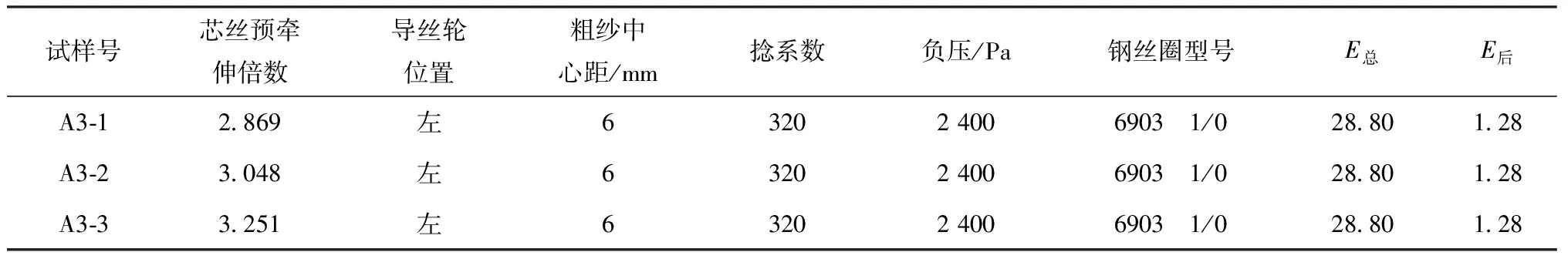

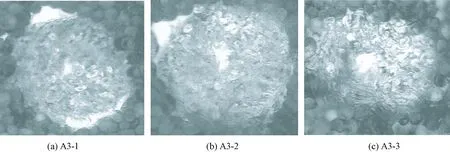

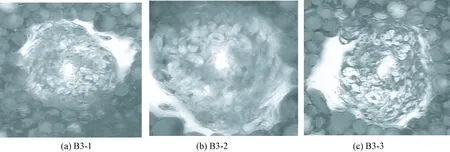

芯丝预牵伸倍数选取实验结果。试样号为A3-1、A3-2、A3-3的纱线及试样号为B3-1、B3-2、B3-3的纱线皆无纵向露丝现象。

图9、10分别为29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图。可看出,芯丝预牵伸倍数为2.869、3.048、3.251对成纱后芯丝位置无显著影响,所以29.2 tex/44.4 dtex和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱预牵伸倍数最优值可选定为3.251。

图9 不同芯丝预牵伸倍数时29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图(×200)Fig.9 Cross sections of 29.2 tex/44.4 dtex core-spun yarn at different pre-draft multiples of spandex filament(×200)

图10 不同芯丝预牵伸倍数时14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图(×200)Fig.10 Cross sections 14.6 tex/44.4 dtex core-spun yarn different pre-draft multiples of spandex filament(×200)

2.2.4 细纱捻系数

细纱捻系数选取实验方案。将29.2 tex/44.4 dtex和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱捻系数分别设为320、340、360和360、370、380。导丝轮位置、粗纱隔距和氨纶丝预牵伸倍数选定最优值。具体实验方案如表7、8所示。

表7 不同细纱捻系数时29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱工艺参数Tab.7 Spinning parameters of 29.2 tex/44.4 dtex cotton spandex core-spun yarn at different yarn twist factors

表8 不同细纱捻系数时14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱工艺参数Tab.8 Spinning parameters of 14.6 tex/44.4 dtex cotton spandex core-spun yarn at different yarn twist factors

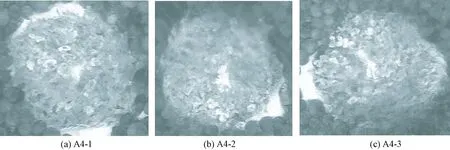

图11 不同细纱捻系数时29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图(×200)Fig.11 Cross sections of 29.2 tex/44.4 dtex cotton spandex core-spun yarn at different yarn twist factors(×200)

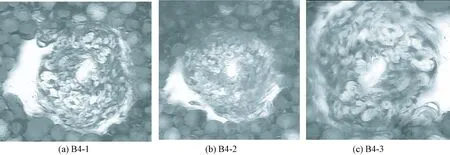

图12 不同细纱捻系数时14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图(×200)Fig.12 Cross sections of 14.6 tex/44.4 dtex cotton spandex core-spun yarn at different yarn twist factors(×200)

细纱捻系数选取实验结果。试样号为A4-1、A4-2、A4-3的纱线及号为B4-1、B4-2、B4-3的纱线皆无纵向露丝现象。图11、12分别为29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱截面图。纺29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱时,细纱捻系数为320、340、360对成纱后芯丝位置无显著影响;由图11可看出,纺制14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱时,细纱捻系数为360、370、380对成纱后芯丝位置无显著影响。

3 结 语

纺制Z捻29.2 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱时,导丝轮位置在左、中和右时对纵向包覆效果无影响;导丝轮位置在左时,芯丝离纱线中心位置较近,导丝轮位置在中和右时,芯丝较大程度偏离纱线中心,所以纺纱时将导丝轮位置调至使芯丝从左粗纱条中心喂入。

当粗纱中心距为4、5、6 mm,芯丝预牵伸倍数为2.869、3.048、3.251时对纱线纵向包覆效果和芯丝在纱线中位置均无影响。29.2 tex/44.4 dtex和14.6 tex/44.4 dtex全聚纺棉/氨纶赛络包芯纱细纱捻系数分别为320、340、360和360、370、380对成纱后包覆效果和芯丝位置也无显著影响,所以,粗纱中心距、芯丝预牵伸倍数和细纱捻系数可根据纱线线密度和实际生产情况在一定范围内选择。

FZXB

[1] 曹静,徐伯俊,谢春萍,等.空心罗拉式集聚纺包芯纱的工艺优化[J]. 棉纺织技术, 2014, 42(1): 9-12. CAO Jing, XU Bojun, XIE Chunping, et al. Processing optimization of hollow roller condensed spinning core-spun yarn [J]. Cotton Textile Technology, 2014, 42(1): 9-12.

[2] 谢春萍.全聚纺使成纱综合质量大幅提高[N].中国纺织报,2013-03-11(3). XIE Chunping. The complete condensing spinning technique improved the comprehensive quality of yarn [N]. China Textile News, 2013-03-11(3).

[3] 郑明霞.氨纶包芯纱“缺芯”及“露丝”的成因及对策[J].上海纺织科技,2001, 29(6): 15-15. ZHENG Mingxia. Discussion on formation and solution to missed core or presented filament in polyurethane core-spun yarn [J]. Shanghai Textile Science & Technology, 2001, 29(6): 15-15.

[4] 谢春萍, 高卫东, 刘新金, 等.一种新型窄槽式负压空心罗拉全聚纺系统[J]. 纺织学报, 2013, 34(6): 137-141. XIE Chunping, GAO Weidong, LIU Xinjin, et al. Novel complete condensing spinning system with strip groove structure [J]. Journal of Textile Research, 2013, 34(6): 137-141.

[5] 谢春萍,徐伯俊.新型纺纱[M].北京:中国纺织出版社, 2012: 131. XIE Chunping, XU Bojun. Modern Spinning Techno-logy [M]. Beijing: China Textile & Apparel Press, 2012: 131.

[6] QADIR M B, HUSSAIN T, MALIK M, et al.Effect of elastane linear density and draft ratio on the physical and mechanical properties of core-spun cotton yarns [J]. The Journal of The Textile Institute, 2014, 105(7): 753-759.

[7] 毛俊芳,曹云娜.玄武岩长丝赛络纺包芯纱的实验研究[J].山东纺织科技,2007, 48(2): 4-5. MAO Junfang, CAO Yunna. Study on the experiment of siro-spinning basalt filament core-spun yarn [J]. Shangdong Textile Science & Technology, 2007, 48(2): 4-5.

[8] 梁蓉,林建华.影响锦纶丝包芯纱包覆效果的主要因素[J].上海纺织科技, 2006, 34(2): 5-17. LIANG Rong, LIN Jianhua. Key factors affecting its covering effect of the nylon covered yarn [J]. Shanghai

Textile Science & Technology, 2006, 34(2): 5-17.

[9] 侯小伟,于传文,刘月刚.长丝张力恒定对赛络纺棉双丝包芯纱质量的影响[J].纺织器材,2013, 40(6): 37-39. HOU Xiaowei, YU Chuanwen, LIU Yuegang. The influence of filament tension stability to the quality of Siro-spinning core-spun yarn [J]. Textile Accessories, 2013, 40(6): 37-39.

[10] 陈玉峰,陆振挺,马新帮.棉纺赛络纺工艺研究和实践[J].棉纺织技术,2010(1): 55-58. CHEN Yufeng, LU Zhenting, MA Xinbang. Technology study and practice of cotton Siro-spun [J]. Cotton Textile Technology, 2010(1): 55-58.

Processing optimization of complete condensed spinningand Siro-spinning core-spun yarn

ZHANG Xiaojuan, XIE Chunping, LIU Xinjin

(CollegeofTextilesandClothing,JiangnanUniversity,Wuxi,Jiangsu214122,China)

In the spinning progress of core-spun yarn, it often occurs that the cotton staple fibers can′t cover the core filaments evenly and completely. Applying complete condensed spinning and Siro-spinning to core spun yarn spinning and setting proper process parameters can improve the covering effect significantly. This paper took cotton spandex core spun yarn as an example, 29.2 tex/44.4 dtex and 14.6 tex/44.4 dtex cotton spandex core-spun yarn were spun on the QFA1528 ring spinning machine, respectively, in which the complete condensing spinning system was equipped. Four spinning parameters including godet wheel position, strand spacing, yarn twist factor and pre-draft multiple of spandex filament were selected as the optimum parameters. Then, the covering effects were compared and influence factors were analyzed. The results indicate that staple fibers can cover the core filaments evenly when the selected parameters were set in a reasonable range. The godet wheel position can affect the core filament position in core-spun yarn, while the other parameters have little influence on the covering effect.

complete condensed spinning; Siro-spinning; core-spun yarn; covering effect

2014-05-13

2014-11-27

国家自然科学基金青年基金项目(11102072);江苏省自然科学基金项目(BK2012254);江苏省产学研项目(BY2012051,BY2014023-13);纺织服装产业河南省协同创新项目(hnfz14002)

张晓娟,(1991—),女,硕士生。研究方向为环锭纺细纱纺纱工艺。谢春萍,通信作者,E-mail:wxxchp@vip.163.com。

10.13475/j.fzxb.20140501908

TS 114.2

A