汽车后防护装置有限元强度分析研究

刘勺华,房 亚,路纪雷,陈 龙

(1.常州机电职业技术学院 车辆工程系,江苏 常州 213164;2.南京徐工汽车技术中心,江苏 南京 210012; 3.江苏大学 汽车与交通工程学院,江苏 镇江 212013)

汽车后防护装置有限元强度分析研究

刘勺华1,房 亚1,路纪雷2,陈 龙3

(1.常州机电职业技术学院 车辆工程系,江苏 常州 213164;2.南京徐工汽车技术中心,江苏 南京 210012; 3.江苏大学 汽车与交通工程学院,江苏 镇江 212013)

根据国家法规GB11567.2—2001,针对国内重型车辆常用后防护装置的强度设计静态加载试验,利用CATIA软件建立其后防护装置三维模型,通过专业有限元软件HyperMesh及ANSYS对该装置进行强度计算,采用不同加载方式对后防护装置的静强度对比分析,提出了新的后防护装置改进设计方案,对结构设计改进和提高被动碰撞时乘员安全保护作用具有实际工程指导意义。

车辆工程;后防护装置;有限元;强度分析

随着我国汽车工业的高速发展,汽车保有量呈现指数形式的增长。汽车走进千家万户,成为居民出行的首选。但在汽车数量急剧增长的同时,人们也逐渐认识到汽车所带来的负面影响,我国每年因交通事故死亡的人数逐年上升,汽车安全问题成为无法规避的现实。汽车的后下部防护是汽车被动安全的一个重要指标,它是指专门的后下部防护装置或者依靠自身的外形与特性能够具有后下部防护装置功能的车辆的车体、车架部件或其他部件。通常是有横梁组成的安装或连接在车架边梁或车辆其他结构上。GB11567.2—2001《汽车和挂车后下部防护要求》(以下简称《要求》)对汽车的后防护距离地面的高度及强度做了强制性要求[1-2]。

笔者以国内重型车辆常用的后防护装置为研究对象,借助CAE分析手段对该装置进行分析、改进,使其强度达到法规要求。通过多种结构方案的对比分析,提出了能够满足国家法规要求的较佳设计方案,为设计改进提供了重要参考依据。强度分析结果表明,利用CAE软件进行汽车碰撞研究可以改善结构设计,提高汽车的被动安全性能,从而缩短开发周期,降低开发费用,提高市场竞争力。

1 静态加载试验

《要求》针对后防护装置的强度设计了一个静态加载试验。

1.1 车辆试验条件

1)车辆应处于空载状态,固定在水平、平坦、刚性、平滑的平面上。

2)前轮处于直线行驶位置。

3)轮胎应充气到车辆制造商所推荐的压力。

4)为了达到加载方式(两点加载100 kN,三点加载25 kN)所规定的试验力,应按照车辆制造商指定的方法制动车辆。

5)装备有液压气动、液压或气压悬架或根据负载自动平衡的装置的车辆应处于车辆制造商规定的正常运行状态下。

1.2 试验程序

1.2.1 加载点的位置

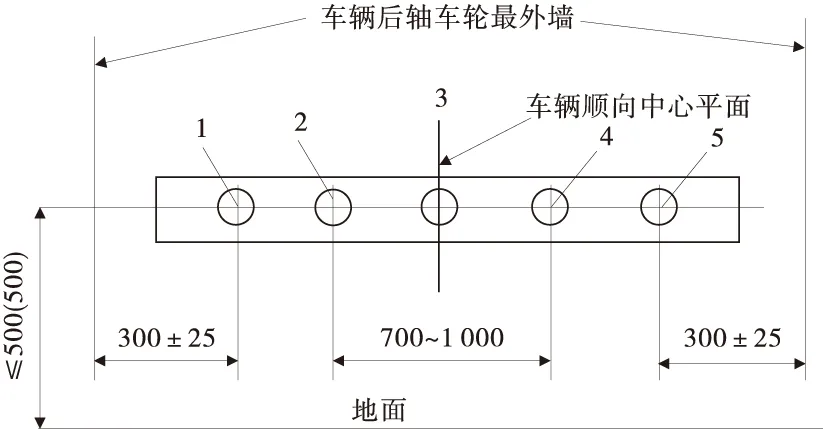

在后下部防护装置横梁结构的中心平面上截取5个载荷作用点,编号从1~5,如图1。5个载荷作用点位于同一水平面上,并且其离地面的高度为:对于后下部防护装置的状态可以调节的车辆,加载点的中心距离地面的高度不能超过500 mm;对于后下部防护装置的状态不能调节的车辆,加载点的中心距离地面的高度不能超过600 mm。

图1 加载点位置示意Fig.1 Load point location

1.2.2 加载方式

加载试验有两点加载和三点加载之分,两点加载时在横梁中间点往外各350~500 mm之间的两点(即点2和点4)加载荷大小为100 kN静态力;三点加载时以载荷大小为25 kN的静态力持续作用于图1中左侧作用点(点1)或右侧作用点(点5)上,然后持续作用在车辆纵向中心平面上的加载点(点3)。

2 后防护装置有限元模型的建立

笔者所讨论的后防护装置分析流程为:在CATIA中建立后防护装置的3D模型,将其导入到专业前处理软件HyperMesh中进行几何清理、网格划分、部件连接等工作,最后将有限元模型导入到ANSYS中进行计算[3-4]。

2.1 3D装配模型的建立

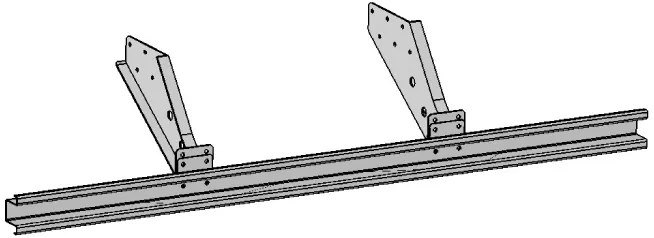

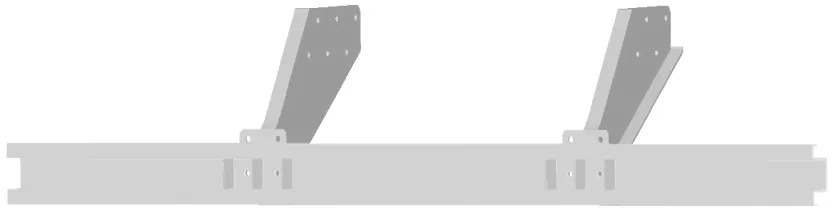

如图2为常用后防护装置CATIA装配模型。它由左右支撑总成、左右加强板、槽型横梁组成。左右支撑总成通过铆钉铆接在车架纵梁上、左右加强板与槽型横梁以及加强板与左右支撑总成均通过螺栓连接。

图2 后防护装置装配模型Fig.2 Rear defend device assembly model

2.2 网格的划分

将三维实体模型导入有限元前处理软件HyperMesh中。由于该结构厚度远小于其他方向的尺寸,为缩小计算规模,决定采用壳单元进行分析。对各个部件抽取中面后划分2D网格。

2.3 有限元模型的连接方法

在对每个零件划分网格之后,按照实际装配情况对有限元模型进行连接。软件HyperMesh提供了多种连接方式,如螺栓连接、焊接等。螺栓连接是通过刚性单元与弹性梁单元的组合完成的,连接示意如图3。值得注意的是,采用这种方法后,孔边缘的节点自由度完全被限制,与实际变形情况不符,因此计算后此处应力不予评价。根据圣维南原理,去除孔周边单元后其他单元的应力值是可信的。经过网格剖分,连接处理后可以得到完整的后防护装置有限元模型,如图4。

图3 螺栓连接示意Fig.3 Bolt connection diagram

图4 后防护装置有限元模型Fig.4 Rear defend device finite element model figure

此总成共有9个零部件,模型全部采用壳单元,单元数135 954。前处理完后,要按法规要求施加约束及载荷,对于两点加载方式,有限元模拟的处理方式是:左右支架与车辆螺栓连接孔固定,限制全部6个自由度,在点2和点4加载板上各施加100 kN的静态力;对于三点加载方式,先后将25kN的静态载荷加载到点1、点5、点3加载板上。因点1与点5对称,因此对于三点加载方式,笔者只讨论加载点1和点3时的受力情况。加载板是一块长130 mm、高140 mm、厚度为10 mm的厚平板。

3 强度分析及改进

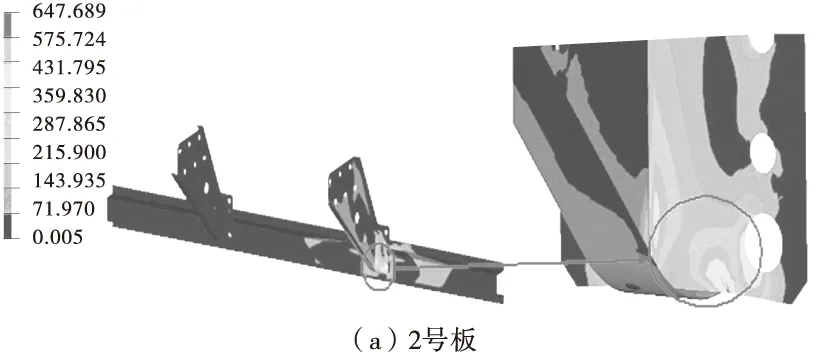

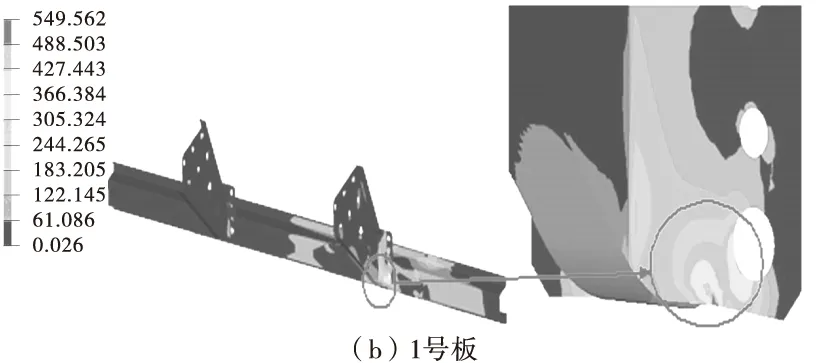

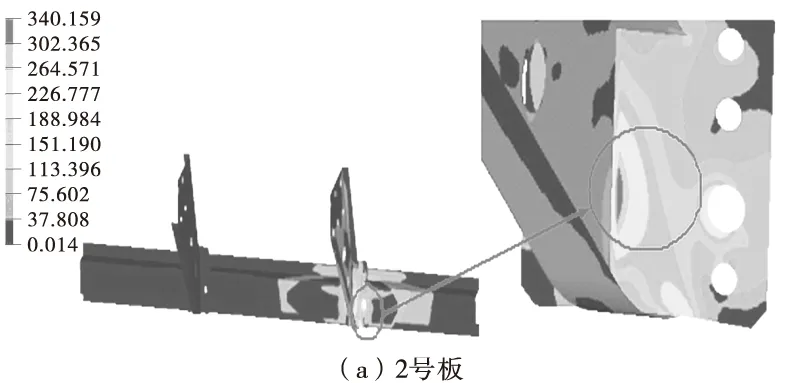

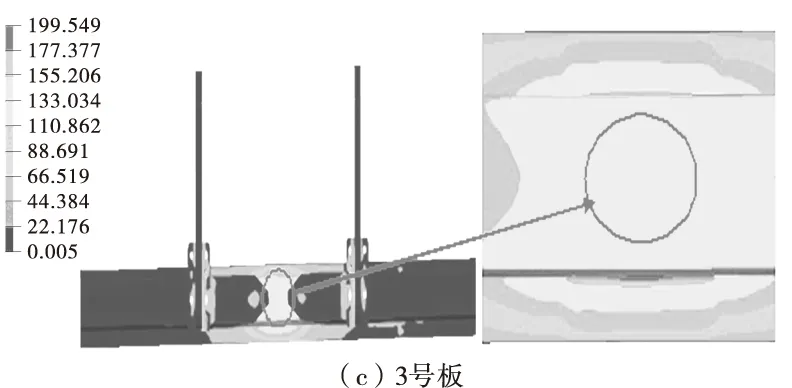

将前处理好的有限元模型导入ANSYS中进行求解计算。得到图5的两点加载方式及三点加载方式中加载点1、点3加载板下的后防护装置应力云图[5-7]。

图5 加载时原结构应力云图Fig.5 Original structure of loading stress

由图5可以看出,在三种加载方式下,该后防护装置的最大应力值分别达到647,550,238 MPa。而此结构的材料屈服强度为355 MPa,前两种加载方式下已超过最大屈服强度,此结构会发生永久变形,不利于行车安全。因此,采取一定措施加强此结构变得非常迫切。

根据材料力学原理,要改善应力较大区域的应力值有两个基本方法:①在不能改变外部受力的情况下增大应力值较大区域的截面尺寸;②通过添加支撑或连接等方式减小传递到材料薄弱区的外力;③减少结构中出现材料不连续的概率,过渡区要光滑平顺,避免出现应力集中甚至是奇异现象。

考虑成本问题,对该装置进行改进的条件是不重新开模,即维持原结构部件的外形,只是通过增加截面尺寸,在变形较大区域添加肋板的方法进行改进。根据原结构三种加载方式下应力云图,经过多次计算,决定采用如下措施以减小该结构的应力值[8-9]:

1)在离地高度允许的前提下将槽型横梁上移25 mm。

2)槽型横梁加厚1 mm,并且在弯角处焊接几个厚度为3 mm的加强筋(图6)。

图6 加强筋位置示意Fig.6 Stiffener location

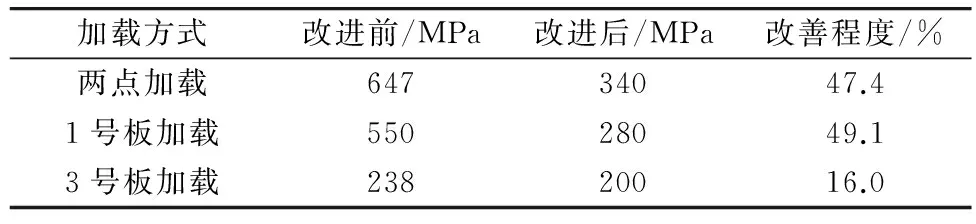

修改模型后新装置三种加载方式下应力云图见图7。从图7可以看到,改进后整个装置的最大应力值均有不同幅度的降低,具体改进幅度见表1。

图7 加载时改进结构应力云图Fig.7 Improvement of loading structural stress

加载方式改进前/MPa改进后/MPa改善程度/%两点加载64734047.41号板加载55028049.13号板加载23820016.0

5 结 论

笔者利用CATIA建立起重型车辆后防护装置的三维模型,并利用HyperMesh建立了该装置的有限元模型,按照相关法规要求进行了三种加载方式下后防护装置的静强度计算。由于此后防护装置达不到法规所规定的强度要求,因此针对应力较大区域提出了改进措施,并对改进后的装置进行了计算。对比改进前该装置的最大应力,改进后的装置应力大大降低,满足了法规的要求。

[1] 韩增盛,李新东.机车车体非正面碰撞吸能装置仿真研究[J].计算机仿真,2010,27(8):286-289. Han Zengsheng,Li Xindong.Simulation of energy-absorbing component in locomotive car-body of non frontal crash[J].Computer Simulation,2010,27(8):286-289.

[2] 姚松,田红旗,高广军.显式有限元法在车辆耐撞性研究中的应用[J].交通运输工程学报,2003,3(1):13-16. Yao Song,Tian Hongqi,Gao Guangjun.Explicit finite element method for vehicle crash worthiness[J].Journal of Traffic and Transportation Engineering,2003,3(1):13-16.

[3] Belytschko T,Liu W K,Moran B.连续体和结构的非线性有限元[M].庄茁,译.北京:清华大学出版社,2002. Belytschko T,Liu W K,Moran B.Continuum and Structure of the Nonlinear Finite Element[M].Zhuang Zhuo,translation.Beijing:Tsinghua University Press,2002.

[4] 王勖成,邵敏.有限单元法基本原理和数值方法[M].北京:清华大学出版社,2003. Wang Xucheng,Shao Min.The Basic Principles of the Finite Element Method and Numerical Methods[M].Beijing:Tsinghua University Press,2003.

[5] 赵幼平,刘道勇,李瑾宁.商用车后下防护装置碰撞的计算机仿真研究[J].汽车科技,2006,(3):14-17. Zhao Youping,Liu Daoyong,Li Jinning.The Study of computer simulation of CV rear defend device colliding [J].Automobile Science and Technology,2006,(3):14-17.

[6] 王强.基于现实有限元法的汽车碰撞仿真研究[J].农业装备与车辆工程,2010(5):22-24. Wang Qiang.Research of vehicle crash simulation with explicit algorithm finite element method[J].Agricultural Equipment and Vehicle Engineering,2010(5):22-24.

[7] 凡乐.汽车后防护装置的碰撞仿真研究[D].武汉:武汉理工大学,2012. Fan Le.The Collision Simulation Research on Rear Under-run Protection of Automobile[D].Wuhan:Wuhan University of Technology,2012.

[8] 朱茂桃,李超,刘一夫.基于HyperWorks的电动车车架有限元分析[J].重庆交通大学学报:自然科学版,2012,31(5):1071-1074. Zhu Maotao,Li Chao,Liu Yifu.Finite element analysis for electric car frame based on HyperWorks [J].Journal of Chongqing Jiaotong University:Natural Science,2012,31(5):1071-1074.

[9] 陆兆峰,秦闵,罗天洪.基于有限元法的汽车起重机尾架结构改进设计[J].重庆交通大学学报:自然科学版,2008,27(1):157-160. Lu Zhaofeng,Qin Min,Luo Tianhong.Finite element method on truck crane rear frame improving design [J].Journal of Chongqing Jiaotong University:Natural Science,2008,27(1):157-160.

Finite Element Strength Analysis of Automotive Rear Defend Device

Liu Shaohua1, Fang Ya1, Lu Jilei2, Chen Long3

(1. School of Automobile Engineering, Changzhou Institute of Mechatronic Technology, Changzhou 213164, Jiangsu, China; 2. Nanjing Automobile Manufacturing Co. Ltd. Xugong, Nanjing 210012, Jiangsu, China; 3. School of Automobile & Traffic Engineering, Jiangsu University, Zhenjiang 212013, Jiangsu, China)

Based on the national statute GB11567.2—2001, the static loading test was designed based on the strength of a prevalent rear defend device. CATIA software was used to create a 3D model of the automotive rear defend device. Through the HyperMesh and ANSYS software the strength of this device was calculated. The comparative analysis of static strength was done with different loading methods. Thus a new improved design of defend device was proposed, which has practical engineering significance for enhancing the structural design and of the protective effect of passive collision occupant safety.

vehicle engineering;rear defend device; finite element; strength analysis

10.3969/j.issn.1674-0696.2015.02.29

2013-03-26;

2013-04-26

国家自然科学基金项目(50905078)

刘勺华(1982—),男,山东临沂人,讲师,硕士,主要从事车辆动态性能模拟与控制方面的研究。E-mail:yantailiushaohua@163.com 。

TP391.9

A

1674-0696(2015)02-137-04