大落差前轴精细制坯辊锻成形工艺研究

刘云贺,刘 岩,刘嘉辰,曲 婧

(太原科技大学 材料科学与工程学院,山西 太原 030024)

0 引言

低地板公交车采用大落差前轴,以实现降低地板高度、提高上下车方便性和运输效率的目的。大落差前轴作为低地板客车的关键技术之一,承受着较大的载荷,要求具有较高的强度和疲劳寿命[1]。大落差前轴精细制坯辊锻-整体模锻工艺采用精细制坯辊锻,实现工字形截面的成形及右端“拳头”的制坯,整体模锻成形是对两端“拳头”的成形,对工字形截面只起整形作用,因此所需模锻设备吨位小[2,3]。本文采用Deform-3D软件,建立了大落差前轴精细制坯辊锻的有限元模拟,分析了成形过程中各道次的温度场、应变场的分布情况,以及模具的载荷情况,为大落差前轴精细制坯辊锻-整体模锻工艺研究提供了模拟层面的参考。

1 成形工艺分析

大落差前轴锻件三维造型如图1所示,锻件采用45钢,重量137kg。弹簧板和中间工字梁部分,具有深而窄的工字形截面,不易充满;前轴的弹簧板部位与中间工字梁之间有较大落差,因而成形工艺复杂。若采用粗制坯辊锻-整体模锻工艺,需要大型热模锻压机生产线,设备成本过高,建设周期长,所以采用三道次精细制坯辊锻→弯曲→整体模锻的工艺方案。精细制坯辊锻是对前轴工字形截面成形从而基本达到锻件尺寸,整体模锻是对拳头部位进行成形和对精细制坯部分进行整形。精细制坯辊锻是介于制坯辊锻和成形辊锻之间的一种工艺,更接近成形辊锻,但辊锻件没有达到锻件所需形状和尺寸,还需要整体模锻来进一步成形。相对成形辊锻,该工艺最大的改进是更能保证锻件的尺寸精度,同时也大大降低了模锻设备的吨位,节约了生产成本。

图1 大落差前轴三维造型

2 精密辊锻工艺设计

2.1 辊锻件图的确定

大落差前轴形状与轿车和重卡前轴不同,弹簧板与中间工字梁之间有较大落差,设计辊锻件时应重点考虑。辊锻件不但要满足对弯曲型槽的充形程度,有利于模锻的最终成形,而且辊锻过程能够实现,不出现折叠、刮料等缺陷。精细制坯辊锻件图要遵循以下两个原则:①弯曲半径较大,应从锻件图上厚度内侧三分之一处作中性线使之展直[4]。②各截面也需要按照热锻件图设计,尤其是需要整形的部位,宽度减小,高度增加,有利于终锻成形。根据热锻件图,设计出3种第三道次辊锻件图,然后对辊锻件进行Deform模拟,找出合理方案。

图2 第三道次制坯辊锻件图(方案一)

图3 弯曲模拟(方案一)

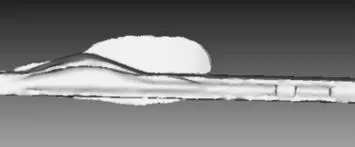

方案一:第三道次制坯辊锻件如图2所示,弹簧板位于最高位置的左下端,需要弯曲的部分位于最高位置的右下端,比中间工字梁突出的弯曲部分完全置于辊锻件的上端面。如图3所示,弯曲模具下行,模具的弹簧板处首先接触辊锻件的最高位置,这部分金属会随着模具由弯曲变成直的,形成弹簧板,最高部分完全充满弯曲部分的型槽,整体模锻时,金属以镦粗的形式充满型槽,生产出的锻件质量高。

依该方案设计辊锻模并在Deform-3D软件中模拟成形过程。模拟过程中,坯料弯曲部分比中间工字梁部分高出很多,而且弹簧板的工字形截面比旁边的工字形截面宽,辊锻是一个连续的成形过程,模具外壁会把这个突起部位压倒,出现严重的刮料现象,形成大而厚的飞边。模拟结果如图4所示。

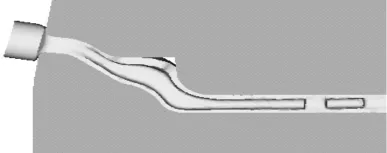

方案二:如图5所示,弹簧板位于平直面上,它的两端分别是悬臂工字梁、弯曲部分。该设计符合成形辊锻只适合长轴类的工艺特点,成功解决了辊锻过程中的刮料现象。弯曲的模拟过程中,弹簧板与大落差弯曲部分过渡的地方几乎成90°角,坯料充型不理想。如图6所示,弯曲部位的上端和底端均未充满,不能达到弯曲的目的,造成的结果是该弯曲件在整体模锻的过程中,不能与锻模型槽匹配,产生折叠缺陷,或者以挤压形式充满型槽,对模具损害较大,生产出的锻件质量难以保证。

方案三:如图7所示,把弯曲部分高度由偏置辊锻件上端改为平均分配在上、下两端,其结构更合理,不但能够解决辊锻过程中的刮料问题,而且有利于弯曲型槽的充形,满足终锻的外形要求,弯曲成形的模拟效果如图8所示。

根据以上的模拟结果,方案一、方案二不能满足工艺需求,方案三能够满足工艺需求,所以选择方案三的第三道次辊锻件作为大落差前轴的辊锻件。

图4 成形辊锻件(方案一)

图5 第三道次制坯辊锻件(方案二)

图6 弯曲模拟(方案二)

图7 第三道次制坯辊锻件(方案三)

图8 弯曲模拟(方案三)

2.2 各道次辊锻模具设计

辊锻模具设计时,必须根据论文确定的热锻件图、各道次的辊锻件图、选取的原毛坯规格等作为设计依据[5]。辊锻模具设计应注意以下两方面:前滑值的选取、坯料与模具的啮合运动规律。

2.2.1 第三道次辊锻模设计

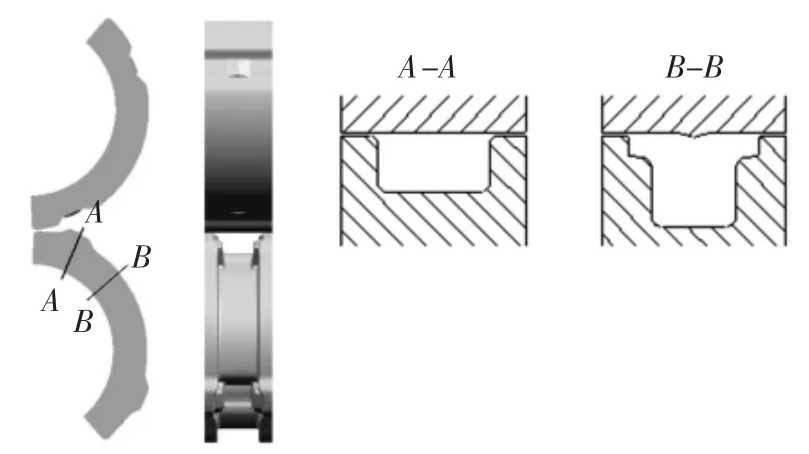

根据上文确定的辊锻件,在考虑前滑的前提下,计算出辊锻件各个特征部位在模具上的圆心角,第三道次辊锻模如图9所示。

图9 第三道次辊锻模具

2.2.2 第二道次辊锻模设计

先设计出第二道次辊锻件的各特征面的截面形状,然后用UG测出第三道次辊锻件相邻两特征面之间的体积,按照各部分体积相等的原则,计算出第二道次辊锻件各个特征之间的长度,设计出第二道次辊锻件。根据第二道次辊锻件,设计第二道次辊锻模,如图10所示。

图10 第二道次辊锻模具

2.2.3 第一道次辊锻模设计[6]

第一道次辊锻的主要作用是对坯料的体积分配,为后面二道次辊锻做准备,所以第一道次辊锻尤其重要。大落差前轴锻件比较复杂,特别是弹簧板,不光有深而窄的部位,而且与中间工字梁之间有较大的落差,这成为设计的难点。第一道次辊锻要获得最大程度的展宽,与中间工字梁过渡部分要平滑。因此,制坯辊锻模具设计成礼帽型槽,并在上模的弹簧板的型槽上开设横向阻力槽,可减少延伸增大展宽,还可以解决变形不均匀的问题。第一道次辊锻模,如图11所示。

图11 第一道次辊锻模具

3 有限元模拟分析

3.1 坯料的精细制坯辊锻成形过程

利用Deform-3D软件,对大落差前轴精细制坯辊锻过程进行了有限元模拟。如图12所示,依次是第一道次辊锻件、第二道次辊锻件、第三道次辊锻件。该图反映了辊锻件的成形过程。模具没有专门的飞边槽,而是在上下模具之间有6mm的间隙储存飞边。

图12 精细制坯辊锻成形结果

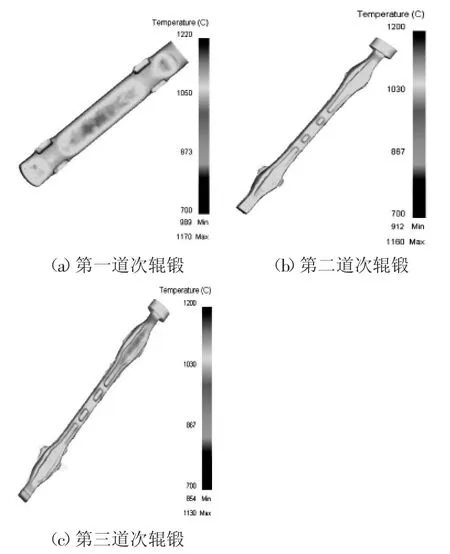

3.2 坯料的温度场分析

在大落差前轴精细制坯辊锻-整体模锻的模拟过程中,采用热力耦合模拟,坯料的初始温度为1200℃,并在模拟过程中考虑工步之间的时间间隔,以更接近实际生产。整个模拟过程温度场的变化如图13所示。

从大落差前轴精细制坯辊锻-整体模锻成形过程温度场分布可以看出,坯料表面温度下降的很快,这是由于坯料表面直接与模具、空气相接处,温差较大,传热很快;而心部的金属不直接接触模具和空气,与表面金属温差不大,传热较慢,温度降低也慢。金属坯料的始锻温度为1200℃,最后模锻时锻件的整体温度在950℃左右,高于45钢的终锻温度,因此,可以在一火次的情况下完成辊锻件的成形。

图13 精细制坯辊锻温度场

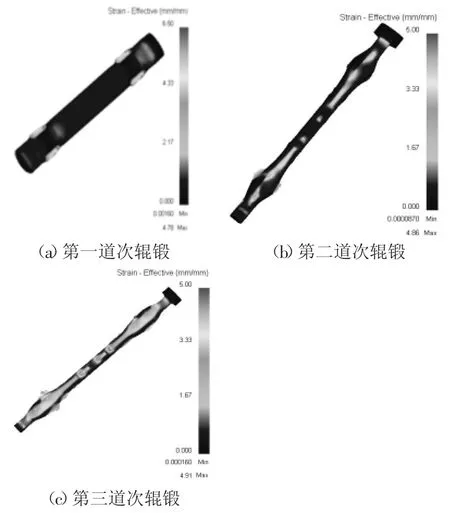

3.3 坯料的等效应变场分析

如图14a所示,在第一道次辊锻时,由于弹簧板部位受到礼帽形型槽的强制展宽,所以弹簧板部位受到的等效应变最大;“拳头”与弹簧板过渡部分、工字梁和拳头部分是由圆形坯料变为长方形坯料,主要变形方式是大量延伸,少量展宽。所以受到的等效应变较小。

如图14b所示,第一道次辊锻后的坯料翻转90°进入第二道次辊锻模,弹簧板、中间工字梁的腹板部分坯料由长方形截面转变成工字形截面,这些料受到模具的挤压,所以受到的等效应变较大,中间的方块和拳头部分虽然受到压缩但结构形状未变,这些部分的等效应变较小。

如图14c所示,第二道次辊锻件不需翻转直接进入第三道次辊锻模,第三道次辊锻的作用是加深弹簧板和工字梁部分工字形截面型槽的深度,所以受等效应力大的部分为工字形截面部分。

图14 精细制坯辊等效应变场

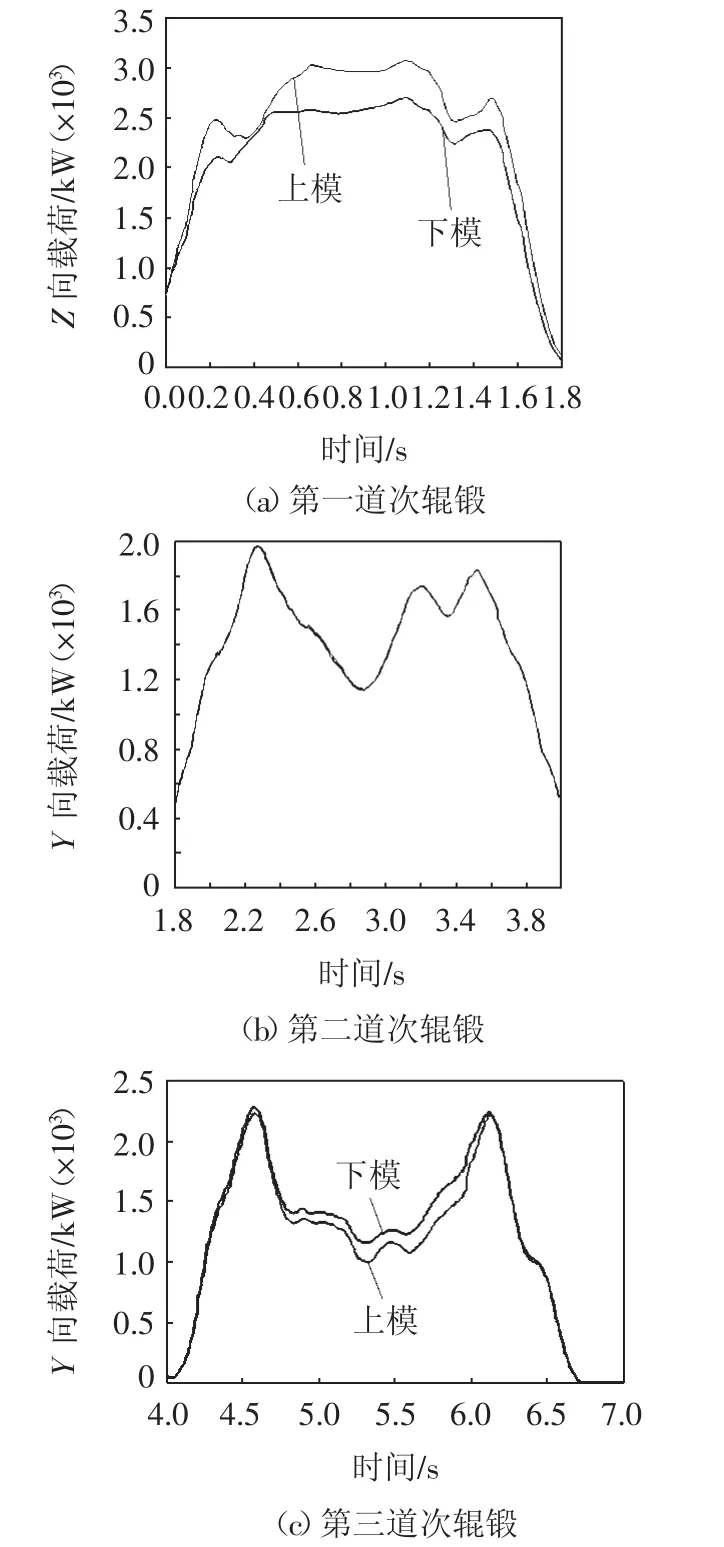

3.4 模具载荷随时间变化曲线

采用有限元模拟可以比较准确地反映金属变形过程中辊锻模具承受载荷变化规律。在三道次辊锻过程中模具所承受的压力最大不超过3500kN,大大降低了成形设备吨位。如图15a所示,第一道次辊锻的模具载荷两端和最中间的部分高,两端是由于“礼帽形”型槽的强制展宽,中间是由于坯料的压下量大。如图15b所示,第二道次辊锻成形过程中,弹簧座部分需要进一步成形,形成飞边,因此模具受力较大,中间工字梁中部的方块处变形较小,该部位受力较小,形成一个波谷。如图15c所示,第三道次辊锻成形中,弹簧座工字形截面腹板的压下量比中间工字梁的大,所以模具载荷是两头尖,中间低的形状。

图15 精细制坯辊锻模具的载荷随时间的变化曲线

4 结论

(1)通过对大落差前轴的工艺分析制定了三道次精细制坯辊锻的工艺方案,设计出了合理的辊锻件图,利用UG对三道次辊锻模进行设计和三维造型。

(2)通过Deform-3D软件的有限元模拟,得到了大落差前轴精细制坯辊锻成形过程中的金属流动情况、温度和等效应变场、模具载荷曲线。分析表明,辊锻件成形良好,辊锻过程可以在一个火次内完成。

(3)精细制坯辊锻后,形状接近成形辊锻,提高了材料利用率,大大降低了终锻设备吨位,为制定大落差前轴的工艺方案和设备选择提供了依据。

[1]周 伟.超低地板城市客车大落差前桥有限元分析[D].西安:长安大学,2009.

[2]王华君,夏巨谌,胡国安,等.前轴成型辊锻过程的模拟分析[J].锻压装备与制造技术,2005,40(4):82-85.

[3]许淑珍,田 晨.重型卡车前轴模锻设计[J].锻压装备与制造技术,2006,41(1):78-80.

[4]姚泽坤.锻造工艺学与模具设计[M].西安:西北工业大学出版社,2007.

[5]傅沛福.辊锻理论与工艺[M].长春:吉林人民出版社,1982.

[6]王成勇,王雷刚,黄 瑶,等.基于虚拟中间过渡体技术的辊锻模设计[J].锻压装备与制造技术,2004,39(1):85-87.