基于交变电磁场的钢板表面裂纹检测方法

杨理践,曹鸿威,高松巍

(沈阳工业大学信息科学与工程学院,辽宁沈阳 110870)

基于交变电磁场的钢板表面裂纹检测方法

杨理践,曹鸿威,高松巍

(沈阳工业大学信息科学与工程学院,辽宁沈阳 110870)

针对钢板表面裂纹检测的问题,提出了交变电磁场的检测方法。研究了交变电磁场检测原理,建立了交变电磁场仿真模型,通过改变钢板表面裂纹深度等条件,分析计算了裂纹处磁场强度分布。对不同深度钢板裂纹的实验数据进行分析,实验结果表明,在相同实验条件下,随检测深度的增加,检测信号峰值增长正比于裂纹深度,检测最大深度为5 mm。

交变电磁场检测;钢板表面裂纹;磁感应强度;矩形激励线圈;趋肤效应

0 引言

钢板在生产与使用过程中受到原材料、制作工艺等影响,表面会出现裂纹。钢板表面裂纹对钢板机械性能影响巨大,会对钢板的使用寿命造成严重影响。

常规的裂纹检测方法有涡流检测、电磁超声检测、磁粉检测等。薛光辉等人提出了一种金属磁记忆与涡流检测相结合的裂纹检测方法,实现了工件裂纹的快速有效检测[1]。张永生等人基于电磁超声原理对裂纹检测信号进行了优化,实现了裂纹的精准定位[2]。张玉华等人采用涡流检测裂纹,提出了利用相位旋转和幅值信号增强技术抑制提离干扰的方法,实现了提离效应的有效抑制[3]。交变电磁场检测技术结合涡流检测与交变电压降检测的优点,具有无接触测量,检测灵敏度高等优势,适合钢板表面裂纹的检测[4-5]。

文中提出了一种基于交变电磁场检测钢板表面裂纹的方法,通过研究交变电磁场原理,建立交变电磁场仿真模型。分析了磁感应强度分布,实验得出检测钢板表面裂纹长度与深度的规律。

1 交变电磁场检测原理

1.1 电流趋肤效应

当激励线圈中通以交变电流时,附近金属工件近表面会产生感应电流,感应电流集中在靠近激励线圈的金属工件表面附近,电流密度随着激励线圈离表面距离的增加而减少,叫做趋肤效应。趋肤效应的感应电流截面图如图1所示。

图1 感应电流截面图

变化电磁场在金属表面感应的电流随深度x递减公式:

(1)

式中:J0为金属工件表面的电流密度;f为线圈激励频率;μ为相对磁导;σ为工件电导率。

随工件趋肤厚度的增加、线圈激励频率的增大,感应电流密度Jx逐渐减小。

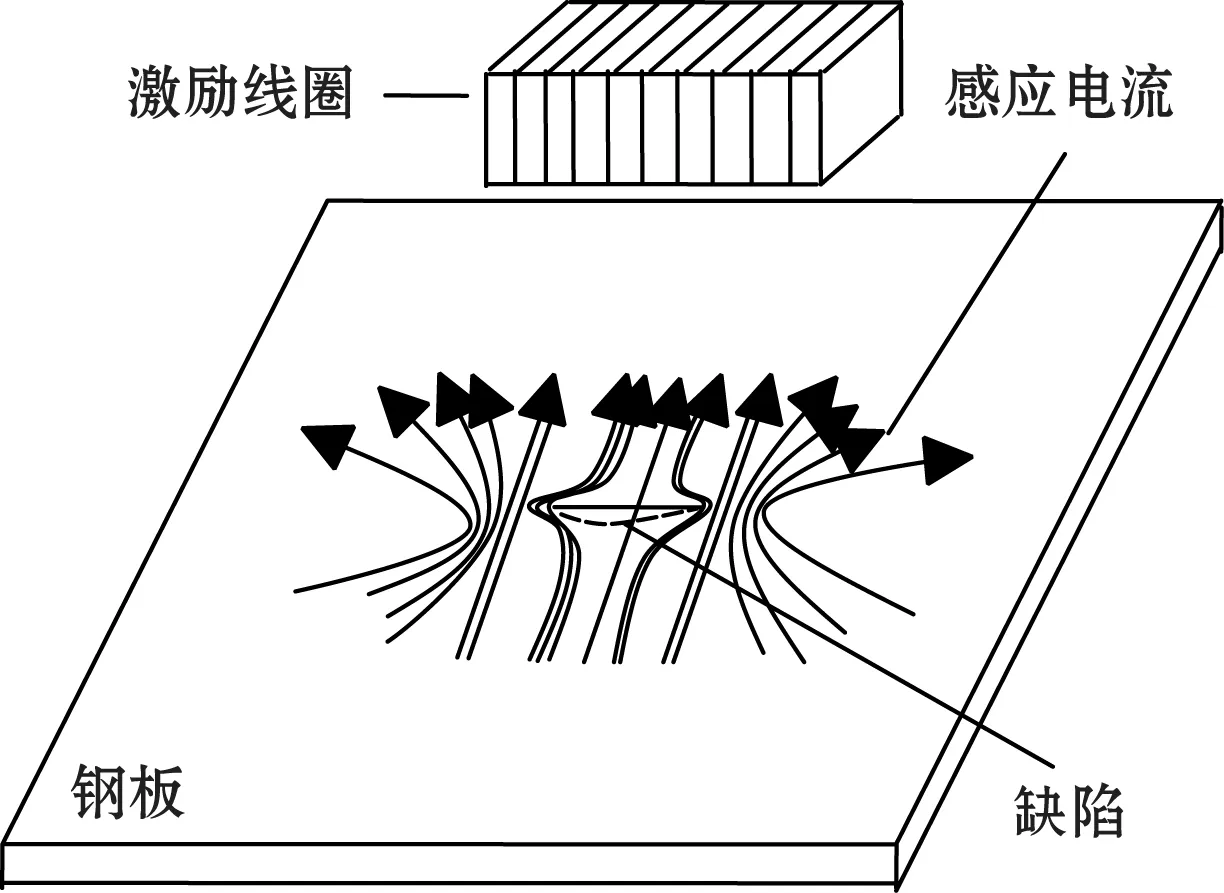

1.2 交变电磁场产生原理

变电磁场检测法采用正弦交流电信号作为激励信号,通以交变正弦电流的激励线圈产生正弦交变磁场,趋肤效应使交变磁场在钢板表面感应出交变电流,激励线圈为矩形线圈时,钢板表面中心的感应电流为匀强电流,交变电磁场产生原理如图2所示。

图2 交变电磁场产生原理图

被测钢板存在裂纹时,匀强电流发生畸变,裂纹端点电流聚集,裂纹中心电流稀疏,检测线圈受到畸变的感生磁场信号变化的影响,接收钢板表面畸变的裂纹信号,可以定量分析缺陷长度与深度[6]。

1.3 交变电磁场计算

以电磁感应定律为基础计算交变电磁场,被测磁场的变化引起线圈中感应电动势的变化。被测钢板存在缺陷时,缺陷处感生磁场发生变化,线圈感应磁通量的变化产生感应电动势。将匝数为N、截面积为S的圆柱形线圈放在磁感应强度为B的磁场中,磁通发生变化时,线圈中产生感应电动势。根据感应电动势,可求出磁感应强度Bm。

当激励线圈中通以正弦交变电流时,激励线圈产生的交变磁场为

B=Bm·sinωt

(2)

钢板近表面电流感生的磁通量穿过检测线圈后,感应磁场的磁通量为

φ=NS·Bmsinωt·cosθ

(3)

式中:N为检测线圈匝数;S为检测线圈横截面积;θ为磁场方向与线圈夹角。

由电磁感应定律可知,闭合线圈的感应电动势与穿过线圈的磁通量的时间变化率成正比:

(4)

联立式(2)、式(3)可得:

(5)

式中:εm为感应电动势的幅值,εm=-NSω·cosθ。

当θ=0时,感应电动势为最大值,此时εmax=-NSω·Bm。则磁感应强度幅值Bm为

(6)

测量出检测线圈感应电动势,由式(6)可计算出磁场的磁感应强度。

2 Comsol有限元仿真分析

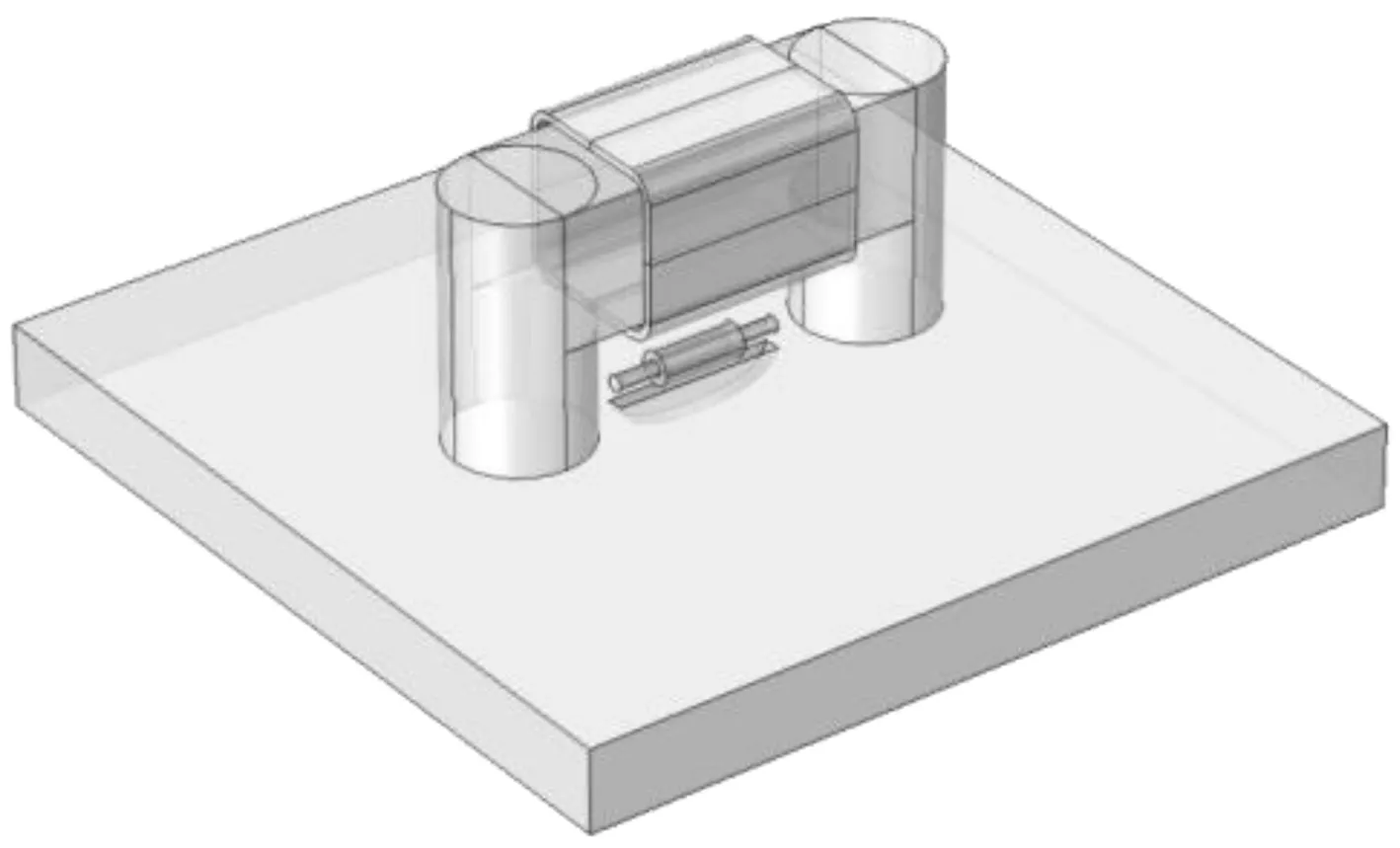

2.1 Comsol有限元建模

仿真结构图如图3所示,缺陷为弧形裂纹缺陷。模型由空气层、激励线圈、带裂纹的钢板、检测线圈、磁芯共5部分组成,在线圈内部施加正弦交变电流,通过计算不同情况下的磁场强度,分析磁场分布规律。矩形激励线圈在金属工件表面产生的感应电流中心部分为匀强电场,满足交变电磁场理论模型的要求。仿真与实验均采用矩形激励线圈。

图3 交变电磁场仿真结构图

钢板中心处上方的矩形多匝线圈提供激励磁场,在线圈中通以正弦电流,激励频率为2 000 Hz,幅值为0.1 A。激励线圈外半径16 mm,内半径15 mm,长26 mm。钢板的尺寸为100 mm×100 mm×10 mm。分别选取裂纹深度为1~6 mm的6组仿真。检测线圈放置在钢板裂纹正上方,提离值为0.5 mm,线圈外径为3 mm,内径为1 mm,长10 mm,线圈中心为圆柱体磁芯。

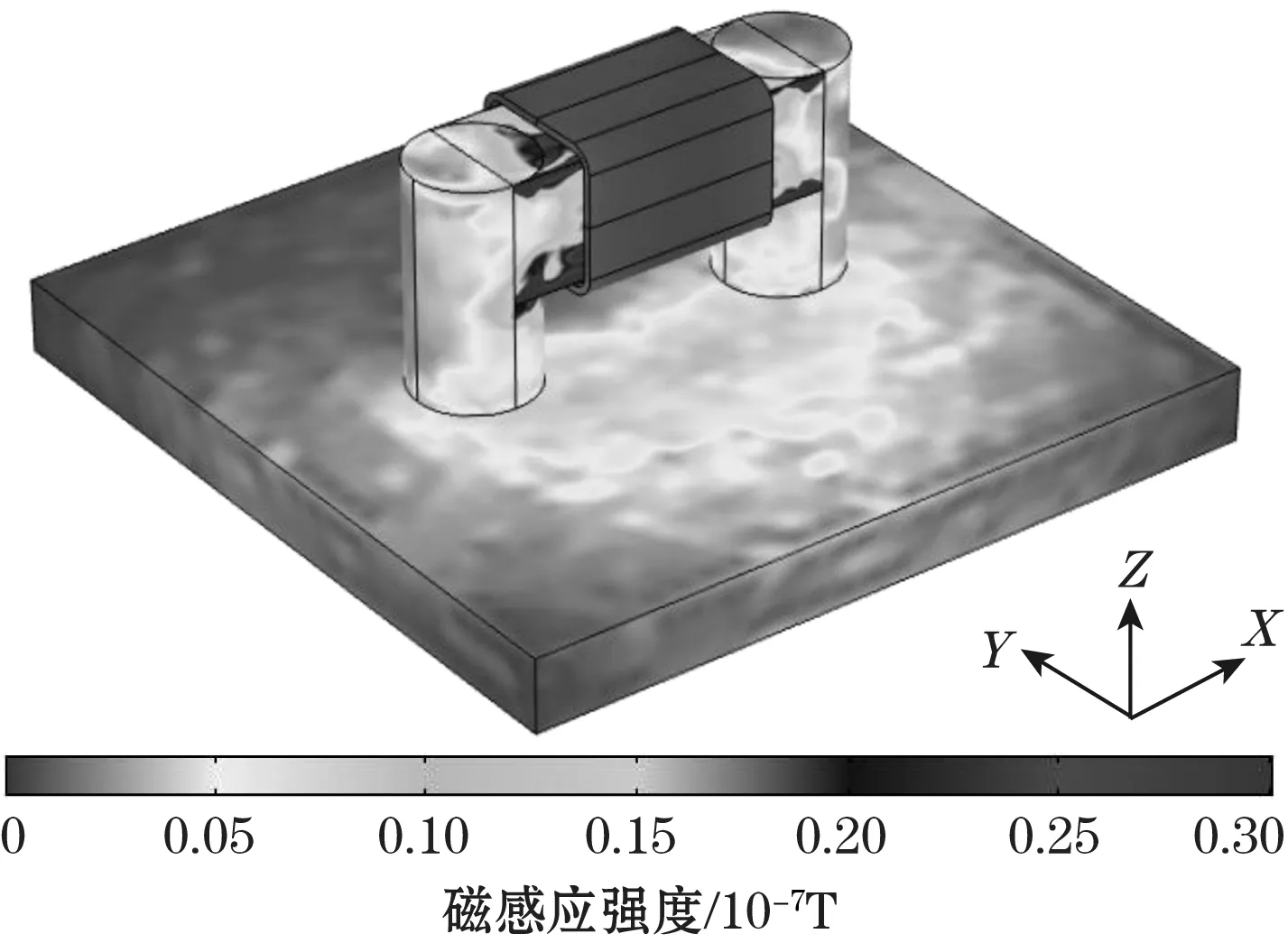

2.2 仿真结果分析

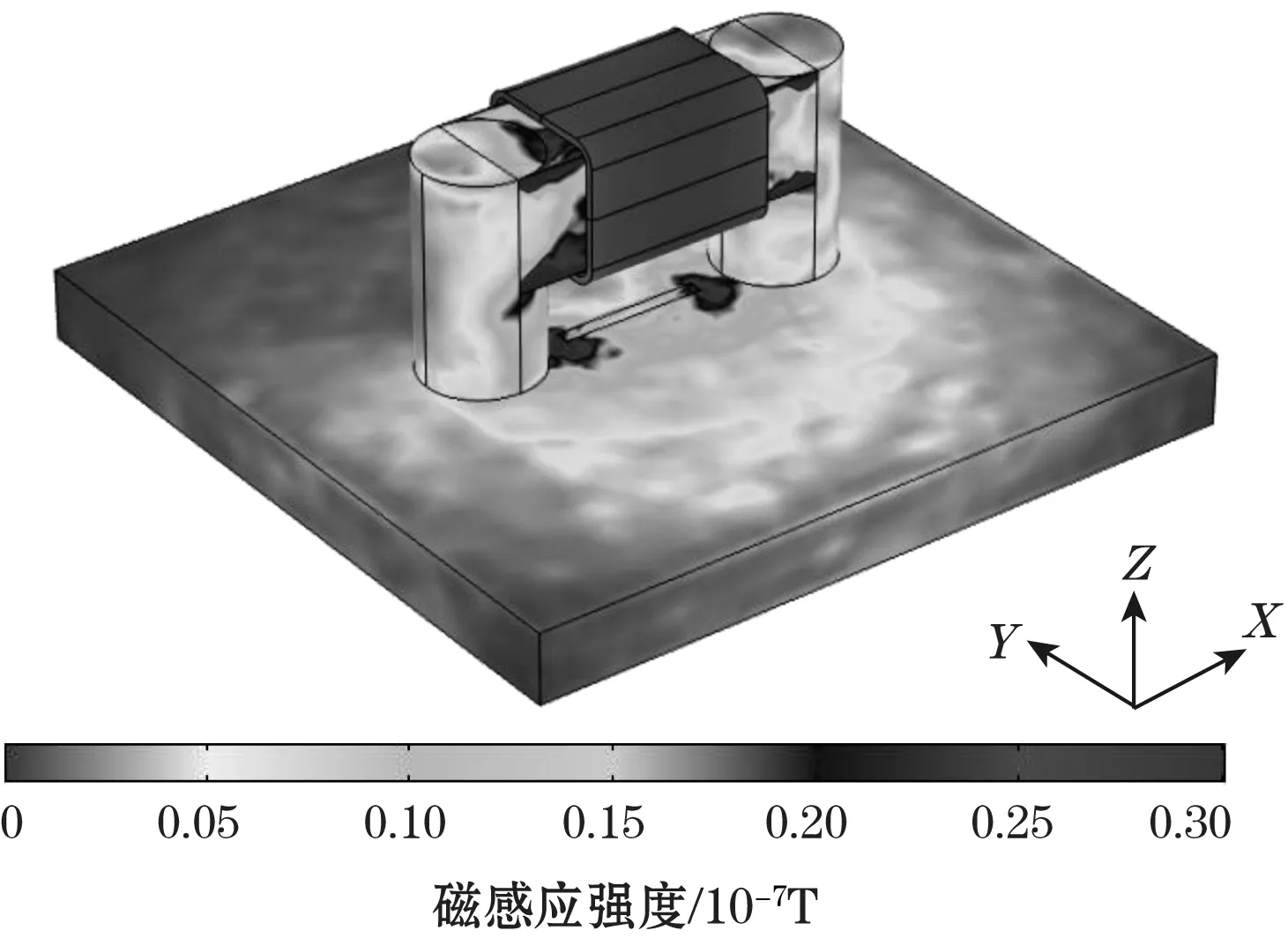

将激励线圈通以频率2 000 Hz,幅值0.1 A的电流,分别得出钢板无裂纹、存在裂纹时激励线圈与钢板表面磁感应强度的强度分布,如图4所示。

综上所述,20世纪80年代以来安康市出生人口性别比严重失调导致人口结构失衡是当地农村男青年婚恋困难的根本原因,即农村出生人口中男性数量远远多于女性,导致了现阶段农村男青年的婚恋困难。

(a)无裂纹时钢板表面磁感应强度分布

(b)存在裂纹时钢板表面磁感应强度分布图4 钢板表面磁感应强度分布对比

由图4得出,无裂纹时钢板表面的磁感应强度在线圈周围均匀分布,钢板表面存在裂纹时,裂纹端点处磁感应强度最大,随着裂纹深度的增加磁感应强度逐渐衰减。

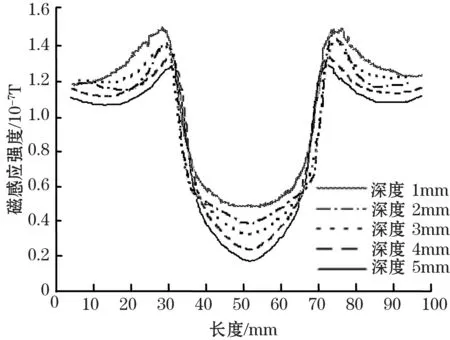

仿真计算x方向磁感应强度,得到不同深度缺陷情况下的感生磁场强度Bx二维图,缺陷深度分别为1 mm、2 mm、3 mm、4 mm、5 mm,钢板正中心弧形裂纹长度为40 mm,检测截线设定在沿裂纹方向的钢板中心处,距钢板裂纹两端沿着裂纹延伸各30 mm,即检测线圈沿裂纹延伸方向检测,移动距离100 mm。结果如图5所示。

图5 不同深度裂纹的Bx分布趋势图

由图5可得出,在x方向的畸变磁感应强度的变化趋势,在裂纹端点处磁感应强度达到最大值,在裂纹中心最深处磁感应强度达到最小值。在缺陷深度1~5 mm之间,裂纹最深处深度与感生磁感应强度成正比。在磁感应强度最小点,钢板表面裂纹最深。

3 交变电磁场检测系统

3.1 激励线圈与检测线圈

采用矩形激励线圈,U型铁氧体磁芯,在线圈缠绕尺寸与缠绕内径相同的情况,U型铁氧体磁芯比矩形铁氧体磁芯增强磁感应强度的效果更强。激励线圈外径16 mm,内径15 mm,长26 mm,线径0.5 mm,匝数200匝,缠绕2层。

检测线圈感应钢板表面裂纹处交变磁场的幅值变化,将检测到的磁场信号转化为电压信号。通过分析输出信号中电压峰值的变化,可判断钢板表面裂纹特性。检测线圈为空心圆柱体,放置在钢板表面上方,提离值为0.5 mm。检测线圈外径为3 mm,内径为1 mm,长10 mm,线径0.05 mm,匝数为4 000匝,检测线圈中心为圆柱体铁氧体磁芯,激励线圈与检测线圈尺寸如图6所示。

图6 激励线圈、检测线圈尺寸

图6的检测线圈放置位置可检测畸变的Bx方向磁感应强度。在钢板表面裂纹两端的感生电流聚集,使流经裂纹截面的电流强度下降,在裂纹最深处,电流密度最疏,使Bx方向的感应磁场强度峰值最小,Bx最小值对应钢板表面裂纹最深处。同理,Bx最大值对应钢板表面裂纹的端点,通过检测Bx方向对应的输出电压峰值可测得裂纹的长度及深度。

3.2 交变电磁场检测系统

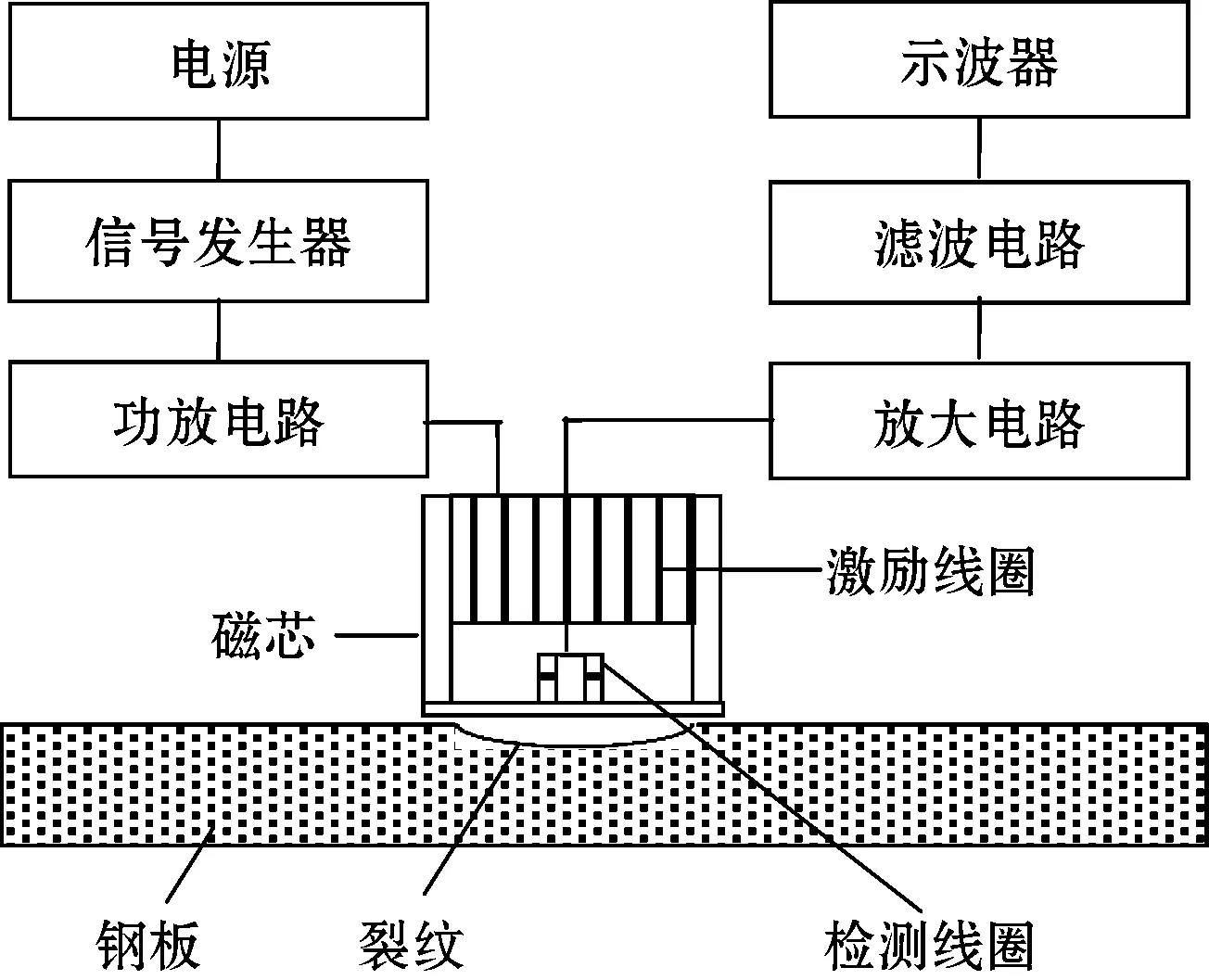

交变电磁场检测系统由电源、信号发生器、功放电路、激励线圈、磁芯、检测线圈、实验钢板、放大电路、示波器组成,如图7所示。

图7 交变电磁场检测系统

电源为电路提供工作电压,信号发生器为激励线圈提供正弦激励信号,功率放大电路增强激励线圈产生的激励磁场强度,激励线圈产生交变电磁场,磁芯增强激励磁场强度,检测线圈检测钢板表面裂纹附近畸变的磁场信号,放大电路放大检测电压信号,滤波电路滤除杂波以及噪声干扰,输出信号到示波器。

4 实验结果与分析

实验钢板长度为200 mm,宽度为200 mm,厚度为10 mm。钢板中心刻有6条不同深度的裂纹,裂纹间横向、纵向间隔均为40 mm,裂纹缺陷长度均为40 mm,宽度均为0.2 mm,深度分别为1 mm、2 mm、3 mm、4 mm、5 mm、6 mm,线圈激励频率为2 000 Hz,激励电流为0.1 A。

在沿裂纹方向上对深度为3 mm的裂纹进行检测,使用示波器获取原始的信号波形,分别得出在无裂纹处、裂纹端点处、裂纹中心最深处的波形,其中,激励信号频率为2 000 Hz,无裂纹处电压峰值为0.98 V,裂纹两端点电压峰值为1.04 V,裂纹中心电压峰值为0.9 V,波形如图8所示。

图8 沿裂纹方向输出电压信号峰值图

图8中裂纹端点处检测电压峰值最大,裂纹中心处检测电压峰值最小,证明了交变电磁场产生原理。由弧形裂纹中深度变化的连续性可得出推论:随裂纹深度的增加,检测电压逐渐减小,在裂纹最深处,检测电压峰值最小。

沿裂纹方向检测6种不同深度的Bx方向上电压峰值,如图9所示。在实验中由裂纹两端点外侧各30 mm开始采集数据,每隔10 mm采集1次。

图9 沿裂纹方向检测电压峰值趋势图

由图9得出,检测电压变化趋势与仿真中Bx方向的磁感应变化趋势一致,在钢板表面无裂纹处,电压变化基本稳定,在裂纹边缘的端点时,电压峰值明显增长,电压峰值最大值处判断裂纹的起始点,第二次电压峰值最大值可判定裂纹的端点,进而得出裂纹长度。随裂纹深度增加,电压峰值逐渐减小,在裂纹最深处达到最低值。由不同裂纹深度下的裂纹中心电压峰值可知,随裂纹深度的增加,检测电压峰值增大,忽略人工误差,得出裂纹中心电压的增长与裂纹深度的增长成正比,实验得出检测线圈能够检测的最大深度约为5 mm。

在实际裂纹检测中,为了能对裂纹的走向进行判定,需进行不同方向的检测,通过分析不同裂纹走向的不同检测电压变化规律,得出裂纹走向的判定性结论。对垂直于钢板表面裂纹方向的检测信号的结果分析得出,垂直于裂纹走向的检测电压只在线圈经过裂纹时,具有明显的电压峰值变化。分别检测经过裂纹时不同深度的检测电压峰值,得到6组不同的电压信号对比,结果如表1所示。

表1 垂直裂纹方向输出电压信号峰值对比

裂纹深度/mm无缺陷电压/V裂纹中心电压/V14.665.2324.675.4734.675.7244.665.9554.686.1864.676.23

将表1中数据绘制成二维图表示其规律性,结果如图10所示,横轴为裂纹深度,纵轴为裂纹处检测电压峰值。

垂直于裂纹方向上,检测电压峰值随裂纹深度的增加而增大,电压增大与钢板表面裂纹深度的增加成正比,与无缺陷时的检测电压不同。可以得出:垂直于裂纹方向检测可检测钢板表面是否存在裂纹,裂纹深度不同,检测电压峰值亦不同,裂纹走向不同,检测电压峰值的变化趋势不同。

5 结束语

在沿裂纹检测方向,裂纹端点检测电压峰值最大,随裂纹深度的增加,电压逐渐减小,在裂纹最深处检测电压最低,不同深度的裂纹电压变化明显;在沿裂纹检测与垂直于裂纹检测方向上,检测电压峰值的增大与裂纹深度的增大成正比,检测最大极限深度为5 mm。

图10 垂直裂纹方向输出电压信号峰值图

[1] 薛光辉,赵国瑞,朱世钢,等.基于金属磁记忆检测和涡流检测技术的大型振动筛下横梁裂纹检测方法.煤炭学报,2010(7):1215-1218.

[2] 张永生,黄松岭,赵伟,等.基于电磁超声的钢板裂纹检测系统.无损检测,2009 (4):307-310.

[3] 张玉华,罗飞路,孙慧贤.飞机轮毂涡流检测中探头提离效应的分析与抑制.仪器仪表学报,2009 (4):786-790.

[4] 史洪源,任尚坤,陈金贵,等.基于交变漏磁的裂纹检测系统.仪表技术与传感器,2013 (5):65-66.

[5] 冷建成,赵瑞金,周国强,等.ACFM技术及其在钻修机械平台无损检测中的应用.无损检测,2013 (5):47-51.

[6] NOROOZI A,HASANZADEH P R,MARYAMRAVAN.A fuzzy learning approach for Identification of arbitrary crack profiles using ACFM technique.IEEE TRANSACTIONS ON MAGNETICS,2013,(9):49.

Steel Surface Defect Detection Method Based on AlternatingCurrent Field Measurement

YANG Li-jian,CAO Hong-wei,GAO Song-wei

(School of Information Science and Engineering, Shenyang University of Technology, Shenyang 110870,China)

For the problem that steel surface cracks was defected, alternating current field measurement was proposed. The principle of alternating current field measuremen was studied, a Comsol electromagnetic simulation model was set up and calculated by changing the conditions of the steel surface crack depth and magnetic field intensity distribution of defects were analyzed. According to the simulation results of the design experiments, under the same experimental conditions, with the increase of the depth of detection, the detection signal peak is proportional to the depth of the crack growth, the maximum detection depth is 5mm.

ACFM; steel surface crack; magnetic induction intensity; rectangular excitation coil; skin effect

十二五国家科技部支撑计划资助项目(2011BAK06B01-03);国家高技术研究发展计划863资助项目(2012AA040104);科技部国家重大仪表专项(2012YQ090175)

2015-02-06 收修改稿日期:2015-07-26

TG115.28

A

1002-1841(2015)10-0107-04

杨理践(1957—),教授,博士生导师,主要从事管道检测及无损检测技术等方面的研究。E-mail:gaosongwei888@163.com