双工位定量称重控制系统的研究

高 参,高美凤

(江南大学,轻工过程先进控制教育部重点实验室,江苏无锡 214122)

双工位定量称重控制系统的研究

高 参,高美凤

(江南大学,轻工过程先进控制教育部重点实验室,江苏无锡 214122)

针对传统的定量称重控制系统称重速度较慢的问题,介绍了一种双工位定量称重控制系统。以C8051F064为核心芯片,设计了2组称重控制器以及相应的电路。采用滑动平均值滤波和中位值滤波相结合的方法滤除信号的噪声,以提高信噪比;三级给料算法有效地解决了动态定量称重过程中精度和速度的矛盾。该系统具有称重速度快、人机交互良好等优点,有一定的推广价值。

双工位;定量称重;信号采集;数字滤波;C8051F064型单片机

0 引言

动态定量称重技术在定量包装、定量装料等自动化过程中起着至关重要的作用。动态定量称重的关键问题是称重精度和称重速度,这两者之间互为矛盾,在实际系统开发时需要统筹兼顾。为了提高称重系统的精度和速度,人们在控制算法、控制策略和称重信号的处理等方面进行了较为深入的研究和探讨[1]。近年国内采用比较先进的控制算法和策略有多级给料法[2]、RBE神经网络[3]、模糊PID[4]等,借以提高称重速度,改善称重精度;而对称重信号的处理主要采用一些滤波算法,比如,高斯滤波[5]、海明窗的FIR低通滤波和零极点配置的自适应补偿方法[6]等,都可以明显地改善称重精度。

应用以上的方法,单工位称重控制器可以实现较高的称重精度和称重速度,但是由于结构的限制,在速度达到一定程度时很难再有较大的改进。为了解决这个问题,开发双工位定量称重控制系统已成为一种必然。比如双秤定量包装机控制系统[7],采用分料速控制和双秤交替工作既保证了称重精度又较大程度地提高了称重速度。但是,在国内研究双工位定量称重方面的工作还是很少。

基于以上问题,有必要开发一种含嵌入式MCGS触摸屏的双工位定量称重控制系统。

1 系统原理设计

双工位定量称重控制系统框图如图1所示。该系统由一个分2路加料的给料斗、2组相同装置的称量斗和称重控制器、一个卸料斗和夹带机构、触摸屏组成的两套称重控制装置。其中,给料斗用于存放要称重的物料;称量斗底部装的称重传感器用于检测斗内物料质量;夹袋机构可依据控制信号夹住或松开包装袋;称重控制器用于对数据采集、处理并控制;含嵌入式MCGS组态软件的触摸屏实现数据的实时显示、系统参数的设置等。

图1 双工位定量称重控制系统框图

在系统运行中,两个称重控制器是并行工作的,都运行同样的程序完成定量称重。以称重控制器A为例,首先,操作者通过触摸屏设置定量值、快进量、中进量、慢进量等参数后,启动系统。接着,称重控制器控制下料口的3个阀门全开,使物料快速进入称量斗中。同时通过传感器把物料重量转换成对应的电压信号传送到称重控制器,称重控制器完成对信号的放大、滤波、A/D转换和处理。经过处理的数据,一方面被传输到触摸屏上实时显示,另一方面进行比较称量,判断斗内的物料质量是否大于触摸屏设定的参数,依据比较的结果,控制器会结合三级给料算法输出控制量驱动执行机构来控制阀门的闭合,从而改变加料的速度。当称量斗内的物料质量加上空中落差量达到定量值时即关闭下料口的阀门。接着称重控制器A向含嵌入式MCGS触摸屏发送放料申请,等待直到嵌入式MCGS触摸屏给出放料信号,最后执行放料,称重控制器A定量称重完成。整个称重、卸料都由称重控制器进行控制,而两个称重控制器的相互协调过程由含嵌入式MCGS触摸屏进行控制。

2 系统硬件设计

系统硬件框图如图2所示,主要包括传感器、称重控制器和触摸屏。其中称重控制器包括单片机、A/D转换模块、信号调理电路、开关量的输入输出、通信电路等;DI输入为启动、停止等开关量的输入信号,DO输出为驱动控制阀门的关闭、打开以及蜂鸣器报警等的输出信号。

图2 系统硬件框图

2.1 单片机和A/D模块

本系统控制芯片采用的是与8051指令完全兼容的SOC级MCU芯片C8051F064,它具有流水线指令结构,使得70%的指令执行时间为1个或2个系统时钟周期,速度可达25 MIPS。具有的硬件资源:2个16位分辨率、1 MSPS的逐次逼近寄存器型ADC,4352字节内部数据RAM(4K+256)、64 KB可在系统编程的FLASH存储器和外部64 KB的数据存储,59个数字I/O引脚,可编程的16位计数器/定时器阵列,5个通用的16位计数器/定时器,专用的看门狗定时器。供电电压为2.7~3.6 V[8]。

由于C8051F064片内具有2个16位分辨率、1 MSPS的A/D转换模块,完全可以满足采样精度和采样速度的要求。因此,选用片内A/D实现信号的采集,不仅可以增强系统的可靠性,还可以减少系统设计的复杂度,同时还节省了开支,减小了电路板的面积[9]。

2.2 信号调理电路

称重传感器将被测的物料质量转换成相应的模拟电压信号,这一信号一般是mV级,所以在进行数据A/D采集前,需要对信号放大和滤波[10]。本系统采用仪表放大器AD620完成信号放大,AD620是一款低成本、高精度仪表放大器,仅需要一个外部电阻来设置增益,增益范围为1~10 000。采用RC滤波实现对信号的硬件滤波,具体电路如图3所示。

图3 信号调理电路

从图3可以看出,放大器AD620是通过改变R4电阻的阻值实现其增益的变化。放大器AD620的增益G为

(1)

本文选择放大倍数G=105,则R4=475 Ω。从称重传感器传送的微弱信号经过RC滤波和AD620放大之后, 由6引脚输出AIN0信号可直接接入单片机片内A/D转换模块的信号输入端。

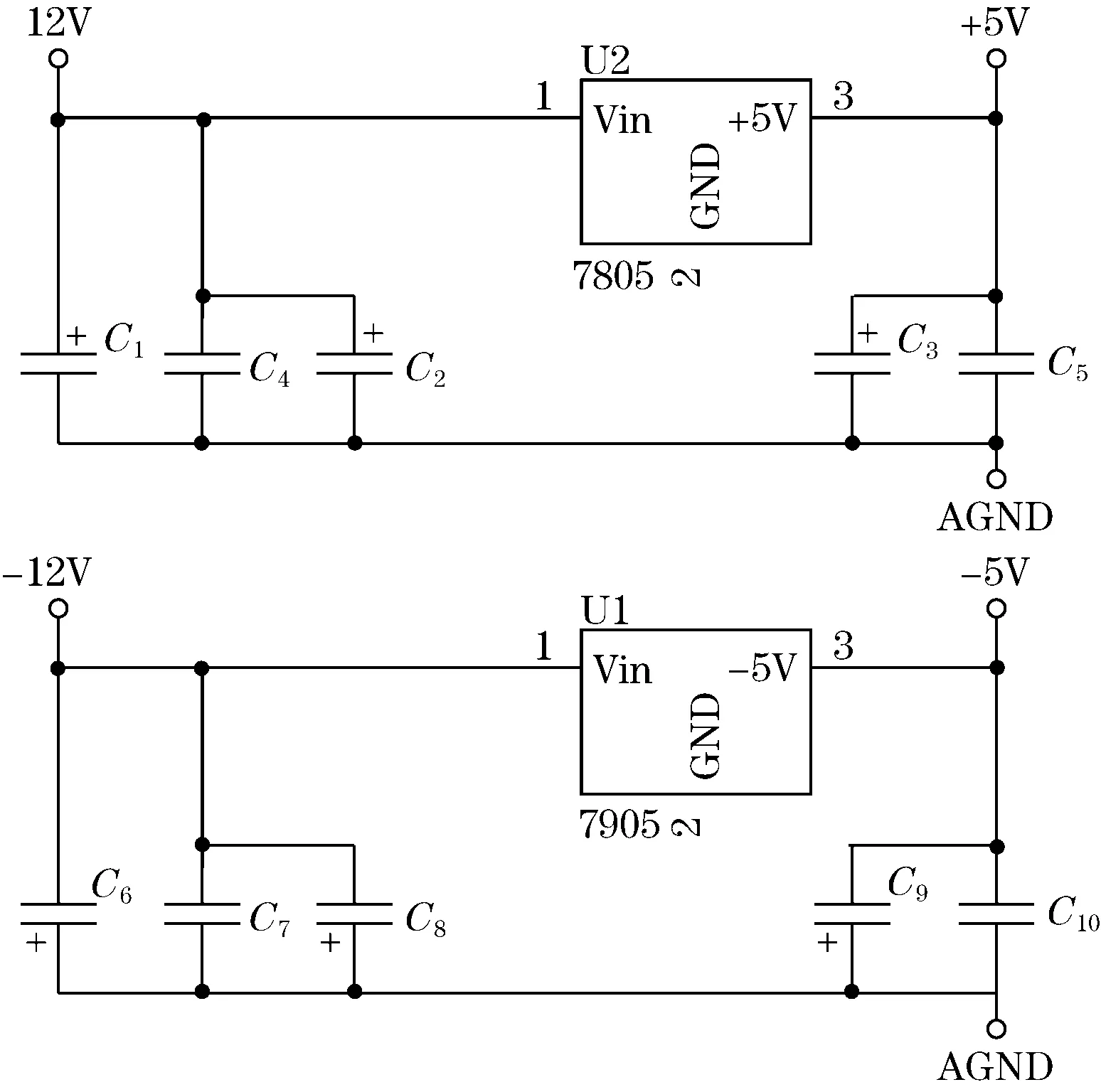

2.3 电源模块

本系统的主控制器电路和调理电路是两个独立电路板,因此对电源部分需要分别设计。

在调理电路中,仪表放大器AD620的输入电压±12 V是由开关电源输出提供,称重传感器的激励电压±5 V是由±12 V经电源转换电路输出提供的。该供电电路分别由L7805CV、L7905CV组成,电路如图4所示。

图4 ±12 V转±5 V电路

在主控制器电路中,光电耦合器件TLP521-4的输入电压24 V是由开关电源输出提供,单片机供电电压3.3 V是由24 V经电源转换电路输出提供的。该供电电路分别由MSB2405、SPX1117组成,结果输出+3.3 V,电路如图5所示。

2.4 通讯模块

在工业控制领域,由于RS485具有可靠性高、传输距离远、抗干扰能力强等特点[11],所以本系统中,选择RS485串口实现C8051F064单片机与昆仑通态TPC7062K触摸屏通信。具体的通讯电路如图6所示。

图5 24 V转3.3 V电路

图6 串口通讯电路

图6中数据接收和发送信号RX0、TX0由单片机传入,接收器和驱动器输出使能S485信号由单片机控制。输出的串行发送和接收信号485TX、485RX输送到触摸屏。

3 系统软件设计

系统软件设计主要工作是对双工位结构下的自动定量控制流程的设计与实现,对信号噪声处理的数字滤波设计与实现。本文采用C语言进行软件编写。

3.1 自动定量控制

系统采用三级给料流速控制,其中快投料主要提高称重速度,中投料和慢投料提高称重精度。实现快、中、慢投料主要是实现对阀门闭合的控制。系统工作时称重控制器运行的自动定量控制流程图如图7所示。

图7 自动定量控制程序流程图

3.2 数字滤波

在信号完成A/D转换后需要对它进行适当的软件滤波以滤除各种干扰和信号噪声,提高信号的信噪比[12]。一般滤除噪声的方法有:算术均值滤波、加权平均值滤波、滑动平均值滤波、中位值平均滤波、限幅滤波等[13]。每种滤波方法都有各自的特性。在实际的动态称重系统中,经常会有两种性质的干扰信号,一种是快速称重时称重传感器由于受到振荡和物料冲击力引起突变的值,一种是随机的非平滑的小幅度扰动。对不同类型的噪声就需要采用不同的滤波方法。以上提到的滤波方法中,中位值滤波法对滤除由于偶然因素而引起的尖脉冲干扰有很好的效果,但是平滑度较差,而滑动平均滤波法具有较高的平滑度,可以消去非平稳信号中的扰动噪声,但对由于偶然因素引起的尖脉冲干扰效果较差,因此,本文将两种滤波方法结合起来进行复合滤波。

(2)

式中:Gn-i为第n-i次采样输出结果;Gn-imax和Gn-imin为连续采集N个数据中所对应的最大值和最小值。

4 系统标定

为了测量称重系统的线性度,实验选取了额定称重为5 kg的传感器,并选取1.0 kg、2.0 kg、2.5 kg、3.0 kg、3.5 kg、4.0 kg、4.5 kg、5.0 kg共8组砝码进行标定测量,对获取到的大小不同的信号进行放大、A/D转换,获得一系列采集所得的电压和实际电压,如表1。

然后通过最小二乘法对所得的数据进行拟合,可以得到所测的重量G与称重系统的输出电压V之间的关系,如图8所示。从图8可以知道:物体的重量G与称重系统的输出电压V具有良好的线性关系,相关系数达到0.988,所得直线方程为

Y=2.328(X-0.042 9)

式中:X为电压值,V;Y为质量,kg;2.328为标定系数;0.042 9为零点电压值。

表1 质量与对应的输出电压

砝码质量/kg输出电压/V砝码质量/kg输出电压/V1.00.4643.51.5242.00.9284.01.8562.51.0494.51.9843.01.3925.02.098

图8 质量与输出电压的关系

5 结束语

本文主要给出一种可以使定量称重控制具有快速性、准确性的方案。它采用了SOC级MCU芯片C8051F064,使得硬件设计可靠,软件设计简单。双工位定量称重系统使得两个独立工作的称重控制器再与含嵌入式MCGS触摸屏的配合,可以有效实现双工位定量称重,在一定程度上克服了单给料单卸料系统的一些问题,比如工作周期长、效率低等。

[1] 喻先锋,曹金林,姚重阳.动态定量称重技术控制策略和算法.轻工机械,2013(1): 55-59.

[2] 温显超,韩震宇.定量电子包装秤中关键误差解决方案.粮食与饲料工业,2010(7):9-11.

[3] 徐俐,王书鹤.基于RBF神经网络提高动态称重精度控制方法的研究.自动化博览,2004,21(5):56-58.

[4] 董立波.模糊PID在配料秤系统中的设计与应用:[学位论文].太原:太原理工大学,2010.

[5] HALIMIC M,BALACHANDRAN W.Performance Improvement of Dynamic Weighing Systems using Linear Quadratic Gaussian Control.IEEE Instrumentation and Measurement Technology Conference,2003:1537-1540.

[6] 王伟强,潘刚.动态称重系统信号处理与自适应补偿设计.传感器与微系统,2010,29(7):69-74.

[7] 苗辉,戴庆辉,孙敬敬.双秤定量包装机控制系统分析.包装与食品机械,2012(1): 34-36.

[8] 童长飞.C8051F系列单片机开发与C语言编程.北京:北京航空航天大学出版社,2005: 1-521.

[9] CHANG S,YANG C H.Circuit Design of Electronic Weighing System.2010 2nd International Conference on Industrial and Information Systems, 2010: 185-187.

[10] 李保强,刘玲玲.基于单片机的微粉自动称重及分份系统.仪表技术与传感器,2012 (6): 96-97.

[11] 王尧.可编程称重控制器的设计与实现:[学位论文].大连:大连理工大学,2007.

[12] 张学飞,蒋益兴,李健.基于C8051F350型单片机的振动信号采集系统.仪表技术与传感器,2009(10):52-57.

[13] 文常保,高丽红,方吉善,等.基于改进型限幅平均滤波法的高精度称重系统研究.传感技术学报,2014(5):649-653.

Research on Quantitative Weighing System with Double Work Station

GAO Can,GAO Mei-feng

(Key Laboratory of Advanced Process Control for Light Industry, Ministry ofEducation, Jiangnan University, Wuxi 214122, China)

Considering weighing speed slow problem in traditional quantitative weighing control systems, a quantitative weighing control system with double work stations was introduced in this paper. Using C8051F064 as the core chip, two sets weighing controller and the corresponding circuits were designed. It utilized moving average filter combined with median average filter to remove signal noise to improve the signal-to-noise ratio, and employed the three stage feeding algorithm to solve the contradiction between the weighing accuracy and the weighing speed in dynamic quantitative weighing process. The system has many advantages such as high weighing speed, a good human-computer interaction, and has some promotional values.

double work station; quantitative weighing; signal acquisition; digital filtering; C8051F064 type SCM

2014-12-08 收修改稿日期:2015-06-25

TP242.6

A

1002-1841(2015)10-0067-04

高参(1988—),硕士研究生,主要研究方向为控制工程及应用。E-mail:gaocan100@163.com 高美凤(1963—),硕士生导师,副教授,主要从事信号处理、无线传感网技术、计算机智能控制等研究。 E-mail:gaojndx@163.com